在线近红外饲料品质监测平台设计与试验

金 楠 常楚晨 王红英 陈媛媛 方 鹏

(中国农业大学工学院, 北京 100083)

0 引言

在保证饲料原料品质的前提下,科学、合理的饲料配方及在饲料加工过程中实现饲料配方的保真是饲料生物学效价的重要保证[1]。传统的饲料品质监测采用人工取样、离线分析的方式,其耗费时间长、操作步骤多,且存在漏检的不合格产品,对指导、调整饲料配方具有滞后性[2]。采用在线近红外监测技术可实时、快速检测饲料原料及产品的营养成分,动态调整饲料原料的配制,以实现精准营养和既定配方的保真加工。

近红外光谱分析是一种快速、无损的检测技术,已在食品、农业、制药、烟草、化工等领域得到了广泛应用[3-9]。文献[10-14]研究表明,近红外在定量分析饲料粗蛋白、粗纤维、氨基酸、水分等成分和饲料掺假等品质方面的研究已相对成熟。而关于在线近红外饲料品质监测方面的研究还相对较少,目前尚处于探索应用阶段。文献[15]结合远程反射光纤与近红外技术测量了饲料的粗蛋白、醇提取物和粗纤维,为使用长距离光纤传输实现对饲料原料工厂化的在线分析提供了重要依据。文献[16]在豆粕加工生产线上安装了在线近红外探头,建立了近红外定量分析模型,并评价其预测效果。文献[17]将实验室近红外模型转移到饲料生产企业进行在线应用,定量分析豆粕的含水率和粗蛋白含量。文献[18]配合使用100 m光纤近红外探头采集了静态和动态的蛋白饲料原料近红外光谱,结果表明,100 m光纤探头不影响定量分析模型的预测精度和准确度。目前,在线近红外光谱的有效获取极大地限制了在线近红外监测技术在饲料生产线上的应用,主要表现为生产线上饲料流动速度快,在近红外探头处料流不均匀,且料层厚度未达到监测要求,导致监测时产生光程不定和光散射效应,获取的光谱不连续、存在较大噪声和误差。

为实现在线近红外技术在饲料生产线上的应用,本文设计一种在线近红外饲料监测平台,以降低饲料料流速度,提高料流的均匀稳定性,满足在线近红外监测光谱获取的要求。基于平台的几何结构参数构建EDEM-Recurdyn耦合模型,通过正交试验仿真模拟饲料颗粒在平台内的运动状态,确定平台结构参数的最优方案,并在此基础上完成样机试验。

1 在线近红外监测平台设计

1.1 在线近红外监测设备及位点布局

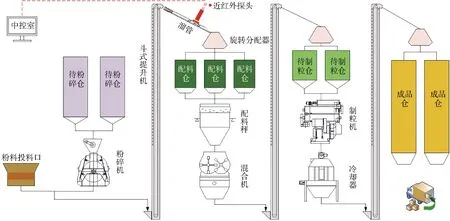

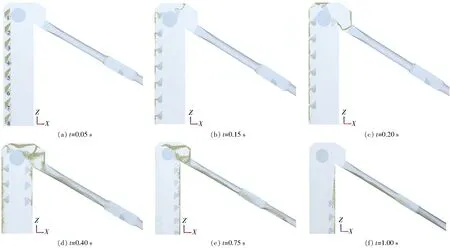

如图1所示,饲料生产工艺流程主要包括原料的接收清理、粉碎,配料,混合,调质制粒,冷却,成品的包装及发放等工序[19]。经过粉碎的饲料原料由斗式提升机提升后由溜管输送至旋转分配器,根据原料种类和品质配送到各配料仓,近红外探头安装于斗式提升机与旋转分配器之间的下料溜管处,原料分仓前进行饲料营养物质的成分分析和品质监测。

图1 饲料生产工艺流程及在线近红外监测平台布置Fig.1 Feed production flowsheet and layout of online near-infrared monitoring platform

在线近红外设备要与生产线的生产状况、产能等相匹配,并确保足够的量程和测量范围。在线近红外设备主要包括傅里叶变换非色散型和滤光片色散型两类。本文采用Matrix-F型在线傅里叶变换近红外光谱仪(布鲁克仪器有限公司,德国),其具有信噪比高、重现性好、扫描速度快等特点,波数范围为12 000~4 000 cm-1,波数精度优于0.1 cm-1,在线获得的饲料样品光谱信息数据通过光纤传输至位于中控室的主机,实时分析结果数据。

1.2 在线近红外监测平台结构和工作原理

饲料生产线上的下料溜管通常为圆形管,斗式提升机卸料后,饲料在溜管中下落速度快,料流不均匀且厚度未达到监测要求,导致光程不定且存在光散射效应,获得的光谱不连续、噪声大并存在明显误差,对饲料成分的预测精度产生极大影响[20]。因此,需要设计用于搭载在线近红外探头的监测平台。

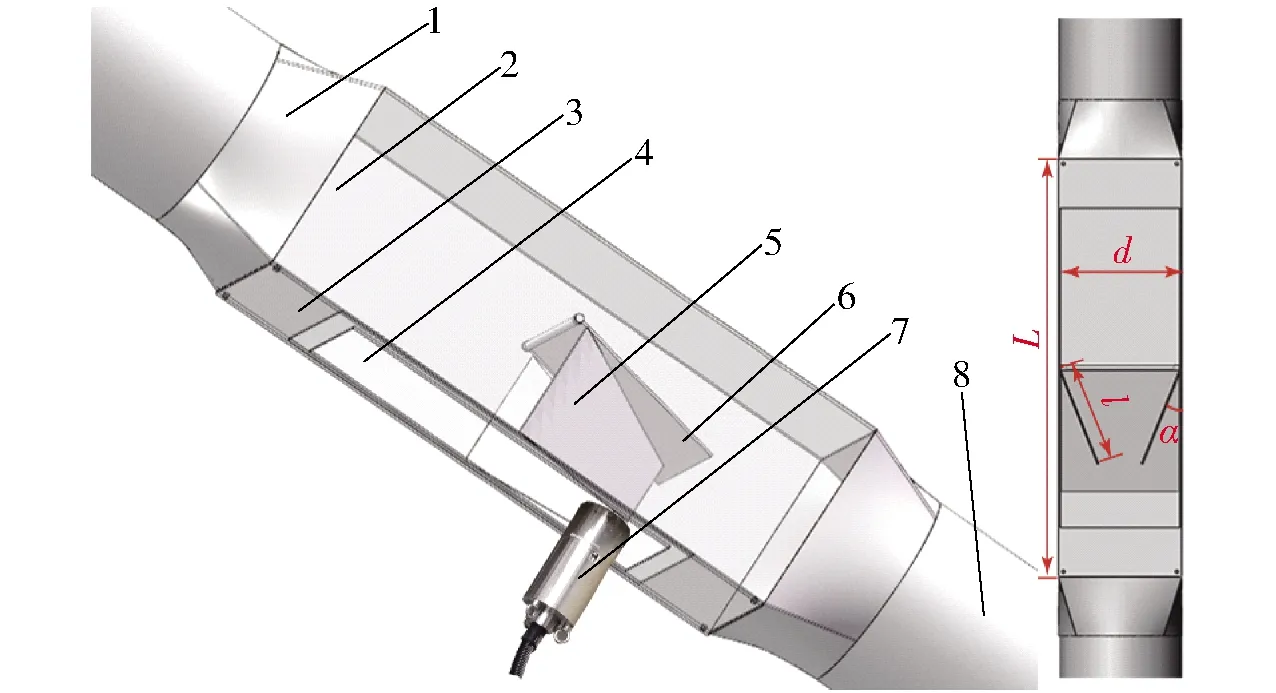

图2为本文设计的在线近红外监测平台结构图,整体为方形管状结构,一方面便于近红外探头的安装,另一方面增大饲料流道的横截面积可降低料流速度;在方形管道内壁焊装2个呈一定角度对称缩口的固定挡板,料流在输送过程中撞击到挡板改变料流方向并降低料流速度;活动挡板通过活动轴覆盖安装在固定挡板上方,根据饲料的流量上下浮动仿形,加强集聚效应的同时防止料流堵塞。应用时将整个平台嵌入焊接于截断的圆形溜管段的适当位置。

图2 在线近红外监测平台结构图Fig.2 Structure of online near-infrared monitoring platform1.方圆过渡曲面 2.方形管 3.盖板 4.探头安装板 5.固定挡板 6.活动挡板 7.近红外探头 8.圆形溜管

圆形溜管与方形管过渡段长度为100 mm,且受限于平台在饲料生产线溜管上的安装工况,方管长度L不得长于1 000 mm,因此确定方管长度范围为700~1 000 mm。由于圆形溜管直径为250 mm,为实现饲料颗粒的降速和流通顺畅,方管宽度d需大于圆形溜管直径,确定其尺寸范围为250~350 mm。挡板组是平台内的核心结构,包括固定挡板和活动挡板,如图3所示,为形状近似漏斗状的集料空间。固定挡板形状设计为直角梯形,直角边紧贴于盖板壁面,根据生产线饲料走料量确定梯形上底边长度为150 mm、下底边长度为80 mm,固定挡板角α和长度l根据近红外探头直径80 mm确定尺寸范围分别为18°~22°、180~240 mm。活动挡板自固定挡板上底边至下底边完整覆盖,其长度s的计算式为

图3 挡板组结构示意图Fig.3 Schematic of baffle group

(1)

式中β——活动挡板与盖板平面夹角,(°)

为防止活动挡板与方形管壁的摩擦,活动挡板宽度略小于方管宽度,为d-10 mm。

本文所设计的在线近红外饲料监测平台,通过在方管内部加入挡板结构来影响粉碎后饲料的运动轨迹,把料流在圆形溜管中的无序自由落体运动,改变为在挡板形成的近似漏斗结构空间内的集料输送,降低料流速度、提高料流的均匀稳定性,将原本分散的饲料颗粒集中于近红外探头安装位置。

2 在线近红外监测平台EDEM-Recurdyn仿真模拟

2.1 离散元接触模型选取

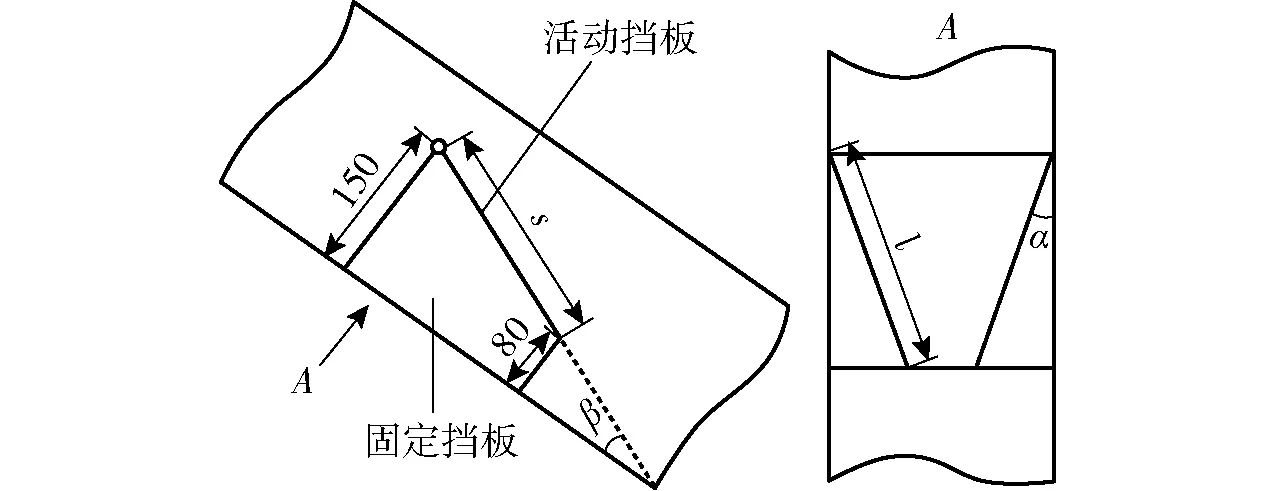

颗粒离散元接触模型是包含颗粒运动信息的一系列方程,颗粒碰撞时产生相互作用力,在颗粒接触点处产生重叠量,以此反映颗粒的运动过程,EDEM仿真主要解决颗粒间接触力的计算迭代问题[21]。鉴于粉碎后的饲料颗粒含水率较低、形状较规则,且颗粒间不发生黏附作用,因此本文选取Hertz-Mindlin接触模型,如图4所示,假设颗粒i与颗粒j间的接触力为非线性,将接触力和阻尼分解为法向和切向[22]。

图4 接触力学模型Fig.4 Contact mechanics model1.阻尼器 2.弹簧 3.摩擦器

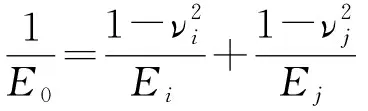

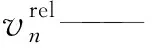

Hertz-Mindlin接触模型法向接触力Fn为[23]

(2)

(3)

(4)

式中E0——等效弹性模量,Pa

R0——等效接触半径,m

δn——法向叠合量,m

Ei、Ej——颗粒i、j的弹性模量,Pa

νi、νj——颗粒i、j的泊松比

Ri、Rj——颗粒i、j的球体半径,m

切向接触力Ft为

Ft=-Stδt

(5)

(6)

(7)

式中St——切向刚度,N/m

δt——切向叠合量,m

G0——等效剪切模量,Pa

Gi、Gj——颗粒i、j的剪切模量,Pa

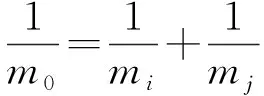

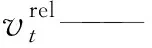

(8)

(9)

(10)

式中ε——恢复系数

Sn——法向刚度,N/m

m0——等效质量,kg

mi、mj——颗粒i、j的球体质量,kg

2.2 仿真参数设置

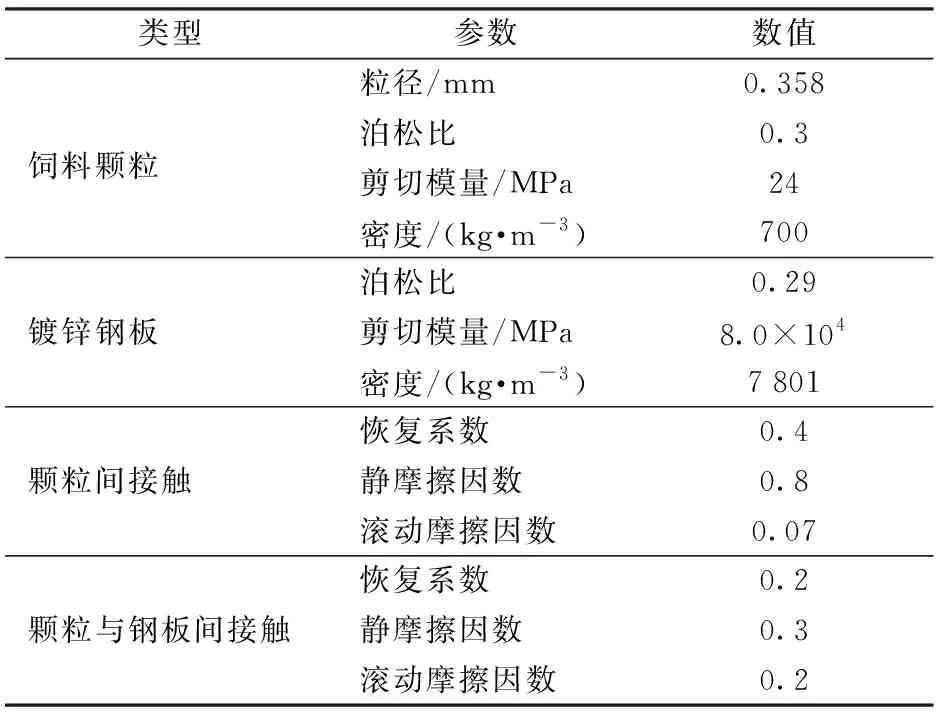

仿真模型中几何体和颗粒的材料及相互作用参数如表1所示,仿真所选物理参数尽量接近实际情况[25],饲料颗粒粒径参考粉碎后饲料原料的平均粒径[26],设备相关几何体材料为镀锌钢板,仿真全域设置9.8 m/s2的重力加速度。

表1 EDEM模型中材料参数设置Tab.1 Material parameter setting in EDEM model

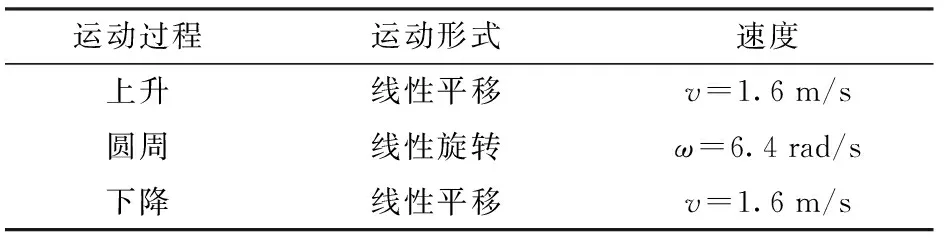

斗式提升机的每个畚斗分别设置上升、圆周、下降3种运动形式参数,如表2所示,使得畚斗能够沿着牵引带连续运动直至完成卸料。由于近红外监测平台内的活动挡板无驱动力,仅受颗粒的冲击沿轴转动,所以在Recurdyn软件中设置活动挡板的从动转动副,通过配置文件传输Wall数据实现EDEM-Recurdyn耦合。

表2 斗式提升机运动参数设置Tab.2 Motion parameter setting of bucket elevator

实际生产中,饲料颗粒由粉碎机供给后由斗式提升机输送,为缩短仿真时间、提高仿真效率,颗粒工厂设置于畚斗内,每个畚斗内采用Generate方法生成粒径为正态分布的球形颗粒。离散元模型的时间步长设置为瑞利时间步长的40%,完成8个畚斗抛料的仿真时间共1 s,数据输出的保存时间间隔为0.05 s。

2.3 饲料流动特性仿真及结果分析

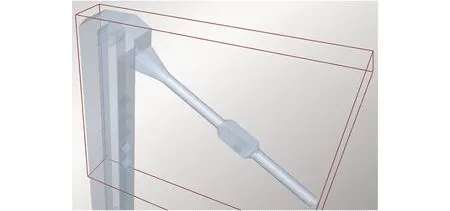

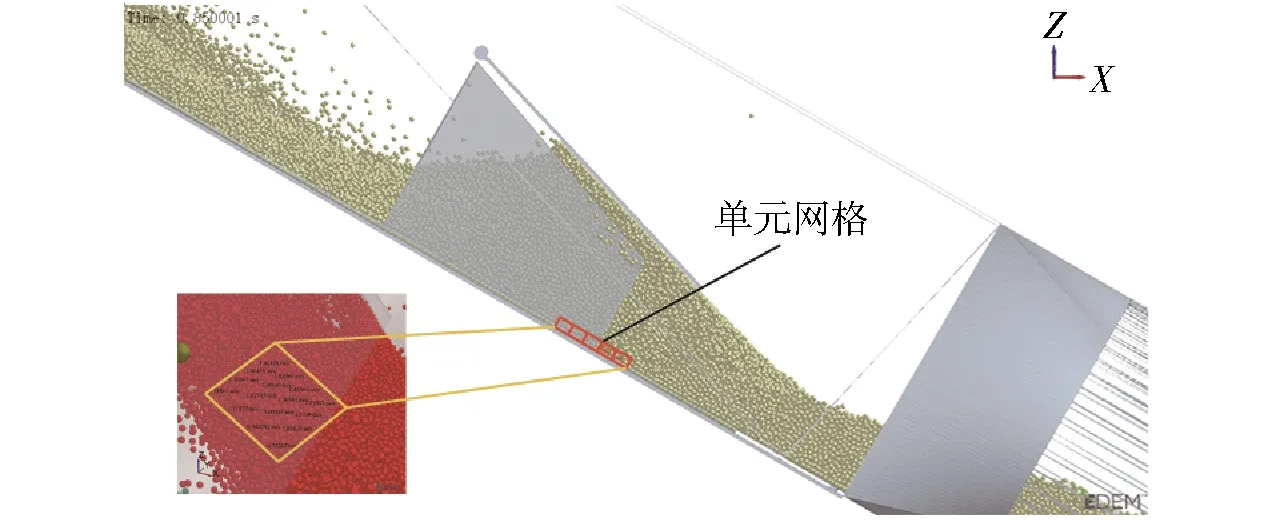

以试验因素均设定为零水平为例分析饲料流动特性的仿真结果,即:方管长度为850 mm、方管宽度为300 mm、固定挡板角为20°、固定挡板长度为210 mm。仿真几何体在SolidWorks软件生成后导入到EDEM中,如图5所示。

图5 EDEM仿真模型Fig.5 EDEM simulation model

在EDEM模型仿真中,不同仿真时间t对应的饲料料流分布和运动状态结果如图6所示。饲料颗粒的运动形式主要有3种,即:在畚斗内相对静止,随畚斗向上提升;在斗式提升机机头处脱离畚斗,发生抛料运动;进入溜管和在线近红外监测平台后,受自身重力、颗粒间碰撞力及颗粒与几何体间碰撞作用的滑动[27]。

图6 饲料料流分布和运动状态Fig.6 Distribution and motion state of feed flow

颗粒工厂从t=0 s开始生成饲料颗粒,装满畚斗后随畚斗一起沿着牵引带向上运动;在t=0.05 s时,畚斗1上升到头轮位置开始绕传动轴做圆周运动(图6a);畚斗经过头轮顶端,在t=0.15 s时,畚斗1内颗粒开始抛料,畚斗2开始做圆周运动(图6b);当t=0.20 s时,畚斗1内颗粒全部抛出,饲料颗粒在斗式提升机与溜管接口处运动状态混乱不均,随后沿着圆形溜管向下滑动(图6c);当t=0.40 s时,饲料颗粒开始进入在线近红外监测平台(图6d);各个畚斗重复相同的作业过程,在t=0.75 s时,8个畚斗内的颗粒全部卸料,畚斗沿着牵引带下降(图6e);仿真模拟的全过程为1 s,饲料颗粒在通过近红外探头安装位置时,受监测平台内挡板的阻挡作用,料流能较好地稳定集中在方管底部,料层厚度合理且未出现堵料现象(图6f)。仿真过程中会有颗粒从畚斗内流出或未抛进下料溜管而沿着斗式提升机机壳回落。

仿真模型整体作业过程合理,与实际工况较为吻合,可以用于模拟粉碎后饲料颗粒的提升和输送过程。所设计的在线近红外监测平台可以起到对饲料料流的降速和均匀效果。

3 试验设计与指标测定

3.1 正交试验设计

由在线近红外监测平台的结构设计和光谱采集条件可知,近红外探头采集光谱的优劣与饲料料流在监测平台中的运动状态密切相关,平台的方管和挡板尺寸参数(图2)影响饲料颗粒的速度和运动轨迹。方管长度L对探头的安装位置和饲料颗粒流速有影响;方管宽度d会影响颗粒流速和流量;若固定挡板角α过大、固定挡板长度l过长,则会造成饲料输送效率的大幅降低,甚至堵料;而如果α过小,则对料流的集聚功能有所减弱。

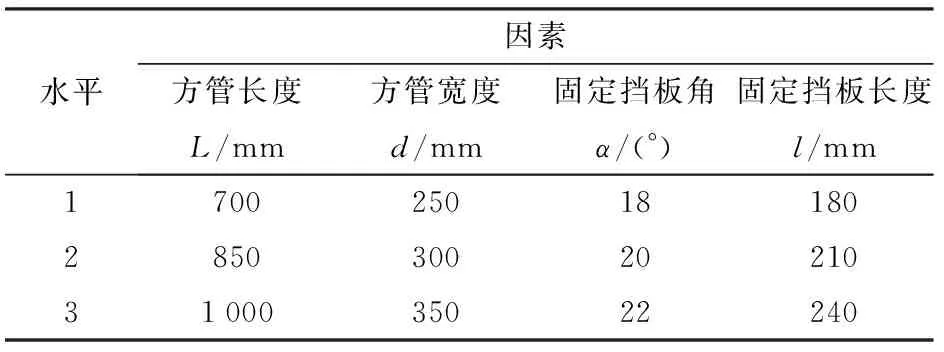

因此,本文以方管长度L、方管宽度d、固定挡板角α、固定挡板长度l为试验因素,进行四因素三水平的正交试验,并根据饲料厂实际工况对在线近红外监测平台安装位置和尺寸的许用条件,确定各因素水平如表3所示。

表3 正交试验因素水平Tab.3 Factors and levels of orthogonal test

3.2 指标测定

通过EDEM软件仿真后处理模块,在近红外探头安装位置处设置颗粒捕捉单元,如图7所示,将此区域划分为20 mm×20 mm×2 mm的网格,监控仿真中流经此区域饲料颗粒的数量、速度等运动行为参数,根据颗粒捕捉单元采集的信息,确定颗粒平均速度和变异系数为正交试验的2个指标。

图7 颗粒捕捉单元网格示意图Fig.7 Schematic of particle capture unit grid

颗粒平均速度表示一段时间内饲料颗粒流经近红外探头安装位置处的流动速度,既不能流速过快,以保证探头有足够的时间采集光谱,又不能流速过慢,以保证生产线饲料料流的通畅。其计算公式为

(11)

n——网格数量

vi——第i个网格中颗粒的平均速度,m/s

变异系数表示颗粒的均匀程度,反映饲料颗粒在平台内的流动状态,变异系数越小,料流越均匀稳定,趋向层流状态。其计算公式为

(12)

其中

(13)

式中CV——变异系数,%

S——颗粒数量的标准差

Xi——第i个网格中颗粒的数量

4 仿真试验结果与分析

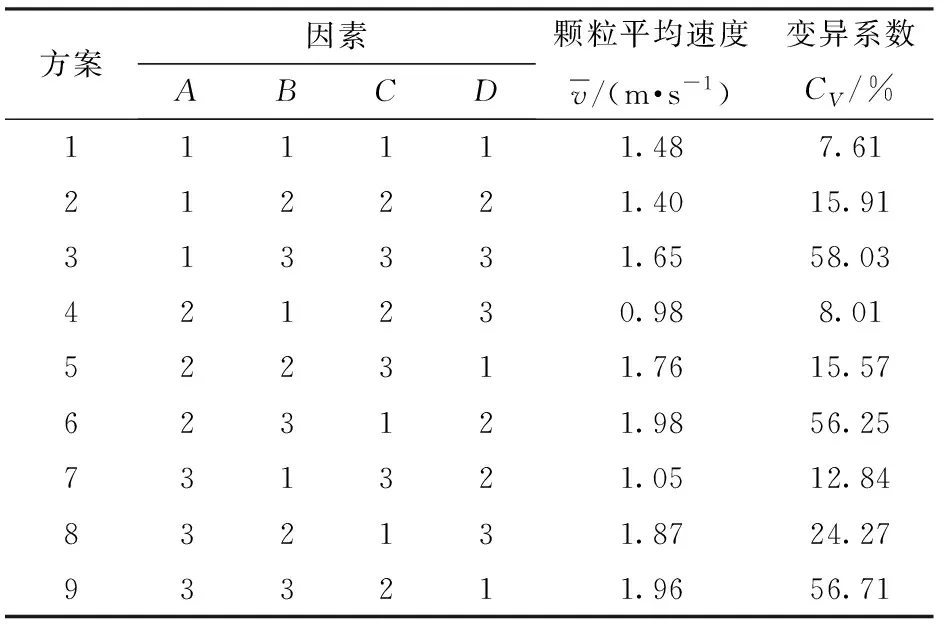

根据表3中各因素水平,采用L9(34)标准正交表完成四因素三水平正交仿真试验[28],共计9组结构参数组合仿真方案及结果,如表4所示,表中A、B、C、D分别为方管长度、方管宽度、固定挡板角、固定挡板长度的水平值。并利用极差分析法确定各试验因素水平对颗粒平均速度和变异系数2个指标的影响。

表4 正交仿真试验设计与结果Tab.4 Orthogonal design and simulation results

4.1 料流速度的影响分析

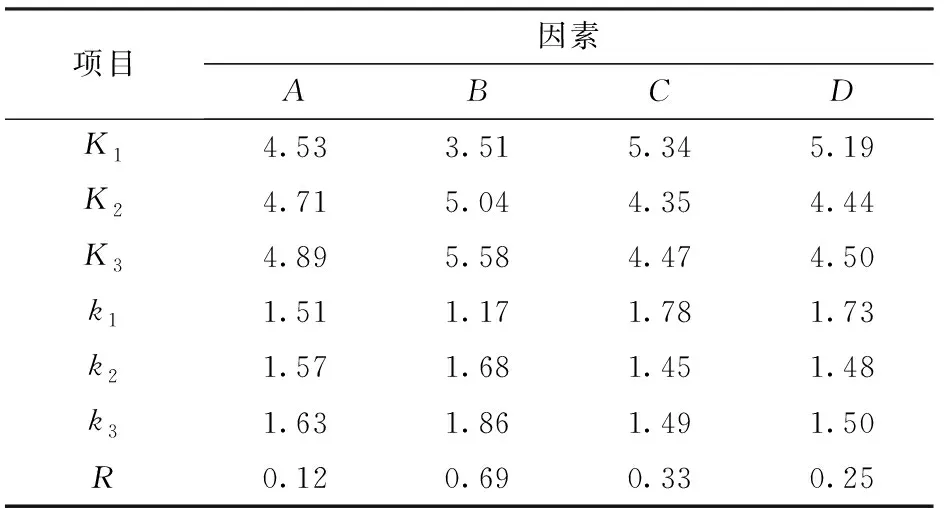

颗粒平均速度均小于实际饲料在溜管中的经验流速2 m/s,说明设计的在线近红外监测平台对饲料料流起到了明显的降速效果。表5为颗粒平均速度的极差分析。通过极差分析可知,各因素对料流速度的影响程度从大到小依次为方管宽度、固定挡板角、固定挡板长度、方管长度。

表5 颗粒平均速度极差分析Tab.5 Range analysis of mean velocity of particles

为直观展示各因素对料流速度的影响,以因素水平的变化为横坐标,颗粒平均速度为纵坐标,绘制图8所示的指标关系图。随着方管长度的增加,颗粒平均速度单调增大,这是由于方管长度的延长增加了颗粒在平台内的滑动时间,到达近红外探头位置处就有更高的速度;方管宽度与颗粒平均速度的关系也为单调增加,方管宽度的增加实际上增大了固定挡板开口的间距,降低了颗粒集中度,减少了颗粒碰撞作用,从而促进颗粒快速通过平台;随着固定挡板角和长度的增加,颗粒平均速度有先减小后增大的趋势。

图8 颗粒平均速度与试验因素的指标关系Fig.8 Relationship between mean velocity of particles and test factors

4.2 料流均匀度的影响分析

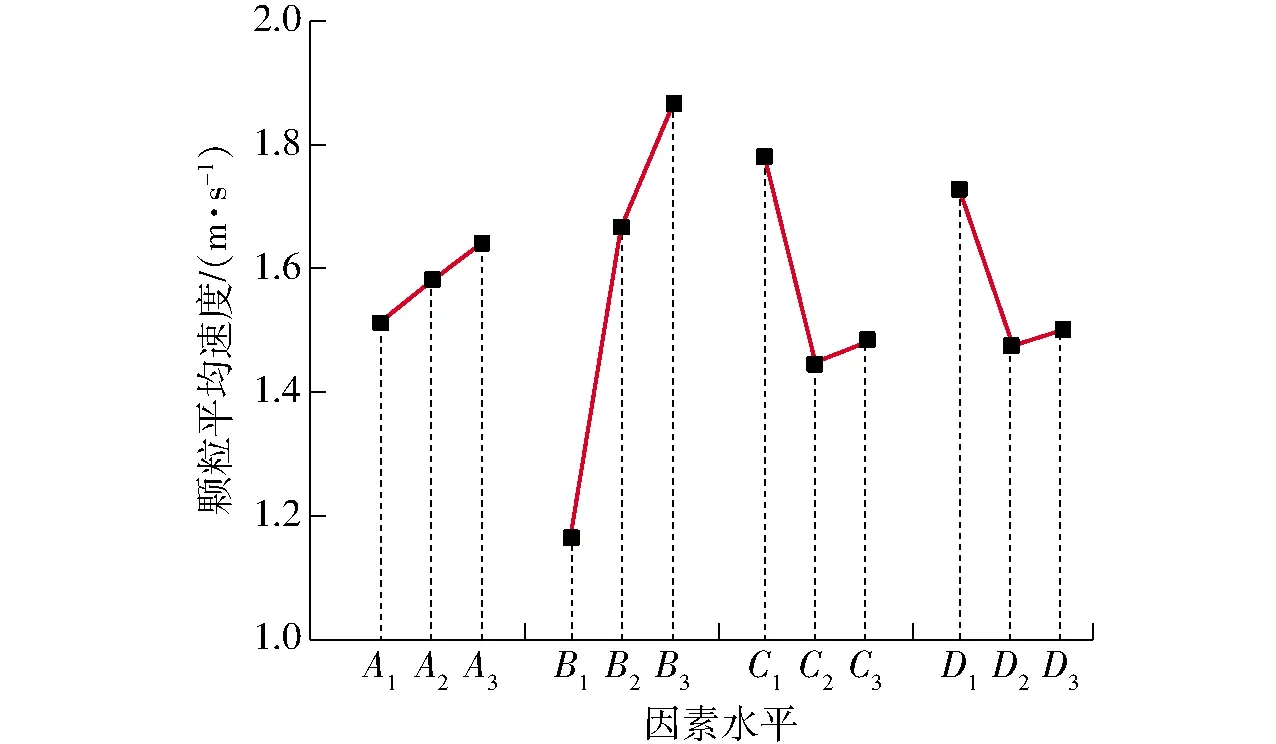

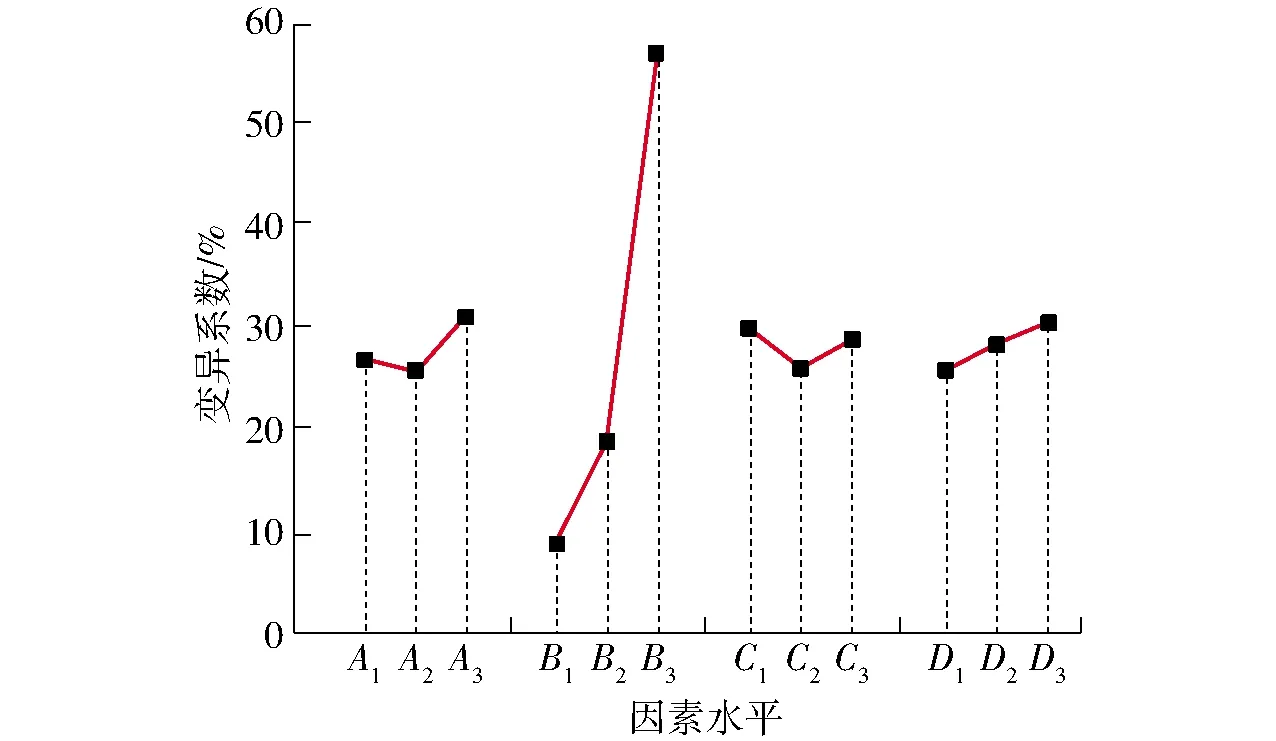

饲料颗粒的变异系数变化范围较大,为7.61%~58.03%。表6为颗粒变异系数的极差分析,由分析可知,各因素对料流均匀度的影响由大到小分别为方管宽度、方管长度、固定挡板长度、固定挡板角。

表6 变异系数极差分析Tab.6 Range analysis of coefficient of variability

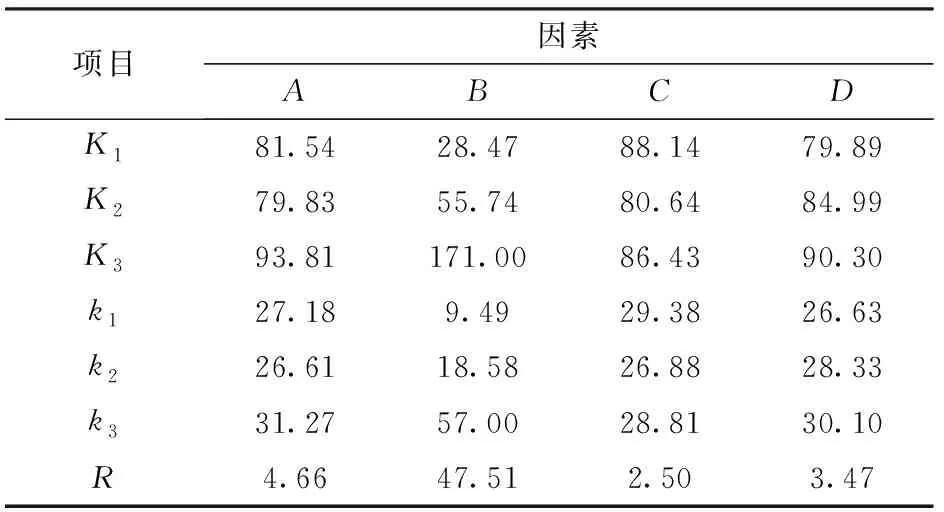

饲料颗粒变异系数与试验因素的指标关系如图9所示。方管宽度对颗粒变异系数的影响最为明显,其他3个因素的影响程度大致相同,随着方管宽度的增加,变异系数急剧增大,这是由于方管宽度的增加,增大了饲料颗粒在监测平台内的扩散空间,颗粒在平台内的运动状态更加混杂,从而增大了颗粒变异系数。

图9 变异系数与试验因素的指标关系Fig.9 Relationship between coefficient of variability and test factors

4.3 最优方案的确定及验证

由料流速度的影响分析确定的最优水平组合为A1B1C2D2,由料流均匀度特性确定的最优水平组合为A2B1C2D1,考虑到本文对料流均匀度的要求更高,且所有组合方案均有明显的降速效果,方管长度和固定挡板长度对2个指标的影响较小,因此确定最优方案为A2B1C2D1,即:方管长度L=850 mm、方管宽度d=250 mm、固定挡板角α=20°、固定挡板长度l=180 mm。

以确定的最优方案为参数进行仿真验证,得到颗粒的平均速度为0.87 m/s,变异系数为5.32%,仿真结果均优于正交试验,且料层厚度远高于2 mm,达到在线近红外监测要求。

5 样机试验

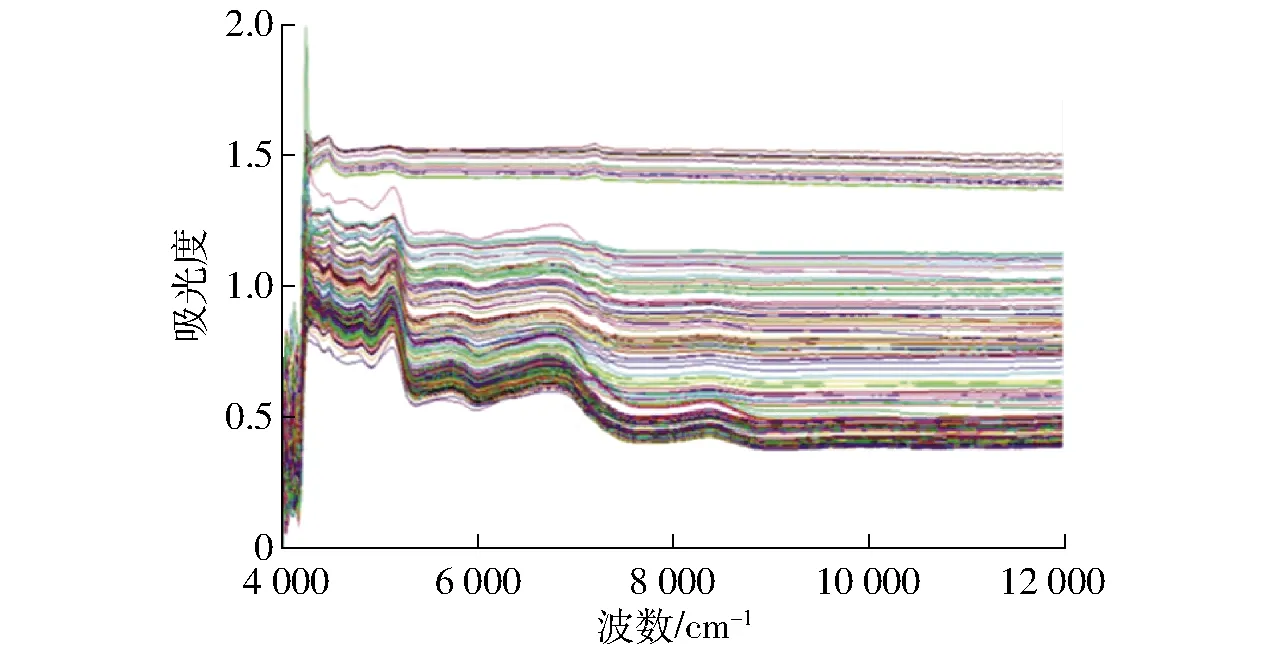

为进一步验证仿真结果的有效性,取经过正交试验优化后的最优尺寸参数组合将在线近红外监测平台加工成型,安装于湖南中联饲料厂生产线上,如图10所示,并进行饲料样品的近红外光谱实时采集。

图10 在线近红外监测平台的生产安装图Fig.10 Online near-infrared monitoring platform installed on production line1.在线监测平台 2.近红外探头 3.圆形溜管

经验证,该平台可实现在饲料生产过程中持续获得有效的近红外光谱曲线,图11为收集到的粉碎豆粕的近红外光谱曲线,可以看到光谱平滑、连续且趋势合理,大部分谱线波峰一致。虽然部分波段存在微量噪声、吸光度略有差异,但所获取的光谱已符合近红外建模要求,相关指标性能良好。仿真优化后的在线近红外监测平台满足设计要求。

图11 近红外光谱曲线Fig.11 Near-infrared spectrum curves

6 结论

(1)为实现在线近红外技术在饲料生产线上的应用,设计了一种在线近红外饲料监测平台,通过在方管内部加入挡板结构、形成近似漏斗状的集料空间,影响饲料的运动轨迹,降低料流速度,提高料流的均匀稳定性,将原本分散的饲料颗粒集中于近红外探头安装位置,满足在线近红外监测光谱获取的要求。

(2)基于平台的几何结构参数构建了EDEM-Recurdyn耦合模型,以饲料料流在近红外监测平台内的平均速度和变异系数为评价指标,通过四因素三水平正交试验,得到平台结构参数的最优方案为:方管长度850 mm、方管宽度250 mm、固定挡板角20°、固定挡板长度180 mm,此时饲料颗粒的平均速度为0.87 m/s,变异系数为5.32%。通过样机试验验证了仿真优化结果的有效性,该平台可持续获得满足在线分析要求的近红外光谱曲线。