预混料吸湿对复合材料内部质量的影响

操亚平 程茶园 李 然 李 寅 冯志海

(航天材料及工艺研究所,北京 100076)

文 摘 在RH85%的环境下,将高硅氧/酚醛预混料吸湿24 h 后压制成复合材料,对试样进行无损检测和力学性能分析。结果表明:预混料吸湿后其复合材料内部存在大量缺陷,其中Ⅱ类区面积37.4%,Ⅲ类区面积49.8%;力学性能下降幅度较大,拉伸强度、压缩强度、冲压剪切强度分别下降了55%、60%、15%,但弯曲强度变化较小。分析表明:预混料吸湿的水分一部分在树脂固化时,成为气孔,形成Ⅱ类区;另一部分进入纤维,削弱树脂和纤维界面间的粘接力,严重时出现脱粘,形成Ⅲ类区,降低材料力学性能。

0 引言

高硅氧/酚醛短纤维是一类常见的防隔热复合材料,它由高硅氧/酚醛预混料压制而成。预混料在贮存和使用过程中不可避免的要受到湿度的影响,预混料中酚醛树脂和高硅氧纤维吸湿后,在固化过程中容易在复合材料中形成气孔,削弱树脂和纤维界面,降低纤维的承载能力,进而影响制品的内部质量。国内外对树脂基复合材料在使用过程中受环境因素的影响研究较多[1-5],有关吸湿对预混料中树脂和纤维的影响也同样重要[6],但这方面研究较少。本文对高硅氧/酚醛预混料进行吸湿实验,并压制试样板。对试样板进行无损探伤,表征其内部缺陷;通过拉伸试验、弯曲试验、孔隙率测试及SEM分析内部缺陷产生机理及其对制品性能的影响,拟为预混料在湿热天气下贮存及使用提供一定的依据,避免制品因此出现性能降低甚至批次性报废现象。

1 实验

1.1 材料

短切高硅氧玻璃纤维,SiO2质量分数≥96%(纤维长度36 mm),陕西华特玻璃纤维有限责任公司;镁酚醛树脂,河北高碑店铜山化工厂;工业酒精。

1.2 设备

HTF399电热鼓风干燥箱,重庆颢源环境试验设备有限公司;SDH101P可编程恒温恒湿箱,重庆颢源环境试验设备有限公司;YT32-100A四柱液压机,天津锻压机床厂;INSTRON 8032动态材料试验机,英国INSTRON公司;Quanta 650 FEG扫描电镜,美国FEI公司。

1.3 材料制备

高硅氧/酚醛复合材料制作主要包括以下四个步骤:首先将短切高硅氧玻璃纤维烘干去水分;其次是加入镁酚醛树脂,烘干制成预混料;再将烘干的预混料在恒湿箱中存放24 h;最后将预混料放入模具,用压机模压成型复合材料。

1.4 预混料吸湿处理及测试分析

1.4.1 吸湿处理及测试分析

设置恒温恒湿箱温度30 ℃、湿度85%,将预混料装入敞口容器,放置于恒温恒湿箱24 h。截取时间点为吸湿20、40、60、80、100、120 min,每个时间节点后称重,测三个试样取平均值。计算t时吸湿率Mt:

式中,Wt为试样t时吸湿后的质量,W0为试样初始质量。

1.4.2 内部质量检测分析

制品的内部质量检测按照GJB 1038.1A—2014执行。规定超声时穿透信号明显下降,被检制品内部存在密集气孔、疏松、纤维皱褶、富树脂或贫树脂的缺陷为Ⅱ类区;规定超声穿透信号严重下降或消失,被检制品内部存在分层、严重密集气孔、严重疏松、严重富树脂或严重贫树脂的缺陷为Ⅲ类区。

1.4.3 力学性能测试分析

复合材料的力学性能在动态材料试验机上测试。拉伸强度根据GB/T1447—2005测试;弯曲强度根据GB/T 9341—2000测试;压缩强度根据GB/T1448—2005测试;冲压剪切强度根据GB/T15598—1995测试。

1.4.4 SEM观察分析

用Quanta 650 FEG扫描电镜,对试样表面喷金处理后进行SEM观察分析。

2 结果与讨论

2.1 吸湿行为分析

预浸料吸湿行为曲线如图1所示。

图1 预混料吸湿曲线Fig.1 Moisture curve of premix

从图1可见,在高湿状态下,最初60 min为预混料快速吸湿阶段,其后吸湿曲线变得平缓。这与预混料处于蓬松状态有关,包裹在纤维上的酚醛树脂最先吸湿,之后纤维吸湿,后者吸湿速率较小。按公式(1)计算得到预混料的吸湿率为1.05%。

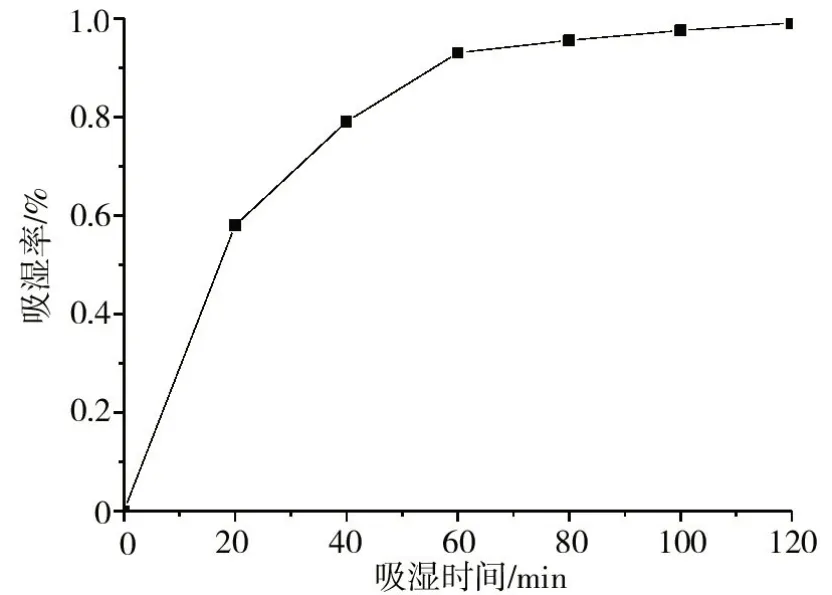

2.2 缺陷区域分析

预混料吸湿后其复合材料超声扫描结果见图2。其中Ⅱ类区(灰色区域)面积37.4%,Ⅲ类区(深黑色区域)面积49.8%,无内部质量缺陷区域(白色区域)为12.8%。由图2还可以看出,预混料经RH85%处理后其复合材料内部出现大面积缺陷。这主要是因为预混料吸湿后进入树脂的水分,在固化时形成气泡,称为Ⅱ类区;进入纤维和树脂界面的水分,固化时界面存在脱粘,称为Ⅲ类区。另外,从图2上还可以看出样板边缘内部缺陷比中间严重程度要低,这主要是因为在模压时样板边缘的模具设计有间隙,水汽在材料固化时可从边缘逸出,边缘位置缺陷较少。

图2 试样探伤结果Fig.2 Ultrasonic result of specimen

2.3 吸湿对Ⅱ类区的影响

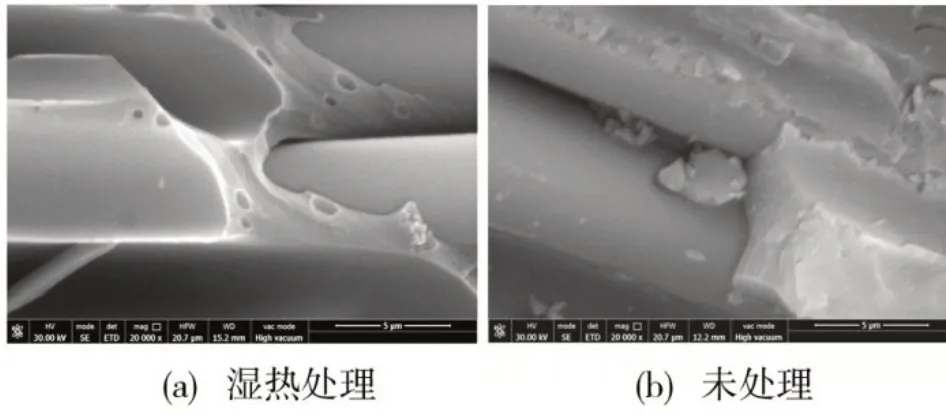

复合材料的微观形貌如图3所示。

图3 试样扫描电镜照片Fig.3 SEM images of specimen

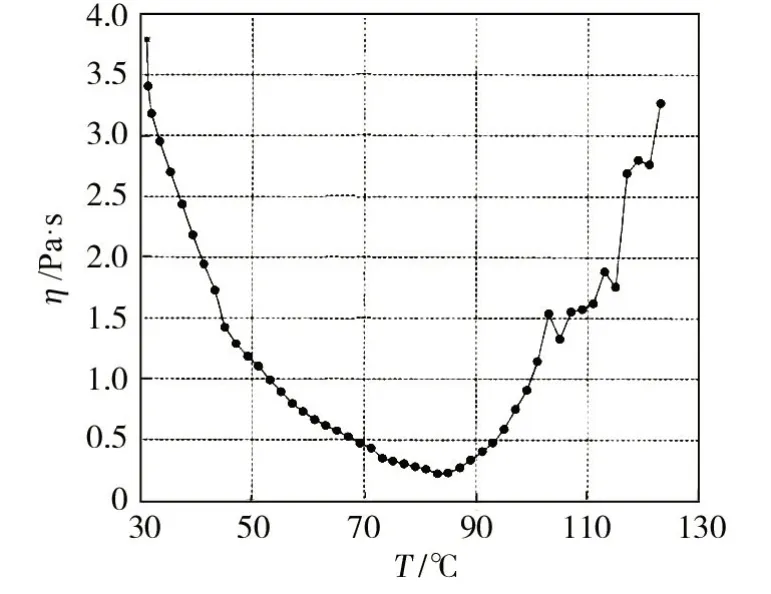

从图3可以看出,预混料湿热处理后与未吸湿处理相比,其复合材料树脂层断面上气孔(直径为1µm左右)非常多,这是主要是因为预混料在高湿状态下,吸收水分。在固化过程中,当温度高于100 ℃时,水分变成水汽。当树脂中存在的水汽蒸汽压大于树脂内部的压力时,则会形成气泡并生长。图4是镁酚醛树脂的黏度-温度曲线,可知,在温度高于100 ℃后,树脂黏度随时间增加而变大,当树脂的黏度大到一定程度时,形成的气孔无法及时排出,便留在了复合材料内部形成缺陷[7]。

图4 镁酚醛树脂的黏度-温度曲线Fig.4 Viscosity-temperature curve of Mg-phenolic resin

2.4 吸湿对Ⅲ类区的影响

预混料经过高湿处理和未处理的的复合材料扫描电镜照片见图5。由图5可见,预混料未经过高湿处理的复合材料试样断口较为整齐,纤维表面覆盖大量的树脂,这表明树脂包覆着纤维,界面结合情况良好;预混料经过RH85%处理后的复合材料试样断口参差不齐,有较多的纤维裸露,纤维表面较为光洁,并有纤维拔出的孔洞存在,这表明纤维和树脂界面结合力下降,出现脱粘现象,从而导致复合材料的力学性能下降。这是因为预混料在吸湿过程中,水分在“毛细作用”下沿界面快速渗透到纤维。当酚醛树脂固化时,水汽在纤维表面形成薄层,不利于粘结,严重时导致脱粘,降低了界面结合强度,形成Ⅲ类区。

图5 试样扫描电镜照片Fig.5 SEM images of specimen

2.5 吸湿对力学性能的影响

吸湿对复合材料力学性能的影响见表1。

由表1可看出,预混料经过高湿处理和未处理的试样相比,其压缩强度、拉伸强度、冲压剪切强度分别降低约60%、55%、15%,但是两种状态试样的弯曲强度却相近,说明弯曲强度受湿度影响较小。

表1 吸湿对复合材料力学性能的影响Tab.l Effect of moisture absorption on mechanical properties of composite material

3 结论

(1)在高湿状态下,预混料吸湿压制成的复合材料,经无损检测、SEM分析发现内部存在缺陷。形成缺陷的主要原因是一部分水分在树脂固化时,成为气孔,形成Ⅱ类区;另一部分进入纤维,削弱树脂和纤维界面粘结力,严重时出现脱粘,形成Ⅲ类区。

(2)预混料吸湿后的复合材料力学性能测试结果表明:压缩强度、拉伸强度、冲压剪切强度分别降低约60%、55%、15%;而弯曲强度却相近,这说明预混料吸湿产生的内部缺陷对拉伸强度,压缩强度及冲压剪切强度影响较大,对弯曲强度影响较小。