纤维方向角对超低温冷却石英纤维复合材料铣削性能的影响

谢 浔 侯 博 郭鸿俊 刘春先 王凤彪

(1 航天材料及工艺研究所,北京 100076)

(2 大连交通大学,大连 116028)

文 摘 石英增强聚酰亚胺树脂基复合材料是一种非均匀的各向异性材料,其加工性能高度依赖于纤维铺层方向与加工进给方向所成角度,即纤维方向角。本文通过一系列不同纤维方向角的干切削和超低温冷却铣削实验,研究了纤维方向角对表面形貌、表面粗糙度、铣削力及刀具磨损的影响。结果表明:不同纤维方向角,剪应力形式不同,切削断屑形式也不同。纤维方向角为锐角时铣削表面质量均良好,但当纤维方向角增大到90°时,切削表面质量下降,切削力变化幅度增大。相同铣削时间内,在干切削工况下,刀具磨损严重,涂层脱落面积约为测量面积的70%;而在低温切削工况下,涂层未遭到严重破坏,刀具仍处于稳定磨损阶段,刀具耐用度优于干切削工况。

0 引言

石英纤维增强聚酰亚胺复合材料具有良好的机械性能、耐高低温、物理和化学性能稳定,应用于如航空航天结构件、雷达天线罩等耐高温、高介电要求的场合[1-4]。但该类材料是一种非均匀的各向异性材料,均质金属的切削理论对其不再适用,不同纤维方向应力-应变不同,导致其加工性能高度依赖于纤维铺层方向与加工进给方向所成角度,即纤维方向角[5-6];且为保护复合材料性质不被破坏,无法使用切削液进行加工冷却,导致切削加工中损伤难以控制,严重制约了该材料的应用。

针对上述纤维方向角对加工影响问题,国内外研究学者进行了相关研究,如ZHANG 等[7]在进行加工树脂基芳纶纤维增强复合材料时,发现纤维增强材料的铺层方向角对复合材料的加工性能产生较大影响。BHATNACAR 等[8]提出了一种纤维增强塑料切削力预测模型,并探讨了切削方向对切削性能的影响以及不同纤维方向角度试样的平面内剪切强度。宿[9]研究了碳纤维不同纤维方向角切屑中的细观力学行为,认为不同纤维方向角纤维受力不同导致切屑形成机制不同。SHEIKH-AHMAD[10]论述了不同纤维方向角切削时五种碳纤维切屑断屑模式。针对加工过程冷却问题,WANG 等[11]利用液氮对芳纶纤维增强复合材料进行了超低温加工,加工表面质量良好。WIGGINS[12]研究了复合材料低温脆化后的加工性能。相关研究表明在超低温环境下,材料力学性能及微观组织将发生显著转变,进而影响材料的切削性能,可提高纤维增强复合材料加工性能。

综上所述,本文针对石英增强聚酰亚胺复合材料,采用干切削方式和超低温冷却切削方式开展不同纤维方向角的铣削实验研究,并分析比较常温条件及低温条件下纤维方向角对铣削性能的影响规律。

1 实验

1.1 试样制备

采用石英纤维增强聚酰亚胺复合材料。增强体采用QW220 石英纤维布,基体采用KH370 聚酰亚胺树脂。该材料的纤维层厚度为0.2 mm,铺层方向按[0°]方向铺层,试件大小为100 mm×50 mm×20 mm方块。

1.2 装备机规划

采用的机床为KVC850m 三轴数控立铣床,主轴最高转速8 000 r/min,工作台行程300 mm×300 mm×200 mm;刀具为涂层硬质合金铣刀,铣刀直径6 mm。采用普通干铣削和低温铣削两种加工方式,其中低温铣削以液氮作为低温流体,采用外喷式冷却方法冷却切削区域,液氮喷口温度83 K,低温液氮供给装置为北京天海工业公司DPL-175MP 型自增压液氮罐。

采用单因素法,主轴转速分别采用:n=870、1 120、1 450 r/min,加工温度为293 和103 K,进给量为f=0.07 mm/r,铣削宽度为ae=6 mm。为了更加详细地研究纤维方向角对切削性能影响,实验中将纤维方向角设置为:θ=0°、θ=30°、θ=60°、θ=90°、θ=120°、θ=150°共6种形式分别进行实验。

1.3 分析设备

切屑表面形貌测量装置分辨率为5 400 万像素的日本KEYENCE 公司VHX-600 型超大景深数码显微镜;表面粗糙度测量装置为美国ZYGO 公司New view 5022 型3D 表面轮廓仪,该设备垂直分辨率0.1 nm,横向分辨率110 nm,扫描深度2~150µm;切削点处切削力测量装置为瑞士Kisler 9257 B三相测力仪。

2 结果与讨论

2.1 表面形貌

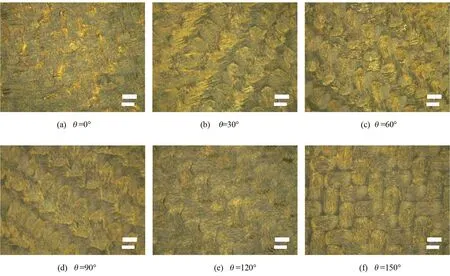

普通干铣削后的表面形貌如图1所示(主轴转速:1 120 r/min,切削深度1.0 mm),当石英纤维增强聚酰亚胺纤维方向角为锐角(θ=30°和θ=60°)时,加工试样表面形貌变化平稳,毛刺较少,如图1(a)和(b)所示;当纤维方向角为钝角时(θ=120o),加工试样表面质量较差,毛刺较多,原因在于纤维未能被刀刃有效切断,其断裂方式为拉断,部分纤维从基体中拔出;同时,纤维在切削刃的作用下发生弯曲,导致纤维与基体发生脱粘现象,如图1(c)矩形区域所示。

在低温铣削工况下,当纤维方向角为锐角时[图2(a)~(c)]时,加工表面形貌较平整,形貌变化较稳定。这是由于大部分纤维断裂方式为切削断裂,而不是拉断断裂,抑制了切削面起毛现象。

图1 不同纤维方向角干切削表面形貌Fig.1 Surface morphologies of dry cutting with different fiber orientation angles

图2 不同纤维方向角超低温冷却切削表面形貌Fig.2 Surface morphologies of cryogenic cooling with different fiber orientation angles

当纤维方向角为90°时,表面开始变得不平整[图2(d)],当纤维方向角进一步加大(120°),加工表面有明显刀具旋痕残留[图2(e)],可知纤维方向角为钝角时,刀具出现强烈切削振动,切削区切削不充分,留下刀具旋痕;当纤维方向角为150°时[图2(f)],切削振动现象变得更严重。

综上所述,在普通干铣削和低温铣削条件下,当纤维方向角为锐角时,加工表面质量均处于最优状态。因此,铣削加工中的进刀方向应选择锐角纤维方向角进行切削。当加工参数、纤维方向角相同时,低温铣削条件下的表面质量优于相同普通铣削后的表面质量。这是由于加工温度较低,导致大部分纤维是被刀刃切削下来,而不是撕扯下来,切削面起毛现象得到抑制[图2(a)~(c)];纤维的这种断裂方式,减小了纤维相对于基体的滑移现象,在低温环境下,抑制了基体和纤维界面的脱粘,提高了表面质量。

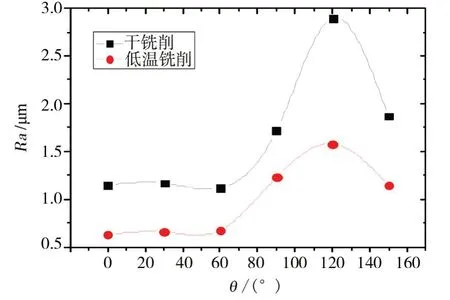

2.2 表面粗糙度

表面粗糙度变化如图3所示(主轴转速:1 120 r/min,切削深度1.0 mm),当θ<90°时,两种加工方式下的表面粗糙度变化较小;在θ=90°时,都有明显的粗糙度值增大现象;尤其在θ=120°时,粗糙度值增大到1.58 和2.89µm,较锐角切削增大了接近100%和130%;在θ=150°时,粗糙度值又出现回落,说明纤维方向角θ=120°对表面加工质量影响最大。结合表面形貌的分析结果,造成上述表面粗糙度变化的主要原因是当进刀方向选择θ为锐角切削时,对起毛现象及脱粘现象进行了抑制,且超低温冷却切削时复合材料的去除形式由拉伸断裂变成了脆性断裂,故θ在钝角时对粗糙度的影响较小。

图3 纤维方向角对粗糙度的影响Fig.3 Effect of fiber orientation on roughness

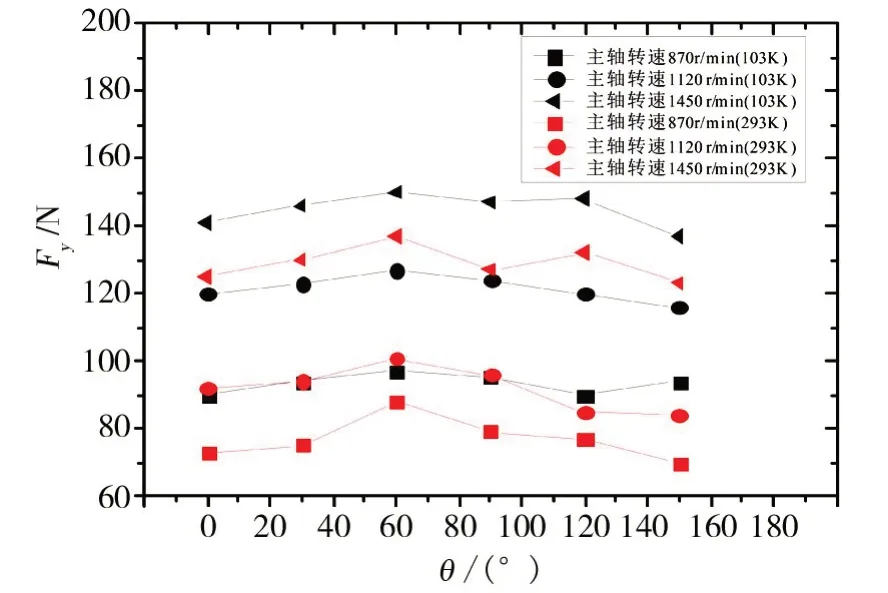

2.3 切削力

切削力如图4所示,在相同切深时,超低温冷却铣削力较干切削都有所增大,主要与超低温下复合材料力学性能升高有关,去除材料需要更大的切削力。同时可知当纤维方向角为锐角时,不同切深下的超低温冷却铣削力变化都很平缓。当钝角大切深切削时,铣削力出现波动变化,尤其干切削时变化较为明显。

图4 纤维方向角对切削力的影响Fig.4 Effect of fiber orientation on milling force

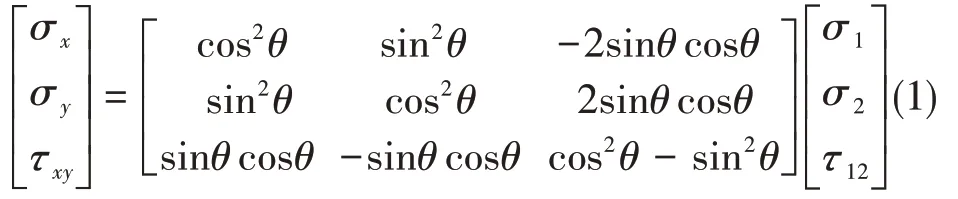

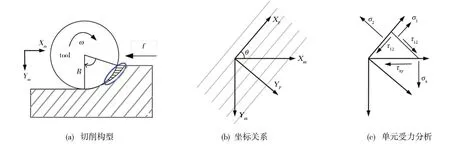

不同的θ切削力变化较大,这是由于复合材料表现为各向异性,具体为其各方向上的应力-应变不同,导致在不同θ时受到的切削载荷不同,引起复合材料切削性能不同。如图5所示,根据XmYm方向为切削加工方向,而XFYF为纤维铺层主方向,其中XFYF为XmYm坐标转动θ后实际坐标,θ由刀具进给方向和纤维铺层方向的实际切削关系构成。据此可列出XmYm方向应力分量如式(1)所示:

图5 基于纤维方向角的切削模型Fig.5 Cutting model base on fiber orientation angle

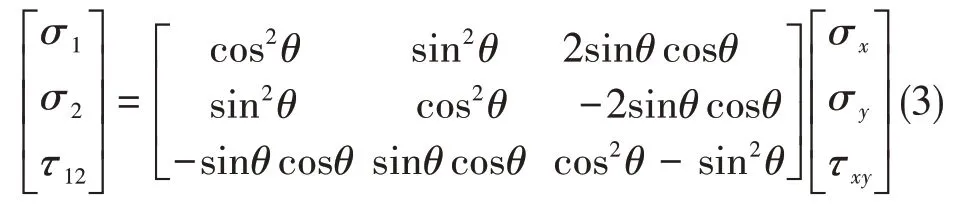

经转化可将XFYF主方向应力表示为:

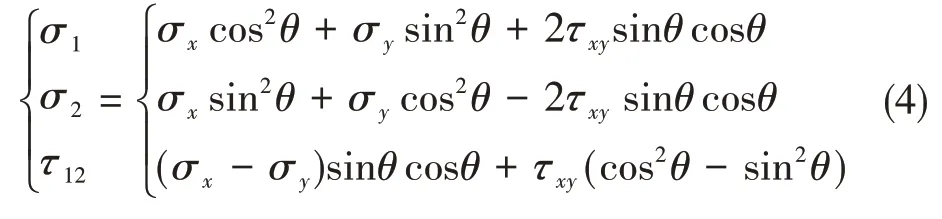

化简得:

根据切削理论,在加工中复合材料在Xm和Ym方向上都要承受切削载荷,则有:

同时已知应力τxy可由以下公式获得:

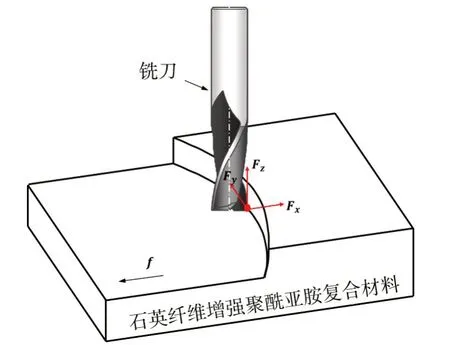

式中,αp为切削深度,αe为切削宽度,τxy为剪应力,φ为剪切角,Fx和Fy为Xm和Ym方向施加的载荷,即切削实验中的进给力和主切削力。铣削受力模型如图6所示,其中包括进给力Fx、主切削力Fy和背向力Fz。

图6 铣削受力模型Fig.6 Milling force model

则切削截面内的Xm和Ym方向应力为:

式中,fz为每齿进给量。

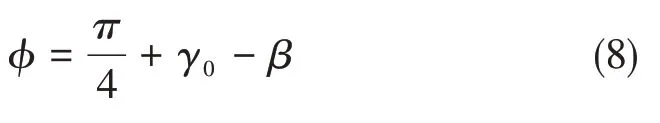

φ可由以下式表示:

式中,γ0为刀具后角,β为刀具螺旋角,该角度与所使用的刀具有关。

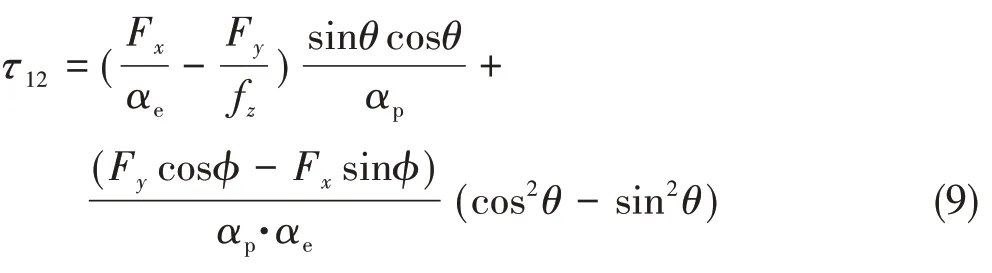

对切削起到主要作用的是剪应力,故在此只讨论剪应力变化情况,则式(4)中剪应力可推导为:

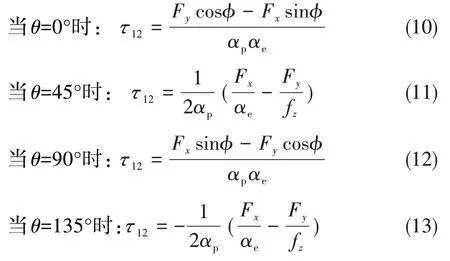

当刀具参数和切削参数一定时,复合材料的剪应力与主切削力、进给力和纤维方向角有关。根据最大剪应力理论,材料破坏是由于最大剪应力达到极限值,故当复合材料在切削中达到最大剪应力时,材料可实现切削去除工作。在具体切削加工中,可取部分特殊纤维方向角,包括锐角、直角、钝角等,如0°、45°、90°、135°,其切削形式如图7所示。

图7 不同纤维方向角的切削模型Fig.7 Processing model for different fiber orientation

同时公式(9)可化简为公式(10)~(13)。

由式(10)~(13)可知,当剪应力为正值并达到极限值时,这时的复合材料去除形式为拉伸断裂,而当为负值时,该去除形式为挤压断裂。因此,不同θ所获得剪应力形式不同,将导致切削断屑形式的不同,切削力也不同。

2.4 刀具磨损

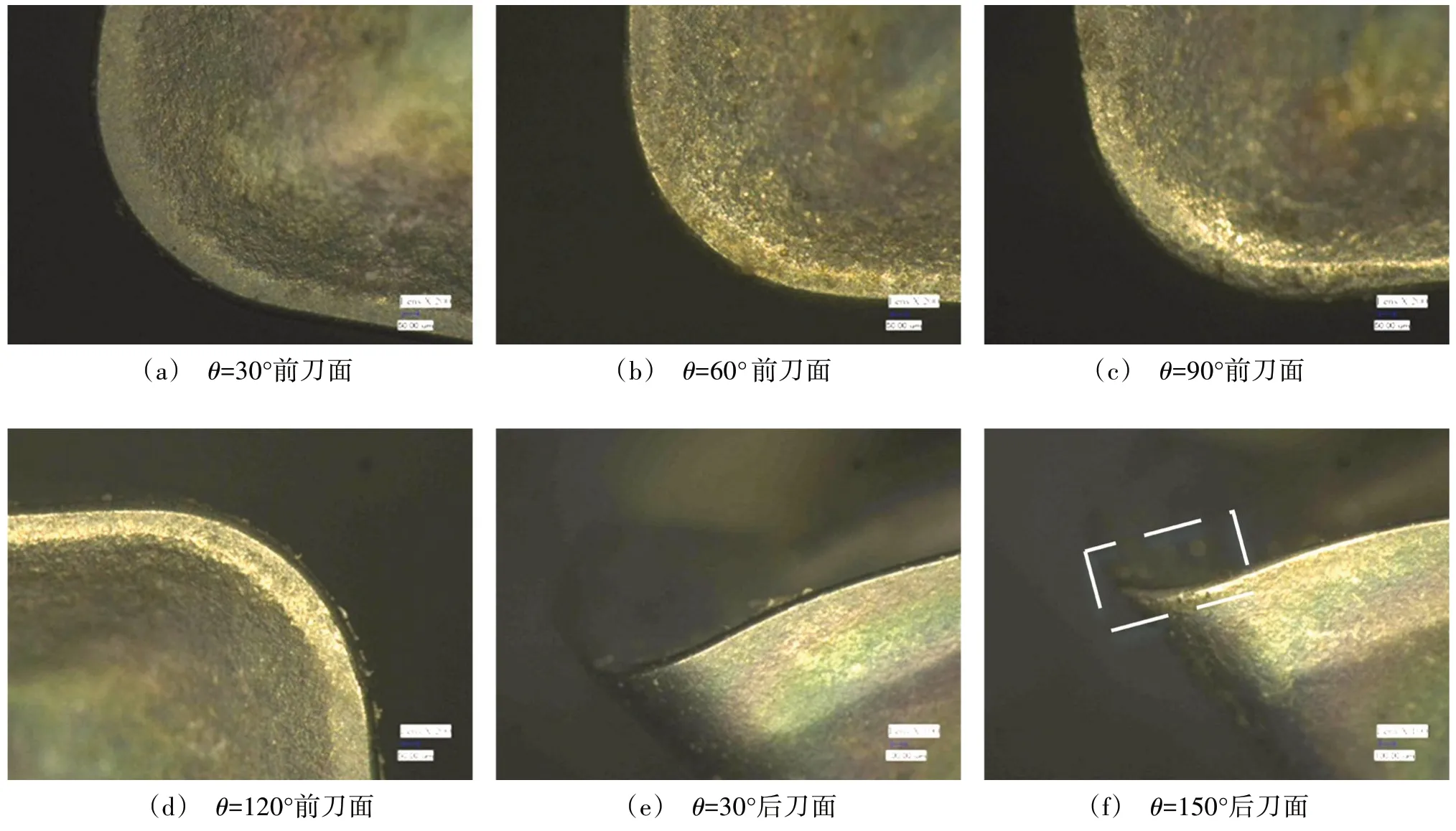

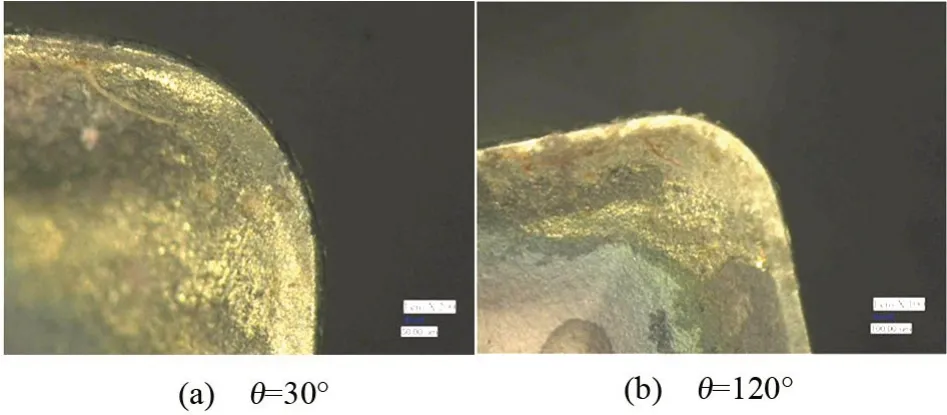

两种加工工况下,铣刀切削30 min 后的磨损形态如图8和图9所示。

图8 超低温冷却切削刀具磨损图Fig.8 Tool wear morphology of cryogenic cooling cutting

图9 干切削刀具磨损图Fig.9 Tool wear morphology of dry cutting

超低温切削后,刀具前、后刀面及切削刃未有较大变化,涂层亦未遭到严重破坏,刀具仍处于稳定磨损阶段。由此可推断超低温切削能够极大地提高刀具寿命,同时可提高加工效率。在不同θ切削条件下,刀具磨损亦有不同,当θ<90°时[图8(a)和(b)],刀具磨损较小;当θ=90°时,主切削刃已有些许磨损点[图8(c)],但刀具刃能够正常加工;当θ=120°为钝角时[图8(d)],刀具主切削刃磨损相对于锐角时磨损较明显,但仍处于正常磨损阶段;同时对于后刀面同样有相似情况,如图8(e)和(f)所示,θ为钝角时的后刀面有明显磨损痕迹,尤其接近切削刃处,磨损更加明显,如图8(f)中矩形切削刃处。可推断钝角切削对刀具磨损影响相对严重。

干切削加工刀具前刀面磨损严重,涂层脱落面积约为测量面积的70%,同时刀尖及主切削刃部位已经磨钝,涂层已经遭到破坏,刀具进入急剧磨损阶段;相对于θ为锐角时[图9(a),有效切削区域涂层脱落面积约占40%],钝角时切削刀具磨损程度尤为严重,有效切削区域全部磨损[图9(b)]。

3 结论

(1)当θ为锐角,且剪应力为正值并达到极限值时,这时的复合材料去除形式为拉伸断裂,而θ为负值时,该去除形式为挤压断裂。因此,不同θ所获得剪应力形式不同,将导致切削断屑形式的不同。

(2)当θ为锐角时,在两种工况下,铣削表面质量均良好,Ra变化平稳,但当θ=90°时,切削表面质量下降,切削力变化幅度增大。

(3)在相同铣削时间内,在干切削工况下,刀具磨损严重,涂层脱落面积约为测量面积的70%;而在低温切削工况下,涂层未遭到严重破坏,刀具仍处于稳定磨损阶段,刀具耐用度优于干切削工况。