核壳催化剂HZSM-5@MCM-41应用于生物质催化热解

葛胜楠 李安琪 张云婕

摘 要:文章采用外延生长法在微孔HZSM-5外表面生成介孔孔道,保持微孔质量不变,通过改变模板剂的添加质量可实现核壳型复合催化剂的介孔率及表面酸量可调控。通过BET表征手段确定不同模板剂添加量对催化剂表面性质的影响。当添加适量的CTAB时,可以制备具有有序介孔的复合催化剂,且芳烃收率达到最高值42.15 %。

关键词:生物质;催化;热解;HZSM-5

能源的短缺使得人们不得不寻找新的可替代能源。生物质作为唯一的碳中性材料,非常有潜力成为制备生物燃料或有效化学品的原料。然而,油菜秸秆组成十分复杂,直接热解得到的产物含氧量非常高。目前,已经有许多办法对粗制生物油进行脱氧,其中,催化热解是一种非常有效的办法,可以在生物质热解过程中一步进行热转化制备轻烃类物质。由于生物质中含有动力学直径各不相同的分子,因此,具有单一孔道结构的催化剂难以利用大部分热解气。

1 相关研究

MANSUR等[1]成功制备了NiMoW-ZSM-5/MCM-41催化剂,并应用于棕榈油的提炼试验中,结果表明:产物的液相产率大大提高;冀德坤等[2]将ZSM-5/MCM-41复合分子筛应用于汽油降烯烃的试验研究,结果表明:复合分子筛具有良好的降烯烃能力;崔苗等[3]采用微波合成法制备了ZSM-5/MCM-41复合分子筛,并以邻二甲苯为原料探究其催化性能,结果表明:邻二甲苯转化率高达80.25%;上官菲菲等[4]以纳米ZSM-5为硅源,采用分子筛硅源法制备了纳米ZSM-5/MCM-41介微孔复合分子筛,结果表明:基于分子硅源法制备复合分子筛载体的催化剂有较高的芳构性能和脱硫性能。

考虑到核壳结构的材料是一种多功能的材料,笔者将其应用到生物质催化热解制C7-C10烃类中,并且提出使用商用的HZSM-5为核层,利用模板剂CTAB的导向作用,采用外延生长法在其外表面生成具有MCM-41孔道结构的壳层,最终达到纳米级,实现微、介孔的混合。

2 材料和方法

2.1 材料

本团队将镇江本地获得的油菜秸秆用作热解材料。首先,将原始样品研磨至0.2~0.4 mm的粒径;其次,在100 ℃下干燥12 h。

2.2 催化剂的制备

称取定量的微孔分子筛ZSM-5(Si∶Al=50)进行碱处理,NaOH溶液质量浓度为1 mol/L,固液比为1∶15,在80 ℃下处理1 h得到溶液A;称取定量的(其与HZSM-5原粉的质量比为0.5,1,2,3)十六烷基三甲基溴化铵(CTAB),溶于去离子水,并在50 ℃下搅拌至透明溶液,记为溶液B;将溶液A加入溶液B,并在80 ℃下继续搅拌1 h,过程中分3次放入硅酸四乙酯和异丙醇铝作为硅铝源,得到的浆液记为C;将浆液C转入带有聚四氟乙烯内衬的不锈钢反应釜,在120 ℃下水热晶化48 h,抽滤、洗涤、干燥过夜,550 ℃焙烧6 h以去除模板剂,得到Na型复合催化剂;再利用1 mol/L的NH3Cl溶液进行离子交换,一次交换2 h,交换3次,得到NH3+型催化剂;在550 ℃下焙烧4 h分解NH3+,得到H+型复合分子筛HZSM-5@MCM-41,投入的不同CTAB与HZSM-5原粉与的质量比制得的复合型催化剂记为H@M(x),其中,x分别为0.5,1,2,3。

2.3 N2吸附脱附

在300 ℃高真空条件下脱气6 h,从吸附分支计算表面积,用Brunauer-Emmett-Teller(BET)法测定相对压力范围为0.05~0.35,在相对压力为0.99处计算总孔隙体积。微孔体积采用t-plot方法计算,由于此催化剂只存在微孔和介孔,因此,介孔体积可采用差减法计算得到,由总孔体积减去微孔体积。利用非局域密度從吸附支中计算出粒径分布。

3 结果与讨论

3.1 催化剂表征

以相对压力为X轴,氮气吸附量为Y轴,不同催化剂的氮气吸脱附曲线如图1所示,可将相对压力X轴粗略地分为低压(0.0~0.1)、中压(0.3~0.8)和高压(0.9~1.0)3段。可以看出,在低压段,4种催化剂的吸脱附曲线均存在偏向Y轴的现象,说明催化剂与氮有较强的作用力,较多微孔存在时由于微孔内强吸附势,使吸附曲线起始时呈I型。同时,各个样品在0.4~0.9时均出现了明显的迟滞回线,使吸脱附曲线呈IV型,说明样品有介孔生成,且回滞环越来越明显表明介孔数量在增加。由此可知,催化剂是由两种不同孔道结构组成的,可以有效促进热解蒸气的运输,并抑制焦炭沉积。

各催化剂表面物理特性等数据总结如表1所示,包含不同催化剂的表面结构参数的总结。在使用CTAB制备介孔后,核壳催化剂的比表面积有明显的增大。与HZSM-5(0.5 M)相比,在比例达到1之前,催化剂的BET表面积和介孔孔容都呈上升的趋势,并在H@M(1)处达到最高,比表面积从326.540 m2/g上升到450.489 m2/g,介孔孔容从0.089 cm3/g上升到0.281 cm3/g。但当CTAB加入量过大时(X>1),催化剂的各项参数均呈下降的趋势,这归因于CTAB添加量过大导致的结晶度下降。当CTAB添加比例增加到3时,催化剂体系中出现了大量的孔径较大的介孔,这可能归因于晶体间的间隙。

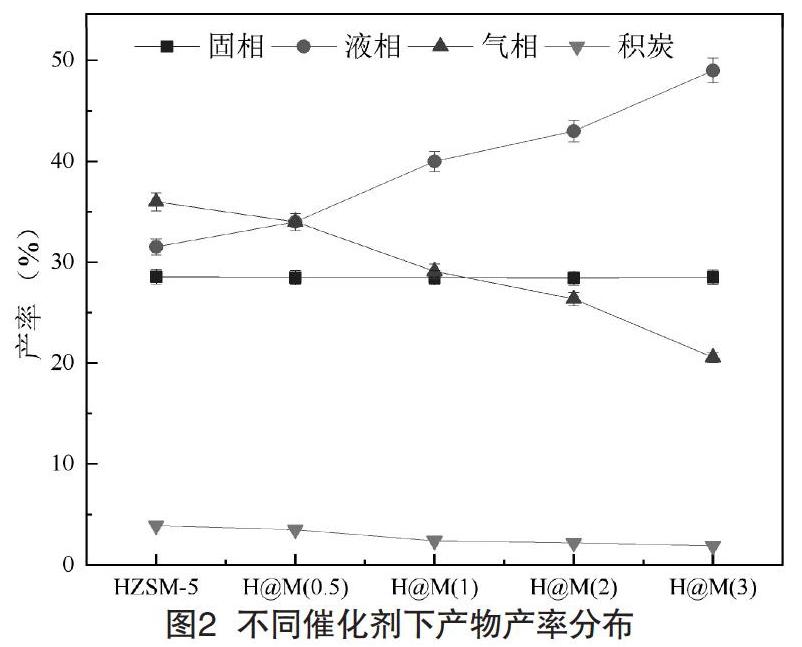

3.2 介孔率对产物产率的影响

不同微介孔比例的复合催化剂催化提质制备的生物油各相产率如图2所示。由于热解床层与催化床层分开,且每次试验采用相同的热解工况,因此,固体残渣占比变化不大。当在微孔体系中引入介孔后,液相产率明显增加,这是由于介孔对大分子裂解的性能,抑制了催化剂上的积炭形成反应,使更多的热解气被利用。随着复合催化剂中介孔率的增长,液相产率与其呈正比增长。