超大容积薄壁砼结构三连体储煤仓拆除爆破

贺广龙,田 飞,杨方方,李根乐,佟 铮,牛 智,王 宝

(内蒙古生力中伟爆破有限责任公司,内蒙古 鄂尔多斯 010300)

1 工程概况

1.1 待拆结构体特征

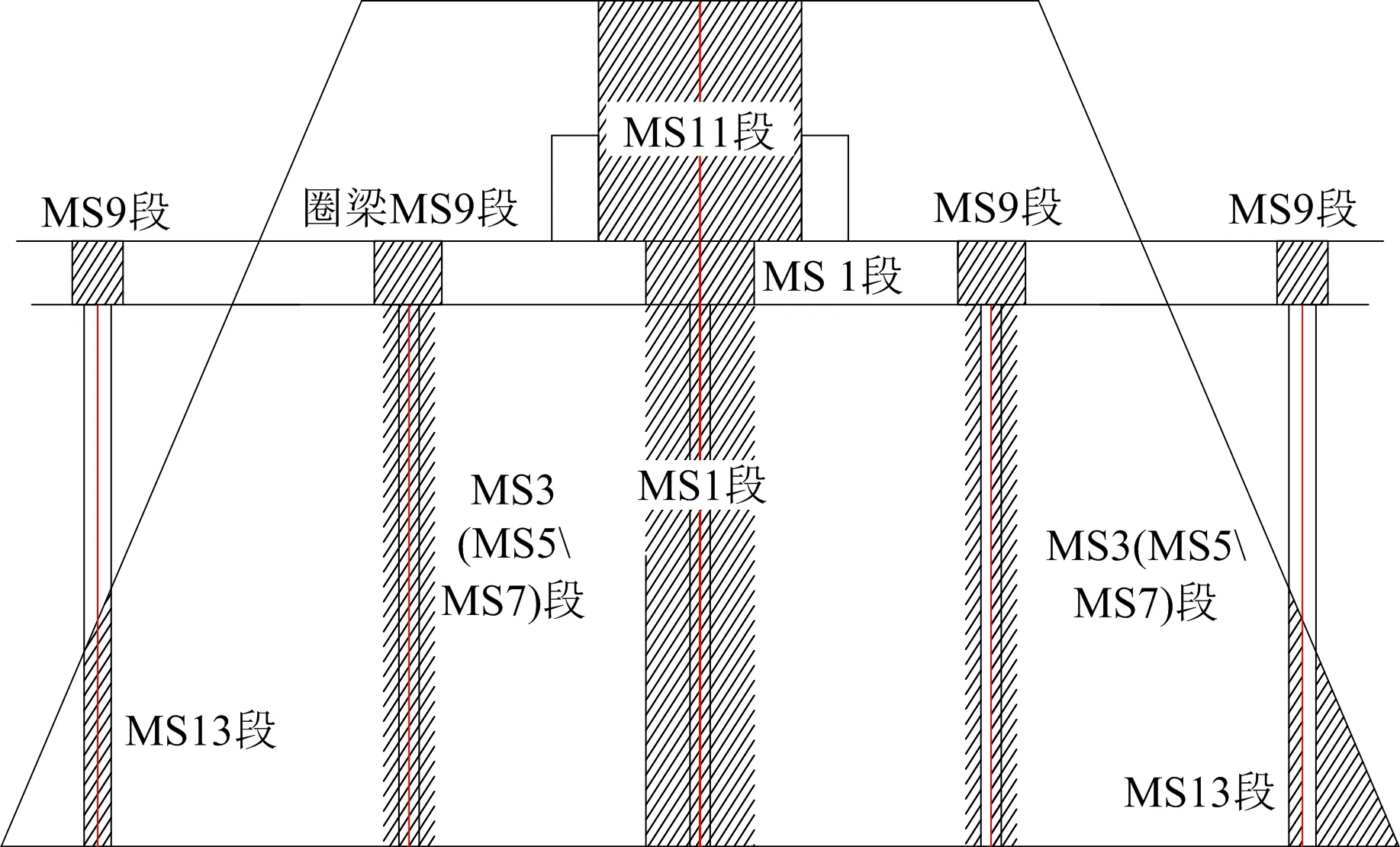

待拆除超大结构体为10 万t级产品煤的三连体储煤仓,其主要结构特征为:结构体自地面总高61.5 m,其中3 座筒形储煤仓高度都是50 m,间距5 m;上部输煤走廊高11.5 m,内部直径22 m,壁厚0.32 m,而且二层框架结构输煤设备运行间相连接为一体。3座筒形结构双层高配筋率薄壁砼构筑,轴向筋为Φ32 mm螺纹钢,环向筋为Φ12 mm螺纹钢,内部高度12 m处设置圈梁,圈梁上方有输煤平台及填料,下方为井字形梯形梁,梁体下面有6 个输煤漏斗。漏斗与井字梁间布筋密集交错,其下方有3 面宽0.6 m、高11.6 m的承重墙支撑着井字梁与输煤漏斗(见图1)。

图1 储煤仓Fig.1 Coal bunker

1.2 周边环境

三连体储煤仓周边环境复杂,东距曹羊线公路仅10 m,西南方向距变电站450 m,东北方向距民房200 m,东面300 m处为石子湾煤矿及排土场,东南方向800 m为伊泰凯达煤矿选煤厂及广利煤矿洗煤厂(见图2)。

图2 周边环境Fig.2 Surrounding environment

2 拆除爆破方案

根据待拆三连体储煤仓的结构特征,先将其分为筒体、支撑立柱、承重墙、内部圈梁、梯形井字横梁和输煤漏斗6 种类型。然后综合周边环境、结构物特征以及爆后清渣方式等提出3 种可能采用的拆除爆破方案,并对其可行性进行分析。

1)筒体水压爆破,其他部位钻孔爆破方案。此方案需将输煤漏斗出口封堵后,将筒型结构体内注满水,将药包悬挂于水中轴线部位,利用水的不可压缩性将药包的爆炸能量传递给筒壁,使其均匀解体。该方案具有施工周期短、成本低、破碎效果好的特点。但对注水及排水具有较高的要求,注水时要求水源充足,以防筒体局部渗漏得不到有效补充,要有畅通的排水通道,避免爆破对周边设施造成损坏。由于待拆储煤仓周边没有水源,车辆运水成本与工期均难达到工程要求,并且爆破点下坡方向数百米处设有伊泰凯达煤矿、广利煤矿洗煤厂,所以本方案无法实施。

2)地面11.6 m以上位置开设爆破切口,定向倾倒爆破方案。此方案具有预处理工程量较少的特点,但需在11.6 m以上开设爆破切口的筒壁外侧架设脚手架。此方案需采用筒壁钻孔爆破方法开设定向窗和14 m高的爆破切口,但冬季外部脚手架上高空顶风作业的操作难度大,安全性较差。对于11.6 m以下部位待主体爆破完成后再进行钻孔爆破。由于作业点东距曹羊线公路仅10 m,道路运输十分繁忙,且在后期11.6 m以下部位频繁的钻孔爆破作业时,由于缺少筒体的防护作用(筒仓内部结构后期爆破破碎时),爆破飞石防护难度大,作业成本高。通过利弊分析后,确定此方案不作为优先方案。

3)地面0.5 m以上位置开设爆破切口,定向倾倒爆破方案。此方案类似于传统高耸构筑物拆除爆破方式,采取开设定向窗,切断钢筋,预留支撑板块的定向控制爆破。在地面以上0.5 m筒体部位开设爆破切口,并在开设爆破切口之前,采用机械拆除与钻孔爆破相结合方法,预处理筒体内部的支撑立柱、承重墙、内部圈梁、井字横梁和输煤漏斗。此方案的最大特点是便于预处理爆破作业,利于爆破飞石的防护,施工过程的安全性较高。最大问题是筒体南侧的运输通道口,因为大大减少了筒体保留部位支撑面积,从而降低了保留部位抗压强度,极易造成此部位在爆破倾倒瞬间的动态剪切失稳,出现主体结构下坐的可能性,可以对南侧门洞进行封堵加强。

综上所述,方案3在经济上与技术上最具可行性,作为此项工程优选方案。

3 爆破设计

3.1 爆破切口

切口形状和大小在筒体初始倾倒阶段具有准确定向、防止后坐以及使其倾倒过程准确、平稳的作用,它直接影响着筒形结构建筑拆除工程的安全与质量。为满足爆破后结构主体能够在自身重力作用下顺利按照设计方向倒塌,而且尽量达到切口自身开设的工程量较小、成本较低等经济指标。本工程选取正梯形爆破切口,定向窗为56°三角形切口。筒体保留部位为矩型支撑立柱与筒壁。

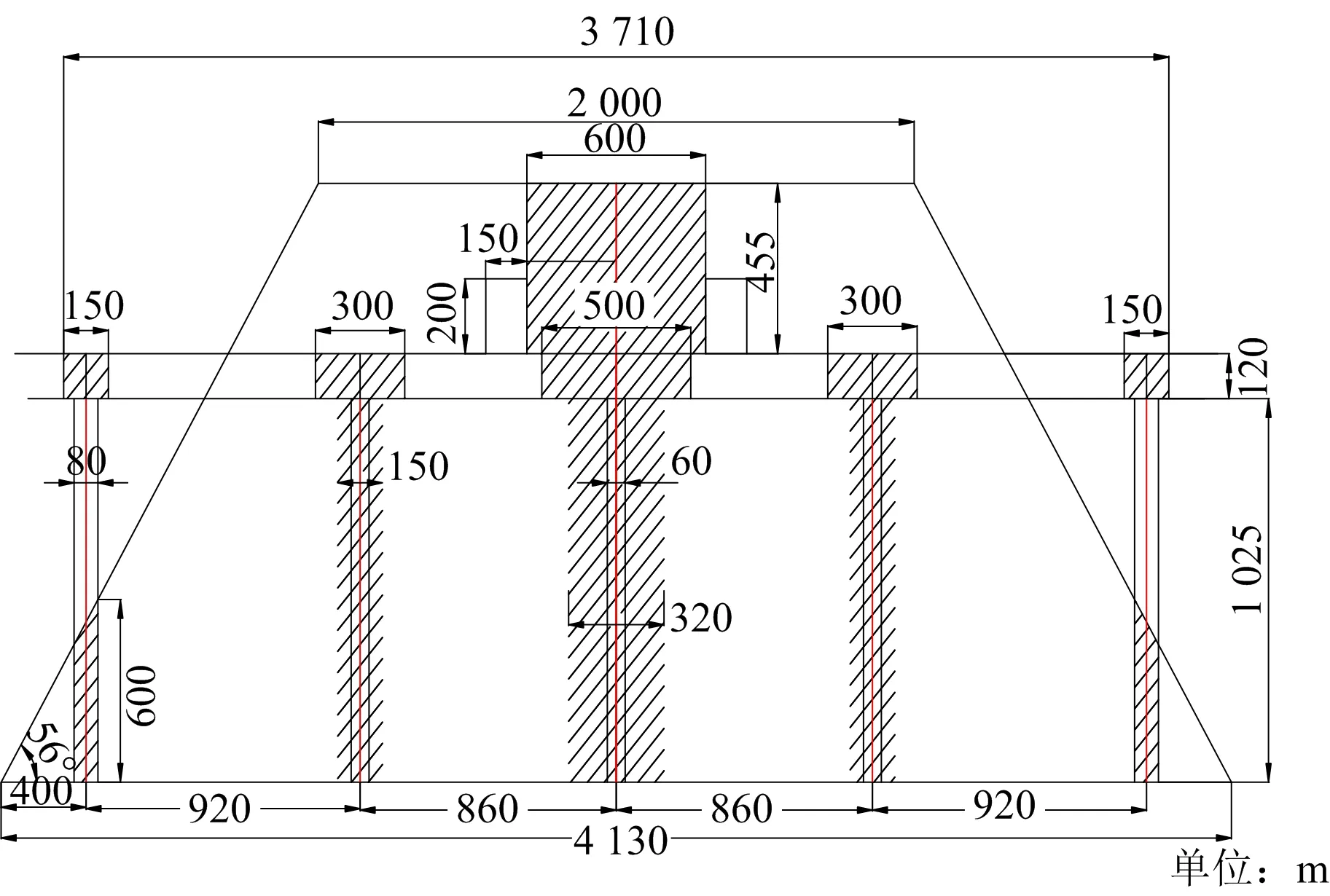

正梯形爆破切口,取210°圆心角,约为周长的0.6 倍,上切口宽20 m,下切口宽41.3 m(见图3)。切口高度由待拆结构下部支撑立柱、圈梁h2及上部筒体h3组成。采用经验公式[9]:h=Ltanα,其中h为储煤仓切口高度,m;L为储煤仓直径,22 m;α为倒塌角,α≥25°,取h=22tan 38°=15.1 m(其中立柱h1=10.25 m,圈梁h2=1.35 m,筒体h3=4.5 m)。考虑到三连体筒仓高径比为2.7,结合相关工程的成功案例,提高筒体落地高度后获得较好的筒体破碎效果,确保不出现后坐或坐而不倒现象,确定实际爆高为16 m(见图3)。

注:图中阴影区域为钻孔爆破部位。图3 切口尺寸Fig.3 Cut size

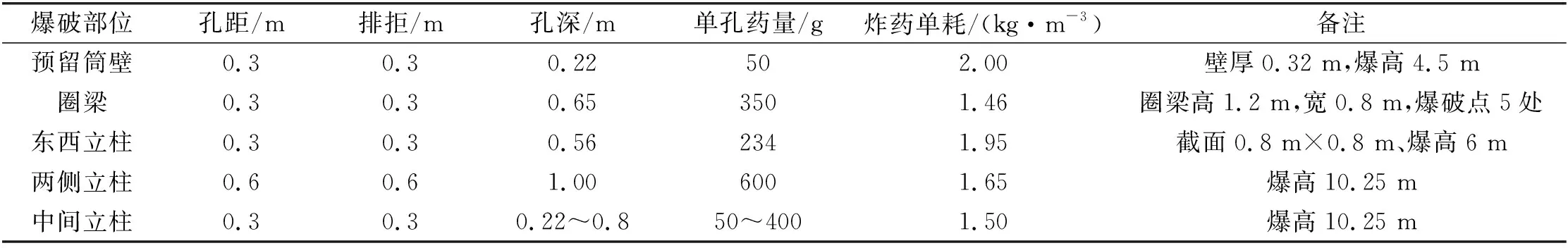

切口范围内需要爆破的结构主要有筒壁、圈梁、东西立柱、中间立柱及两侧立柱,具体参数如表1所示。

表1 各结构部位爆破参数

3.2 预处理

预处理是以钻孔爆破为主,机械拆除为辅的方式进行的,工程量较大。爆破前将每个筒体内部输煤平台、平台上部3 个部分的填料、32 根井字梯形梁、8 个输煤漏斗、圈梁、三面承重墙进行预处理,筒体内部预处理钢筋混凝土约12 000 m3,素混凝土1 500 m3。全部预处理工程是在筒体封闭条件下进行的多次爆破作业,为了保证筒体结构的稳定性,预处理过程严格控制单次爆破装药量不超过20 kg,在近百次的爆破作业过程中,筒体对爆破飞石起到了重要的防护作用,使预处理工程可在不进行交通管制条件下连续爆破作业,充分显示出这一爆破方案的优势。

采用钻孔爆破法进行预拆除时,严格执行《爆破安全规程》GB 6722-2014[1],严格控制单响药量及每次爆破规模,防止产生较大的冲击波和振动对筒体整体结构稳定造成影响。同时,遵循由外到内、由上至下原则,逐步推进工作顺序;选用中、小型设备,如液压破碎锤(DY330)和有经验的机械操作人员,并通过对讲机及时与现场技术人员联系,确保安全。在机械无法操作的地方,采用人工进行预处理。但是,对筒体稳定性有影响的部位不得进行预拆除,各筒仓上附着物处理均不作预处理(包括金属楼梯与上部框架结构)。

3.3 保留部位强度校核

单个结构物主体总质量为3.14×22×0.32×50×2.5=2 763.2 t,再加上上部质量约500 t,整个筒仓约3 263.2 t。而保留部分有筒壁(6 m×0.32 m),东西立柱(0.8 m×0.8 m)×2根,中间立柱(0.6 m×0.6 m)+(3.2 m×0.32 m),两则立柱(1.5 m×1 m)×2根,支撑部位截面积7.584 m2,C30钢筋混凝土抗压强度为14.3 N/mm2,按照支撑面积计算,能支撑11 066 t的质量,计算结果:保留部分静态轴向承载能力远大于结构主体总质量。校核结果说明+0.5 m位置以上开设爆破切口,定向倾倒爆破方案可行。

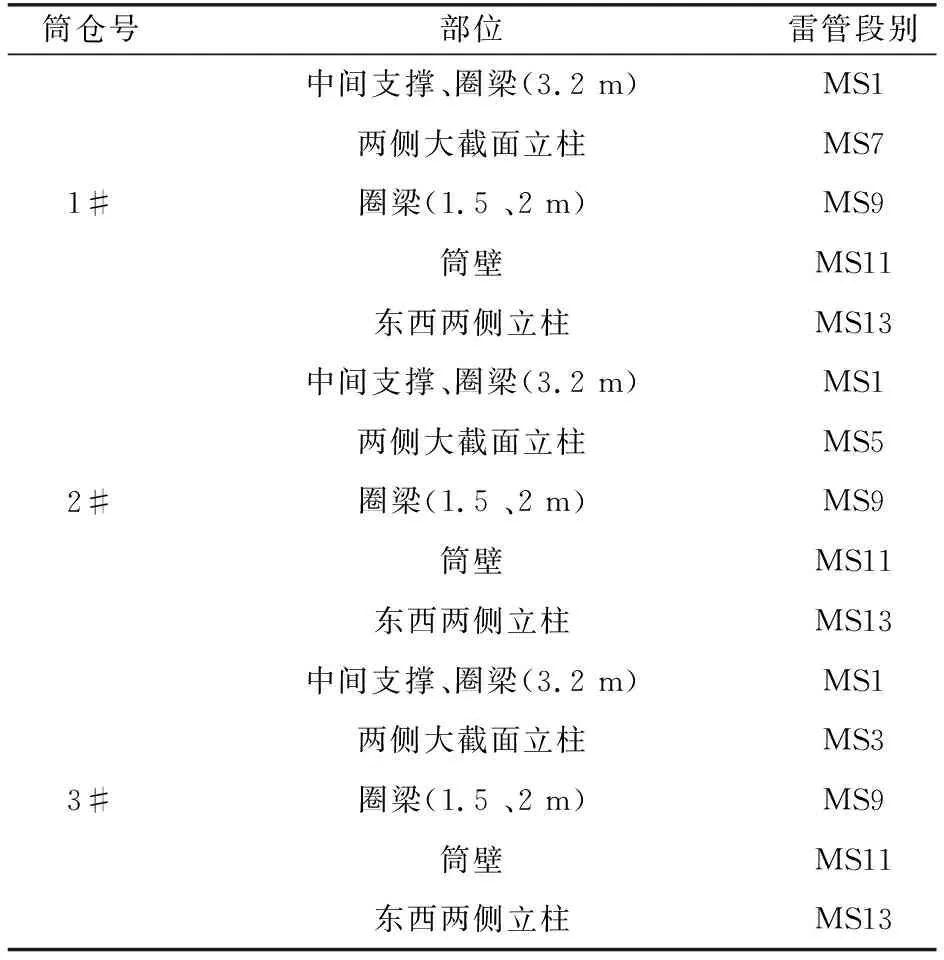

4 起爆网路

根据周边环境及保证各筒体的准爆,确定采用非电复式起爆网路(各储煤仓爆破区域分单元孔内分段,孔外双雷管复式),筒壁部分为单发导爆管雷管,其他重要爆破部位为双发导爆管雷管。在正式联网前进行了起爆网路可靠性的模拟试验,检验起爆器材质量与起爆网路的准爆性能。各筒仓爆破部位雷管段别设计如表2所示,起爆网路设计如图4所示。

表2 各筒仓爆破部位雷管段别

注:主体结构爆破时总炮孔数为4 890 孔,总装药量为1 400 kg,起爆雷管总数为6 859 发。图4 起爆网路设计(平面) Fig.4 Detonation network design (Plane)

5 爆破有害效应及安全防护

为保证爆破作业点附近人员、机械和建(构)筑物的安全,必须根据爆破产生的各种危害确定安全距离。爆破产生的各种有害效应主要为爆破振动、塌落振动及个别飞石,飞石现象可采取近体覆盖防护和倒塌方向地面软化进行有效控制,而爆破振动和塌落振动必须通过计算安全允许质点振动速度,确定安全范围。

5.1 爆破振动

利用拆除爆破振动经验公式[8]进行计算:

(1)

式中:v为允许最大振动速度,cm/s;K′为地震波修正系数,一般为0.3~0.5,取0.4;K、α为与地质地形有关的系数,一般取K=150,α=1.5;R为爆破几何中心到邻近被保护物的距离,取200 m ;Q为最大一段起爆药量,按200 kg计算。

计算结果:v=0.3 cm/s,符合一般民用建筑物安全允许振速(小于2 cm/s)的规定[1]。对于主要保护对象的变电站,当控制最大一段单响药量在200 kg以内时,变电站爆破振动监测的数据最大为0.5 cm/s,也在允许安全范围内。同时在倒塌方向增设减振沟来加强防护措施。

5.2 塌落振动

建(构)筑物在塌落触地时,对地面的冲击较大,产生塌落振动,因此需采取若干个爆破单元,实现多个单元逐次失稳塌落,从而降低塌落振动。

塌落振动质点速度采用《爆破设计与施工》中的计算公式[2]:

(2)

式中:v为塌落质点振动速度,cm/s;M为最先撞击地面且最大的塌落的质量,M=1 400 m3×2.4 t/m3=3 360 t ;H为塌落质量为M的重心高度,m;σ为地层介质的破坏强度,一般取10 MPa;K,α为与地质条件有关的衰减参数,分别取K=3.37,α=-1.66;R为触地点中心距测点的距离,m;g为重力加速度,9.8 m/s2。

由于重心落差H=31 m,撞击地面距离民房约200 m,所以由式(2)计算得出的塌落振动速度为0.29 cm/s,符合一般民用建筑物安全允许振速(小于2 cm/s)的规定[1]。

5.3 爆破飞石

由于拆除爆破的炮孔较浅,填塞短,所需爆破部位都是多临空面的立柱和薄壁结构,抵抗线较小,本次爆破筒壁和圈梁为内侧钻孔,立柱为外侧钻孔,所以主要针对外侧炮孔爆破产生的飞石进行防护。

参考炸药单耗(见表1),利用工程爆破界有关专家学者在拆除爆破的实践中总结归纳出的,依据炸药单耗计算个别飞石距离的经验公式[6-7]:

Rmax=70q0.58

式中:Rmax为无覆盖条件下拆除爆破飞石的飞散距离,m;q为炸药单耗,kg/m3。

计算得Rmax=70×20.58=105 m,个别飞石距离未超过保护对象的安全允许距离。

另外,对外侧筒壁及立柱采用棉被、废旧输送带及铁丝网绑扎进行防护。

6 爆破效果及存在问题分析

1)爆破效果。本次爆破规模为:总炮孔数为12 390 个(包括预处理7 500个),总装药量为4 112 kg(包括预处理2 712 kg),采用非电复式起网路,共使用7个段别的非电毫秒雷管,重要爆破部位炮孔装入双雷管,起爆雷管总数为14 603发(包括预处理7 744发)。起爆后,三连体超大容积储煤仓按照预定方向应声倒地(见图5),整个构筑物解体充分,周围设施无任何损伤。由于保留部分支撑强度较弱,筒仓倾倒过程出现明显下坐(由于倒塌方向背侧也存在门洞及填料处理了3/4,剩余1/4未处理,重心偏后,因此倒塌时出现先下坐后倾倒),倒塌失稳过程具有介于冷却塔扭曲塌落和钢筋混凝土烟囱倾倒塌落之间的特征,倒塌范围接近构筑物高度的三分之二,各结构体的解体较为充分,回收废钢筋约940 t。

图5 爆破效果Fig.5 Blasting effect

2)存在问题的原因分析。三连体超大容积储煤仓在倾倒与解体方面均获得较为理想的爆破效果,完全没有出现后坐现象。值得注意的是,起爆后结构体在倾倒过程中出现了将近10 m高度的明显下坐,远超预估值。过大尺度的下坐,极易造成构筑物整体坐而不倒的后果出现,分析其原因主要有以下几点:①由于筒体保留部分的支撑强度较弱,应在今后工程中注意减小保留部位预处理规模,或对后侧门洞进行适当支撑补强;②结构体的重心明显偏向后部,应在预处理时加大后部填料预处理的规模,以减轻后部重量,使重心前移;③起爆前,对筒体保留部位外侧钢筋进行了切割处理,弱化筒体保留部位的支撑强度,建议类似工程不再进行保留部位外侧的钢筋切割处理,以增强其支撑强度。