不同工况下采煤机镐形截齿受力分析

高 源

(山西煤炭运销集团华阳煤业有限公司,山西晋城 048012)

0 引言

在矿山开采工作中,采煤机是极其重要的重型设备之一,主要作用是实现煤层的装煤及落煤程序,这就要求核心部件的截齿必须具备稳定性较强的截割性能,只有这样才可以使采煤机持续稳定地运行,提高开采效率。由于采煤机经常在较差的环境中运行,因此截齿会出现各种故障问题。本文针对刀头脱落、磨钝及未磨钝3种工作状况,分别对截齿的受力进行分析,并对其强度进行校准。

1 采煤机截齿运行机理

在该设备运行过程中,随着滚筒的持续转动,截齿在与煤壁接触后会形成瞬间冲击,截齿的齿尖会扎进煤层深处,并与煤壁之间形成一定角度的切割。当煤体受到较大的冲击力,且大于自身所具有的抗压性之后,将会根据剪切面的走向而发生裂痕,从而产生粉碎脱落现象。同时,煤体附近煤岩体所具有的抗压强度也会降低,截齿刀头在开始另一个循环时,截齿的受力将会不断降低[1]。

图1 采煤机截齿破煤机理图

随着滚筒的不断转动和进给作业的深入进行,截齿将会持续对煤岩体造成冲击,因此煤层的粉碎作业将会进入周期性循环,如图1所示。

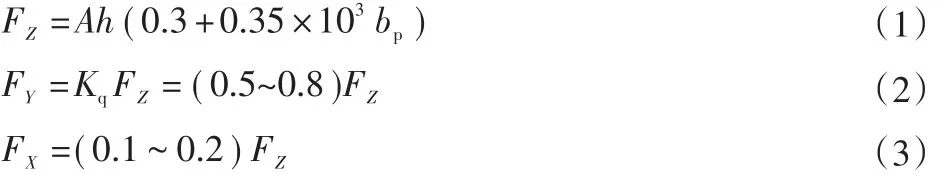

2 采煤机截齿受力状况

在开展切割作业过程中,煤岩会产生一定的阻力,截齿则可以利用这种阻力来粉碎煤体,同时其中存在的挤压力将会对截齿造成一定的破坏。由于滚筒是利用转动来切割煤壁,而截齿所承受的载荷为空间交变式,并且井下存在较多不可控的因素,截齿持续受到损坏,这些都会影响截齿的正常工作。因此,对3种工况下截齿存在的受力状况进行分析,如图2所示,其作用部位大多位于刀头刃面的中心点[2]。

2.1 刀头未磨钝

式中:A为截割阻抗,N/m;h为截割厚度,m;bp为截齿计算的宽度,m。

图2 采煤机截齿的受力图

根据式(1)~(3),与镐形截齿实际工况下的各个变量参数相结合,可得出FZ、FY和FX的数值分别为1 100 N、550 N和220 N。

2.2 截割刀头磨钝

截齿刀头出现磨钝之后,在截煤时主要存在截割阻力FZ0和推进阻力FY0,计算式如下:

式中:f′为阻力系数;δy为单轴的抗压强度,MPa;Sd为受损面积,m2;k′y为接触应力/单向抗压强度的平均值,通常处于0.8~1.5之间;FZ为未磨钝之前截齿存在的截割阻力,N;FY为未磨钝之前截齿出现的推进阻力,N。

由式(4)~(5)可以算出,与镐形截齿出现磨钝之后的各个参数相结合,得出FZ和FY的数值分别为2 900 N和595 N。

2.3 刀头脱落

在出现脱落状况之后,齿体将会与煤体出现撞击,导致FZ和FY持续上升,截齿的受力也会转移到齿座的边缘部位。通过分析可知,与正常工况下的FZ相比,FZ1是其4~5倍;与FY相比,FY1是其5~8倍[3]。因此,FZ1和FY1的数值分别为4 400和3 000 N。

3 各个工况下的截齿强度分析

3.1 构建有效的截割模型

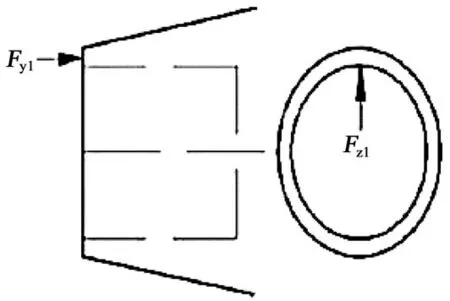

3.1.1 三维模型和网格划分

在Solidworks中建立起有效的截齿模型,利用相应的文件导入ABAQUS,运用C3D10处理齿尖。在这3种工况下,齿体的间距、网格数量等如表1所示;截齿模型如图3所示。

2.3 初产妇、经产妇妊娠期不同类型的UI构成比情况 经卡方检验,初产妇、经产妇妊娠期不同类型UI构成比差异有统计学意义(P<0.001)。其中,初产妇与经产妇妊娠期SUI的患病率差异有统计学意义(P<0.001),经产妇和初产妇UUI、MUI、OUI患病率,差异均无统计学意义(P>0.05),见表1。

表1 采煤机截齿网络划分参数表

图3 截齿模型

3.1.2 材料参数

采煤机滚筒的端盘与截齿的齿体均运用42CrMo钢,该材料具备较高的强度,刀头所使用的材料为钨钴类合金钢,其具备较强的耐磨性,各个材料的相关参数如表2所示。

表2 采煤机截齿材料参数表

3.1.3 边界条件和加载

对于镐形截齿,可以基于实际的工况来控制其中的齿座及刀头,并在齿柄中的圆柱断面上设置固定约束。在这3种工况下,截齿所受到的载荷为:刀头未磨钝时,FZ、FY分别与X轴、Y轴形成53.5h和-53.5h的夹角,这两者分别在前、后刃面的中心部位来发挥作用;FX与截齿的轴线之间形成90°的夹角,主要在侧刃面的中心部位产生作用[4]。当达到3 mm的磨钝之后,FZ0、FY分别与X轴、Y轴形成35h和-35h的夹角,两者的作用部位分别处于前刃面和后刃面的中心部位。

处于刀头脱落的工况下,在开展截割作业过程中,齿座将会与煤体发生接触,此时FZ1和FY1将会持续提升,两种阻力分别在Y轴和X轴产生作用,作用发生部位在刀头与齿座的交接处[5]。

3.2 结果分析

通过对上述3种工况下截齿的运行状态进行模拟研究,得到了截齿等效应力及位移变形的散布图。在刀头没有发生磨钝之前,其产生的变形量最大可达到0.017 mm,主要位于刀头与齿座相交汇的部位;等效应力的最大值为83.80 MPa,齿座及齿柄的接合部位存在应力集中[6]。

当刀头出现3 mm的磨钝时,变形的最大值为0.039 mm,其所处部位在齿座与刀头的交接点;等效应力的最大值在提升到218.8 MPa之后,与磨钝之前相对比,其所受应力也会持续增加,所处部位在齿座与齿柄的交接点。

当刀头发生脱落之后,其变形的最大值为0.018 mm,与3 mm磨钝状况下变形量的最大值相比呈降低趋势;最大等效应力为374.6 MPa,所处部位也移动到刀头与齿座的交接点,同时与未磨钝之前相比较,其所受的应力不断增加,而齿柄与齿座交汇处所形成的等效应力处于124.9~156.1 MPa[7]。

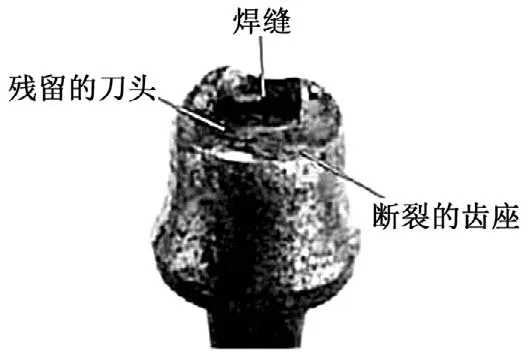

根据材料力学可知,齿体所使用的材料为42CrMo钢,其具有450 MPa的极限屈服数值,而安全系数应当基于实际的工况来进行明确,一般为1.5,因此齿体受到300 MPa的许用应力。通过分析可知,在这3种工况下,截齿所受到的等效应力分别为83.8 MPa、218.8 MPa和374.6 MPa。因此,在刀头脱落的状况下,齿座会受到较大的等效应力,而在等效应力达到最大值时,该部位将会出现断裂问题,齿座与齿柄的接合部位产生弯曲变形。这与截齿的失效方式相吻合,如图4所示,这也间接表明了本文所运用仿真模型的精确性。

因此,当采煤机处于正常运行状态下,一旦滚筒出现异常状况,很大可能就是因为刀头出现脱落,此时应当更换截齿,以避免其他部位受到影响[8]。

图4 采煤机截齿失效图

4 结束语

(1)在刀头脱落的状况下,齿座所受到的等效应力最大值将远远超出该材料自身所具备的许用应力,这时滚筒将会出现故障,应当及时维修或替换截齿,避免其他部位受到影响。

(2)对于截齿的研发、制作及应用,本研究所取得的结果可以为其提供有效依据,从而提高截齿的使用时间和工作的稳定性。