用于变电站的RFID无线温度传感器

郝唯文,江世进,张 琼,严靖凯

(1.浙江华云清洁能源有限公司,浙江 杭州 310002;2.国网金华供电公司,浙江 金华 321000)

0 引言

无源RFID传感器已经在无人值守变电站领域中得到关注。借助能量收集、RFID通信和传感器功能,无源RFID传感器能够构建监测变电站的无线传感器网络(WSN)。这种系统带来的设计挑战是实现低功耗、低成本和高传感器精度[1-2]。

RFID温度传感器通常由独立的温度传感器、低功率微控制器单元(MCU)和RFID前端电路组成[3-4]。一些研究提出直接在RFID传感器标签芯片内部实现温度传感器的无MCU设计方案。该设计方案一方面可使传感器与RFID功能紧密结合,另一方面可降低系统尺寸和复杂性,以实现小型化的低成本应用[5-6]。

RFID温度传感器设计方案还面临其他一些挑战。其中包括实现完全被动的RFID感应、低功耗以及将传感器输出数字化以进行RFID数据传输[7]。除此之外,为了获得精确的感测性能,必须在系统级别对RFID设计和温度传感器设计进行精确协调。

到目前为止的研究结果表明,与独立的集成温度传感器相比,RFID温度传感器提供的精度明显较低,工作范围也较小[8-9]。一些研究表明,RFID温度传感器在-55 ~125 ℃范围内的最高精度为±0.2 ℃[10]。这是因为在无源RFID系统中,电源电压是由从RF场提取的交流电产生的,电源上的交流噪声会显著影响传感器的精度,导致无源RFID传感器始终会由于RF通信和能量传输而受到干扰,而独立的集成温度传感器可以使用低噪声电源运行。因此,RFID读取器和温度传感器的系统级优化被认为是必须的。

为解决上述问题,本文介绍了一种RFID温度传感器的片上系统(SoC)设计方案。该RFID温度传感器的工作范围为0 ~125 ℃,并通过自定义的温度数据读出协议提高传感器分辨率和准确性。

1 系统架构

RFID温度传感器主要数据接口是内部数字逻辑模块和前端模拟传感器之间的接口。一种常见的实现方法是将温度传感器连接到内部闪存存储器接口,该接口可以通过ISO/IEC 14443通信标准定义的TypeB调制方案进行数据读取和写入[11]。

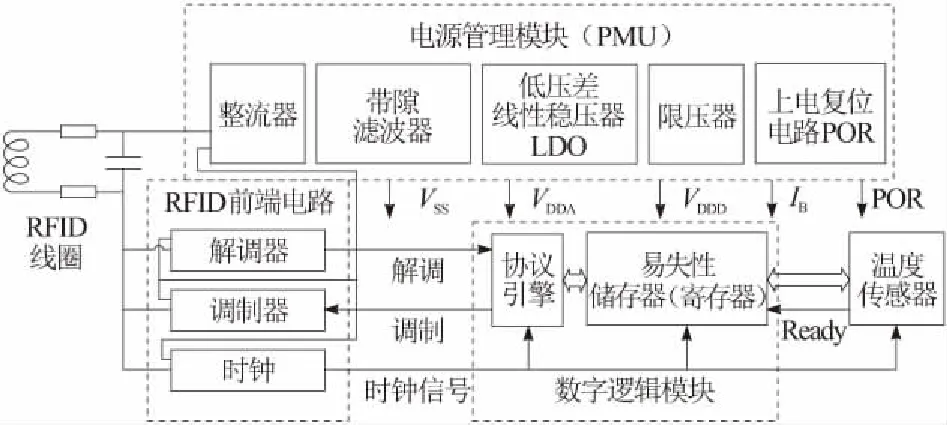

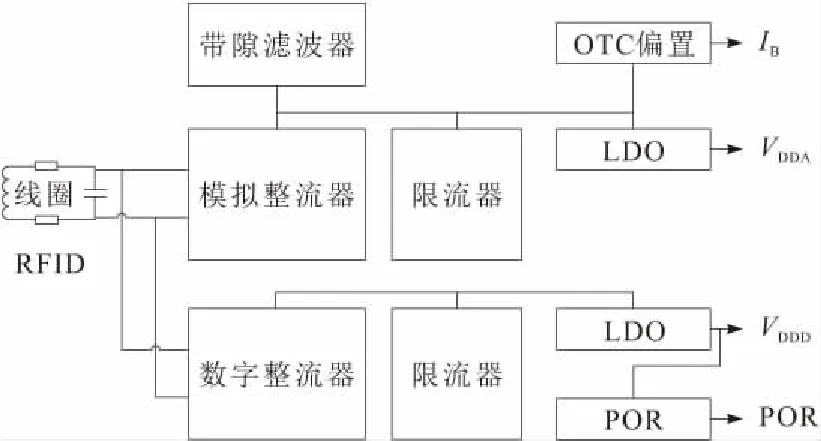

本文所提出的RFID传感器SoC由电源管理单元(PMU)、前端RFID、温度传感器和数字逻辑模块组成,其结构如图1所示。PMU收集RF场能量并将其转换为芯片的稳定稳压电源电压。整流器,带隙滤波器和低压差稳压器构成主电源路径。当输入功率过高时,功率限制器会限制电压。上电复位电路(POR)在启动期间生成复位信号。

图1 RFID温度传感器的系统结构

RFID前端包括1个解调器、1个调制器和1个时钟恢复电路[12-13]。解调器将调制后的RF信号转换为数字信号,而调制器将对载波信号的响应进行调制。时钟恢复模块提取RFID载波频率并将其按比例缩小到较低的频率,以进行系统操作。

数字逻辑模块执行接收到的RFID命令,并将响应调制回载波。数字逻辑模块包括协议引擎和闪存存储器。温度传感器连接到闪存存储器,可以使用RFID命令对其进行读写操作。

2 电路实现

2.1 温度传感器

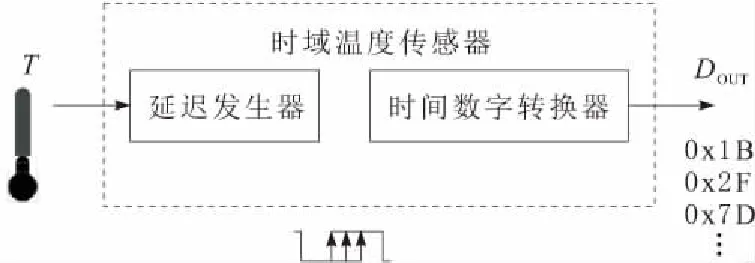

低功耗温度传感器由1个延迟相位信号发生器和1个时间数字转换器(TDC)组成,如图2所示。延迟发生器检测芯片温度并将其转换为PWM信号。TDC测量PWM信号的占空比,并在每个转换周期结束时输出相应的数字温度信号DOUT。

图2 无源HF RFID温度传感器

与温度有关的延迟发生器包含3个分别提供了偏置电流IB的路径,如图3所示。最右边的路径由C1和S1组成。打开或关闭S1会使C1分别由IB充电或放电。中间路径由二极管连接的双极型晶体管Q1形成,产生电压VBE1。左边路径由C2、S2和Q2组成。S2用于复位C2。Q2的发射极面积是Q1的n倍,并产生电压VBE2。根据S3的位置,比较器将VC1或VC2与VBE1进行比较。

图3 与温度有关的延迟发生器

通过同时复位C1和C2,然后用IB给C1充电直到VC1=VBE1,最后用IB给C2充电直到VC2=VBE1来产生PWM信号。图4给出了相应的电压波形和开关时序S1…3,以及PWM输出信号。

图4 延迟发生器内部的波形和信号计时

t1+t2周期内的t2占空比为

(1)

从式(1)得出,D(T)与温度值成正比。

当n=8,TCV,BE1≈-2 m/℃,TCV,BE1-V,BE2≈ln(n)·0.087 mV/℃,可得到m≈11。当T∈[0 ℃,125 ℃],VBG≈1.2 V,D(T)的变化范围为45.3%至66%。瞬态信号s1及其对应的占空比与温度成比例变化。

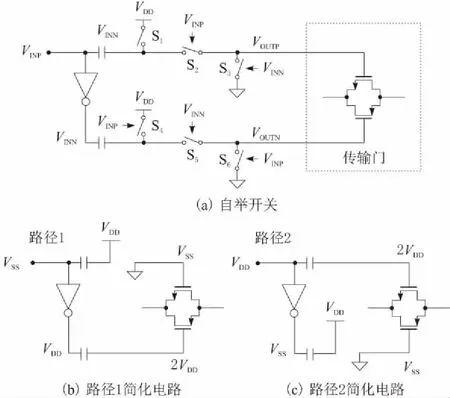

基于保持较低功耗的考虑,本研究选择1.2 V的电源电压以实现片上数字信号处理。由于开关在此电源电压下承受了较大的非零导通电阻Ron,因此采用了自举开关来克服此问题,如图5a所示。该电路使用2条差分路径来生成传输门的2个门电位。每个路径中都使用1个电容器来存储电荷并提高栅极电压。每条路径上的3个开关使用2个相位,如图5b和5c所示。如果输入信号VINP为零,则上方路径中的开关S1和S3导通而S2关断。当输出节点接地时,NMOS开关的电容器充电至VDD。当输入电压VINP切换到VDD时,开关S1和S3关断,S2导通。利用电容器中先前存储的电荷,产生了VOUTP=2VDD的输出电压。PMOS开关的下部路径反之亦然。

图5 电源单元的简化电路

温度传感器的仿真结果如图6所示。在最初的1 ms内,温度传感器处于待机模式。比较器输入电压VIN短路接地(如图3所示)。1 ms后,温度传感器进入操作模式。模拟电压VIN和PWM信号s1的行为符合预期(如图4所示)。每个周期的结束都用信号“准备”指示,因此数字模块可以读出数字代码,如图6所示。传感器启动后,数字模块在时钟边沿读取电流值,并控制总功耗。数字电源电流在很大程度上取决于时钟频率、电源电压和温度。数字模块的平均功耗为2.4 μA,而模拟模块的平均功耗为525 nA,这相当于3.5 μW的功耗。转换时间为1.48 ms。

图6 仿真结果

2.2 电源管理单元(PMU)

由于温度传感器对任何噪声都敏感,因此模拟和数字电路的电源VDDA和VDDD分开,如图7所示。每个电源路径均使用单独的整流器[14-15]。整流器VDCA和VDCD的输出电压由2个限压器和2个低压差线性稳压器(LDO)[16]设置。

图7 PMU框图

带隙基准电压源作用于模拟电源路径,以提供与温度无关的基准电压。PMU和前端必须在与温度传感器相同的温度范围内工作,它们的功能和功耗必须与温度无关。因此,PMU电路的偏置电流应具有零温度系数,即零偏置。

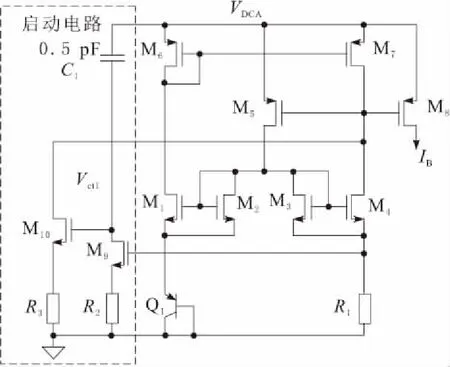

零偏置电流源如图8所示。Q1和R1是生成零偏置电流的主要部分。基极-发射极电压(VBE1)具有负温度系数。在本设计中,多晶硅电阻的偏置(也为负)用于补偿VBE1的偏置。通过优选二极管的数量和电阻的尺寸,可以消除VBE1和R1的偏置。晶体管M1至M7形成具有负反馈的运算放大器,其使电压VBE1和VR1保持相同。晶体管M1至M4形成差分电流输入放大器。VBE1和VR1之间的任何电压失配都会在M1和M4之间产生电流失配。电流流经M6和M7,产生M5的栅极电压。然后,M5的电流调节VBE1和VR1,直到它们相同为止。该电路的优点是流经Q1和R1的电流被运算放大器完全重用,这导致电流消耗降到最小。图8左侧为启动电路。在电路启动之前,VR1非常小。控制电压Vctl跟随电源电压VDCA产生较大的启动电流,这迫使M5的栅极电压下降。启动后,Vctl接地,并关闭M10。启动电压和电流阈值分别由电阻器R2和R3设置。

图8 零偏置电流源

在ISO 14443 B型RFID通信中,使用幅度调制将数据传输到标签,如图9所示。尽管可以很容易地解调出不同的幅度,但直流电压VDCA和VDCD也取决于输入幅度,因此,LDO是PMU的重要模块。

图9 幅度调制会导致整流后的电源电压产生纹波

连接到VDCA的LDO为温度传感器生成稳定的电源电压VDDA。由于LDO仅提供芯片内部的低功耗模块,因此LDO也必须是低功耗的。

所设计的LDO拓扑如图10所示。该拓扑中的主导点是由运算放大器A1和电容器C1产生的,或者由传输晶体管M1和负载决定的。为了确保稳定性和低功耗,用A1和C1构成主导极。由于A1的输出电阻与功耗成反比,因此A1的低电流实现方式自然会导致主导极的低频。在此设计中,A1的总电流消耗为430 nA,并具有足够的稳定性裕度和C1的最小面积。

图10 LDO架构的简化电路

已有研究表明,温度传感器的性能会受到电源噪声的影响。在RFID应用中,电源电压VDDA受LDO的幅度调制和受限电源抑制(PSR)的影响而受到通信干扰的影响。因此,有必要分析LDO的PSR,如图11a所示。从DC到700 Hz,PSR约为-43 dB,因为在此范围内,由A1和M1组成的负反馈(如图10所示)调节输出电压VDDA。PSR从700 Hz上升到200 kHz,因为反馈的开环增益在该范围内下降,因此调节变得更弱。在200 kHz时,PSR达到2.7 dB。在超过200 kHz的频率下,M1的寄生电容器CDS成为主要阻抗,PSR在70 MHz时达到-45 dB。

常见的RFID信号带宽在100 kHz~1 MHz之间。在此频带中,LDO会在温度传感器上产生大量的电源噪声。在图11所示的瞬态仿真结果中,将±100 mV的幅度应用于VDCA。在VDDA上产生了预期的±160 mV的纹波,这证实了PSR仿真结果。

图11 LDO的仿真结果

2.3 RFID前端电路

RFID前端电路将ASK调制从载波信号提取到数字信号,然后再次调制对载波信号的响应。解调器利用比较器检测高电平或低电平的RF幅度。调制器基本上是CMOS开关。

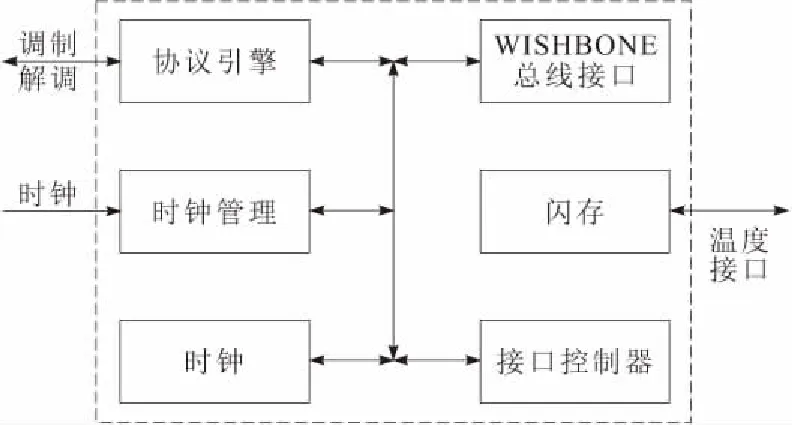

2.4 数字模块

该无源HF RFID标签的数字模块的简化架构如图12所示。该模块包括一个协议引擎,用于解码接收到的数据并编码所发送的数据;用于不同模块之间的通信接口;数据处理的控制模块;用于存储配置位的寄存器阵列;以及时钟管理模块。管理子模块,用于动态控制数字模块的功耗。数字模块的主要功能包括从模拟前端接收解调的信息,并执行解码和命令操作。一旦信息被处理,数据就被调制回RFID读取器。该数字通信协议与ISO/IEC 14443 B型兼容。

图12 数字模块

由于RFID标签为无源的,因此需要借助时钟管理降低数字模块的动态功耗。时钟模块可自适应且动态地控制内部数字模块的操作,从而显著降低数字模块的功耗。当标签在接收状态下运行时,仅解码器块被激活,而所有其余模块均被关闭。一旦信息已被解码器成功解码,则在控制块中处理接收到的信息。在此期间,解码器和编码器模块不工作。最后,编码器模块被激活以对数据进行编码,并通过负载调制将其发送回读取器。

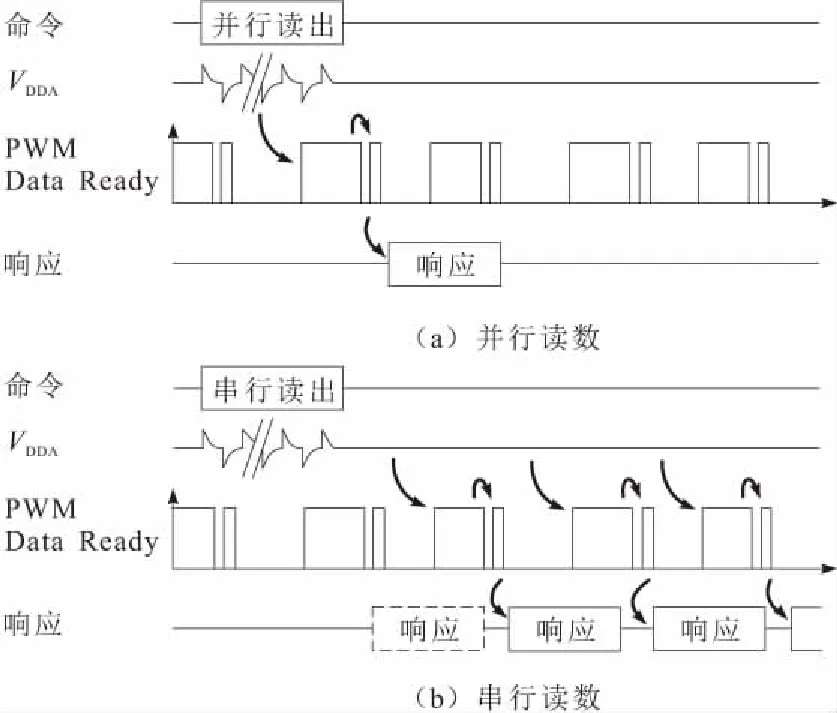

2.5 串行读出命令

由于温度传感器对电源干扰的灵敏度非常高,因此开发了一种系统级解决方案,用于启用单个命令来记录和传输一系列测量值。图13显示了标准读数和串行读数情况下的读出命令、电源电压噪声(VDDA)、传感器输出(PWM,数据就绪)和RFID传感器标签的响应之间的时序关系。发送标准读数命令后,温度信息将以一种动作返回给读取器。相反,在串行读出命令之后,将许多组温度数据返回到读出设备。在这2种情况下,通过PWM信号的活动可以看出温度传感器都已在读取命令发出之前打开,每次测量完成并且有一个新的测量值准备传输时,都会显示信号“Data Ready”。

图13 读出命令和标签响应的信号波形

图13a显示了并行读出命令的传输如何使接下来要发送的测量值失真。在进行测量时,电源电压VDDA上产生的噪声会导致PWM信号上升沿出现误差,从而改变比率。因此在使用并行读出方法的单次读取的情况下,来自RFID的响应始终受到干扰的影响。

图13b显示了对串行读出命令的响应,该命令要求将几组数据一个接一个地发送到读取器。由图13b可以清楚地看到,第2次响应之后到达的数据不受读取命令引起的电压干扰的影响,因为此时没有来自读取器的HF通信。由于在响应时标签通信产生的电源噪声,因此在第2次响应之后仍然存在错误,但是这种噪声对测量的影响要小得多。此外,RFID读取器能够对一系列传输的值应用平均过程,从而大大减少了残留的不精确度,以至于几乎不会影响整个系统的测量精度。

3 实验结果

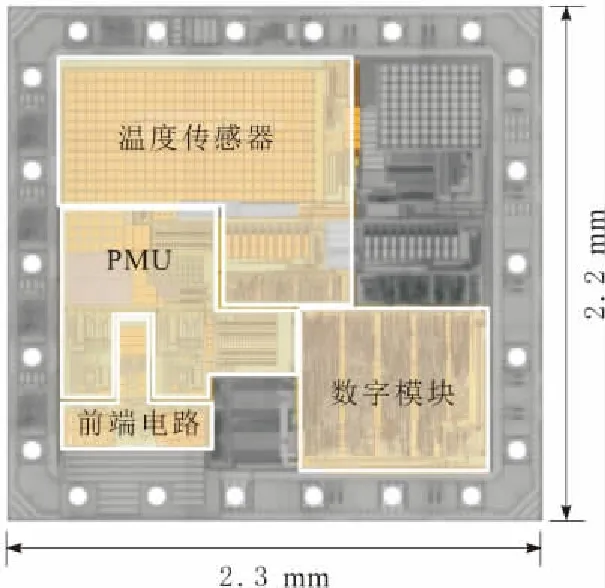

RFID温度传感器SoC已采用具有4个金属层的0.35 μm CMOS技术实现,如图14所示。整个芯片约占5.06 mm2,包括许多仅用于测量目的的测试结构和测试垫。RFID PMU、前端电路、温度传感器和数字逻辑模块分别使用大约0.56 mm2、0.23 mm2、0.85 mm2和0.5 mm2的有效区域。

图14 测试芯片

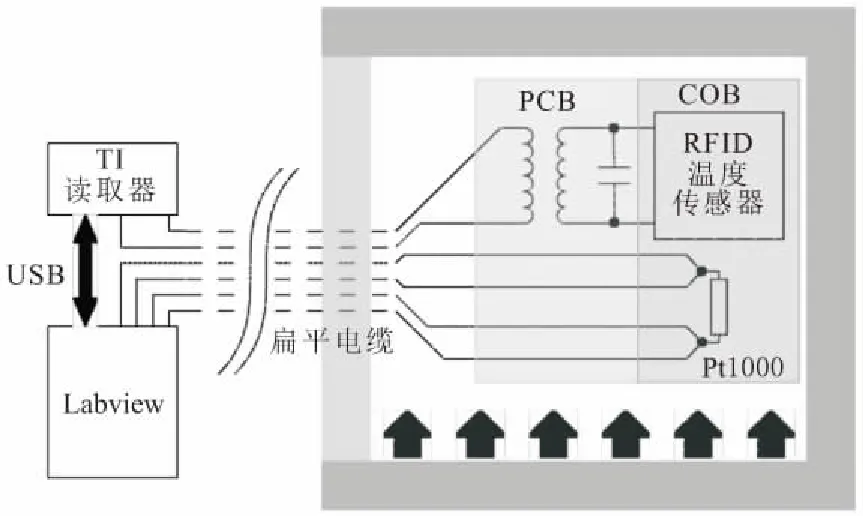

为了高效、精确地测量RFID温度传感器,使用板载芯片(COB)技术将芯片直接安装在1.4 mm的铝芯上,以实现最小的热阻,如图15所示。将最上面的0.2 mm FR4层碾磨开,露出铝芯,通过导热粘合剂将管芯粘合到铝芯上。在芯片附近,预留位置用于Pt1000参考温度传感器。四线制Pt1000电阻器也与铝芯具有良好的热接触,因此Pt1000与芯片共享相同的温度。最后,芯片用环氧树脂密封。来自所有引脚的信号都通过连接器被测量。

图15 板载芯片组件

测量设置如图16所示。连接了外部线圈和调谐电容进行RFID通信,因为它们未在芯片上实现。不需要其他外部组件,这有助于最小化最终组件的尺寸和成本。基于TI TRF7970A的RFID读取器模块用于与芯片进行通信。阅读器模块上的MCU已编程为检测温度传感器并控制读取过程。读出的数据通过USB端口记录下来,进行下一步的信号处理。通过测量设置并行读取Pt1000参考传感器,同时RFID读取器连续接收数据。

图16 测量设置

通信和电源测量在室温下进行。为了支持自定义RFID命令,使用了TRF7970A读取器的直接模式(没有ISO/IEC 14443 B中定义的协议处理的透明通信)。图17a显示了用示波器采样的命令和响应位流。首先,读取器的RF信号被激活。然后,将以下4个命令发送到标签:温度传感器输出设置、传感器开机加电、传感器启动测量以及传感器数据读取。由图17a可以看出,在串行读取命令之后,标签开始传输传感器数据,直到RF电源关闭。图17b显示了第1个命令执行的细节。

图17 测试芯片的通信和电源测量结果

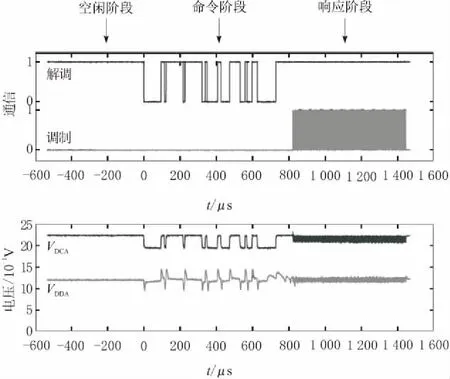

在图18中,显示了RFID标签侧的片上通信信号和电源电压。图18中的3个阶段分别是空闲阶段、命令阶段和响应阶段。在将命令提供给标签之前,标签处于空闲阶段。在空闲阶段,VDCA和VDDA的电源噪声最小,其峰值幅度小于25 mV。发出命令后,VDCA和VDDA分别受到300 mV和540 mV峰幅度的干扰。在响应阶段,VDCA和VDDA分别受到150 mV和120 mV峰幅度的干扰。由图18可以看出,该命令产生的干扰幅度比响应高得多。

图18 标签侧的通信和电源管理电压VDCA和VDDA

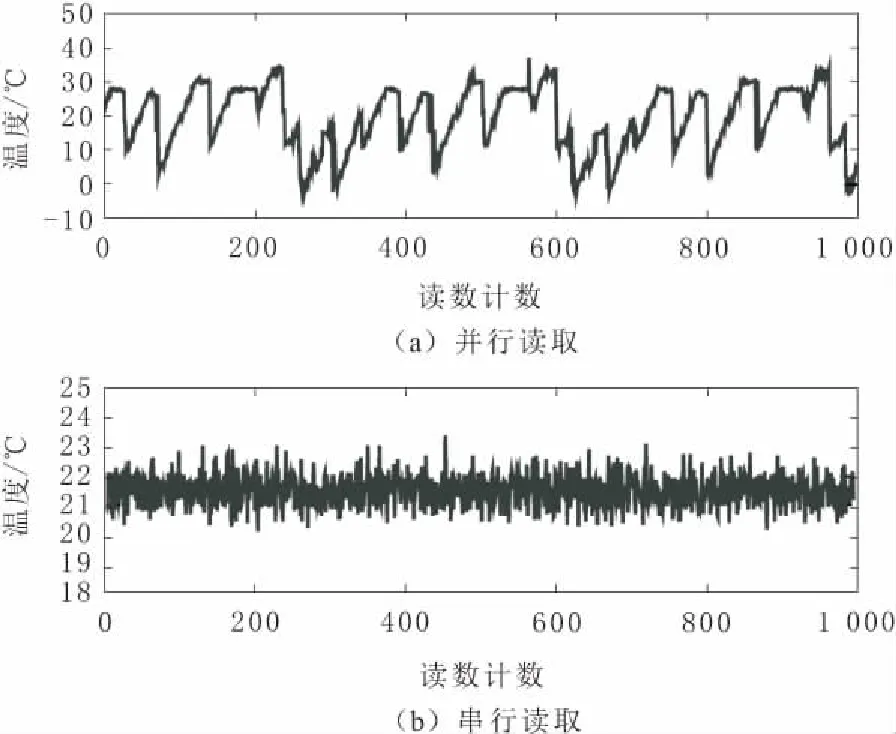

并行读取与串行读取2种温度读数命令的对比如图19所示。图19a和图19b均显示了1 000个数据点,每个数据点均在室温下记录。并行读数的测量温度范围为-3 ~38 ℃。串行读出的测量范围降低到20 ~23 ℃。并行读数的响应显示出更具确定性的类似周期的行为,而串行读数似乎更加随机。这表明并行读数响应受电源干扰的支配,电源干扰与命令同步。另一方面,串行读数响应可避免数据失真并显示相应的传感器噪声本身。总而言之,使用并行读数时,RFID温度传感器SoC的未校准分辨率为9.0 ℃,而串行读数的分辨率为0.6 ℃,串行读数将分辨率提高了约16倍。

图19 2种温度读数方式的对比

SoC精度的测量是通过在温度腔室内放置一块额外的PCB进行的,如图20所示。COB组件安装在电路板上,该板提供到标签线圈牢固的机械和电气连接以及到自定义读取器线圈稳定的RFID无线连接。使用5 Ω高温范围的扁平带状电缆,将读取器线圈连接到温度腔室内的读取器。腔室内温度配置为在1 h内从0 ℃升高到125 ℃的斜坡函数。来自RFID温度传感器和Pt1000电阻器的数据通过专用的Labview程序同时记录。

图20 SoC精度测量配置

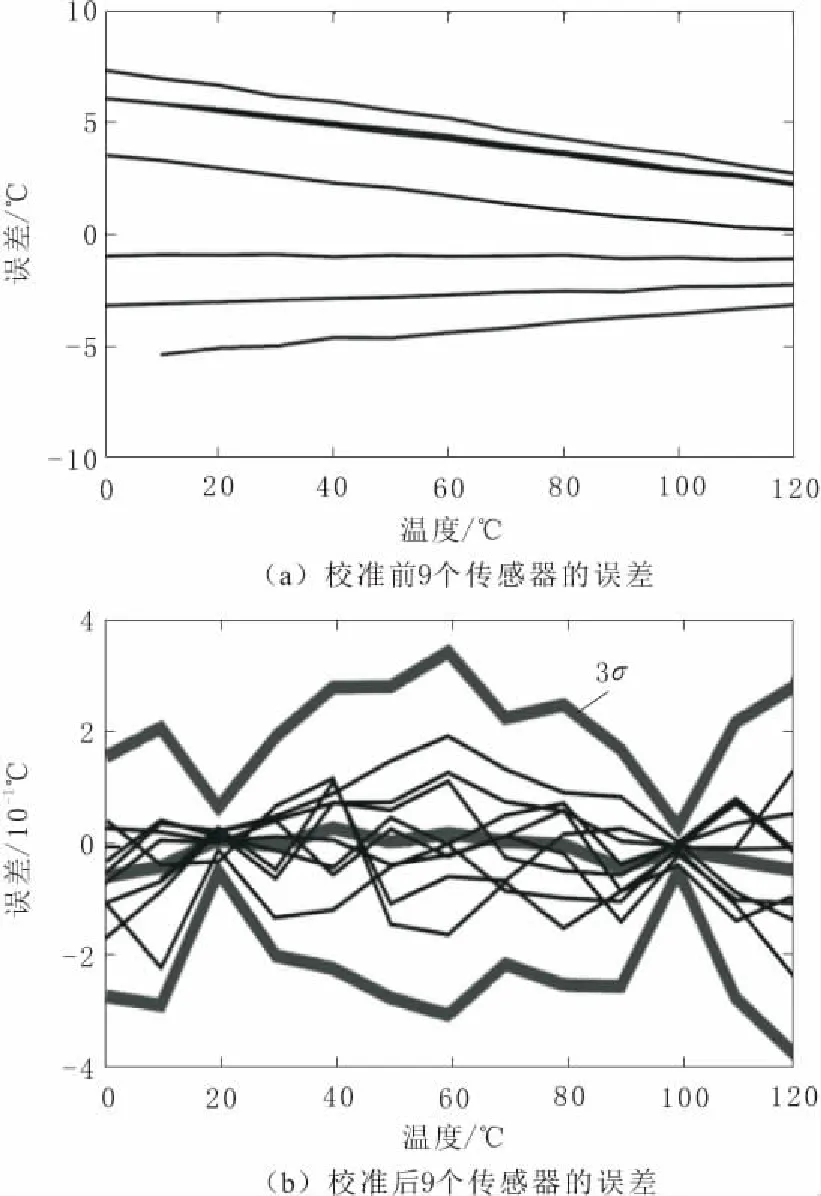

使用9个样本进行统计测量。校准前的测量结果如图21a所示。由过程变化引起的9个样本的误差分布在±8.0 ℃的范围内。由于误差几乎与温度成线性关系,因此可以通过在20 ℃和100 ℃下进行两点校准来补偿误差。在图21b中,误差间隔减小到±0.2 ℃。计算得出的3σ误差在0~125 ℃范围内为±0.4 ℃。

图21 校准前后的误差对比

4 结束语

本研究开发出一种完全无源的RFID无线温度传感器SoC设计,并以标准的0.35 μm CMOS技术实现了测试芯片。该传感器将温度转换为PWM信号,使用TDC测量PWM信号的占空比,并将其转换相应的数字代码。在上述过程中,该温度传感器实现了3.5 μW的低功耗。PMU从磁场中获取交流电并将其转换为稳定的直流电源电压。在标签读取器与标签进行通信的命令阶段,由于PMU中产生电源噪声降低了温度传感器的输出精度,为此通过基于串行读取命令的解决方案,降低了电源噪声对输出信号的干扰。

实验结果表明,在使用串行读出命令时,RFID传感器可实现0.6 ℃的分辨率。RFID传感器可在0 ~125 ℃的温度范围内工作,并且通过两点校准可实现±0.4 ℃的3σ传感精度。由此可见,该传感器具有低功率、高精度和低成本的优点,适用于构建WSN实现对无人值守变电站的的环境温度和关键电力设备温度进行低成本和高精度的远程监测。