活性炭吸附脱附工艺在涂料行业的应用

许 颖

(上海建科环境技术有限公司,上海 200032)

随着我国经济迅速发展,环境污染问题日益严重,VOCs作为主要大气污染物,也是PM2.5和臭氧的前体物,已被纳入重点治理对象之一。活性炭吸附浓缩-冷凝回收工艺作为一项主要的VOCs治理工艺,目前已广泛应用于医药、化工等行业,主要用于溶剂回收[1]和污染治理。该工艺不产生明火,适用于低风量、高浓度废气的溶剂回收,以及化工防爆场所,具有运行稳定,安全性高,吸附与脱附再生可实现循环操作[2],吸附剂使用周期长,净化效果好、维护简便的优点。

1 废气来源

改企业主要从事聚氨酯、塑料、橡胶等合成材料以及金属表面涂饰产品的生产制造该,废气来源于甲类生产车间,主要污染物色粉、固体树脂、醋酸丁酸纤维素投料产生粉尘废气,溶剂投料、搅拌产生有机废气以及清洗产生的有机废气。主要成分为乙酸丁酯、乙酸乙酯、丁酮、乙苯、二甲苯、苯系物等,产生浓度约168 mg/m3。浓度偏高且处于甲类防爆区域内,是该废气处理的难点。废气成分及排放标准如表1所示。

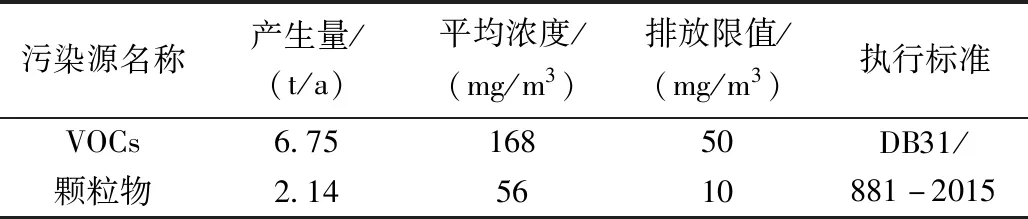

表1 废气成分及排放标准Table 1 Waste gas composition and emission standard

2 工艺选择

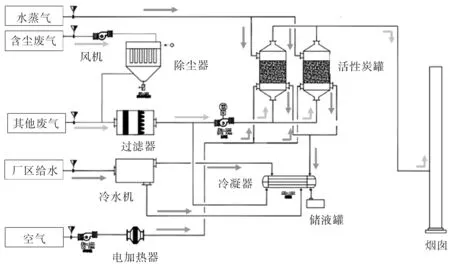

现阶段VOCs 治理技术按VOCs 成分的归宿可分为破坏性技术与回收性技术2 类[3]。破坏性技术主要有燃烧技术(直接燃烧、蓄热燃烧与催化燃烧)、生物技术(生物滤池、生物滴滤与生物洗涤)、低温等离子技术与光催化氧化技术[4-5];回收性技术主要有吸收技术、吸附技术、冷凝技术与膜技术[6]。由于本项目废气风量中等,污染物排放量大,且处于甲类防爆区不允许有产生明火的装置,结合处理效率、投资成本等综合考虑,选用活性炭+蒸汽脱附+冷凝回收的组合工艺进行治理,工艺流程如图1所示。

图1 活性炭吸附蒸汽脱附冷凝回收工艺流程图Fig.1 Activated carbon adsorption steam desorption condensation recovery process flow chart

3 工艺说明及设计要点

3.1 工艺说明

含尘量大的废气采用脉冲式袋式除尘器进行处理,去除废气中的粉尘颗粒,将颗粒物浓度降低到15 mg/m3以下。经过除尘的投料废气再与其他工艺段收集的VOCs废气进行混合,经过三级过滤进行进一步的净化,以确保进入吸附区域的废气中颗粒物小于1 mg/m3,目的是保证活性炭不被堵塞和污染,造成吸附效果差。

由于本项目废气浓度较低,且废气排放间断,本方案拟采用活性炭吸附-蒸汽脱附并冷凝回收的组合工艺进行治理。运行时,废气由活性炭箱体下部进入,其中的VOCs被颗粒活性炭吸附下来,净化后的气体从吸附箱上部排出。吸附在颗粒活性炭上的VOCs等有机物用水蒸气进行解吸。水蒸气由箱上部进入,穿过颗粒活性炭床层,将被吸附的组分解吸出来并带入冷凝器,本项目采用两级冷凝,一级冷凝冷源采用厂区循环冷却水,二级冷源采用冷水机机组产生的0~5 ℃冷水。解吸气体被冷凝下来流入分层槽;在分层槽内,有机物和水靠重力自动分离,上层得到的成份,予以回收,或者作为危废处理。下层的化学污水排放到污水管道,进入厂区污水站进行处理。颗粒活性炭完成脱附并经新鲜空气干燥后,可重新进行VOC吸附。

3.2 设计要点

采用柱状颗粒活性炭,吸附容量大,吸附效果较好,并且相比于活性炭纤维具有更长的寿命,可重复再生次数多。

为保证较好的吸附效率并尽量降低设备压力损失,遵循《吸附法工业有机废气治理工程技术规范》(HJ2026-2013)中要求:颗粒活性炭的过滤风速于不宜高于0.6 m/s,本工程设计碳层过滤风速为0.5 m/s。为减少碳罐占地面积,采用立式径向吸附罐。

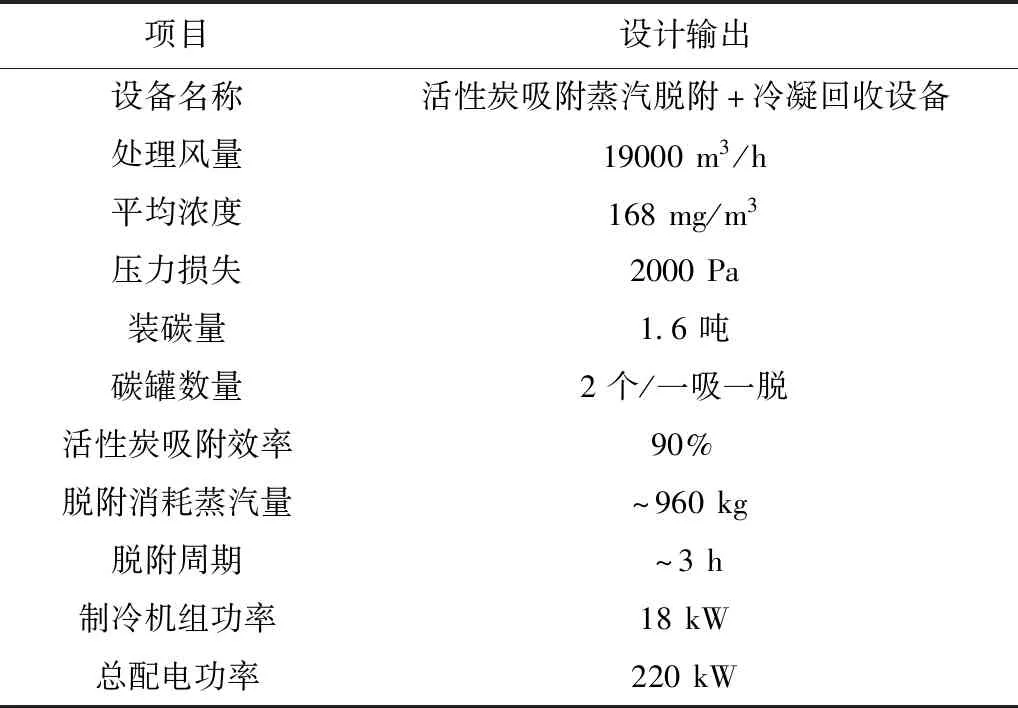

废气总风量为19000 m3/h,废气平均浓度约为168 mg/m3,主要成分为乙酸丁酯、乙酸乙酯、丁酮、乙苯、二甲苯、苯系物等,由于总风量不大,本工程采用两个碳罐,一吸一脱。整套系统包含预处理系统、活性炭吸附系统、蒸汽脱附系统、制冷系统、冷凝系统、冷凝液分离处置系统等。

活性炭的装填量是关键,与吸附脱附周期密切有关,并影响吸附效果。理论上来说装填量越多,精华效率越好,但装填量越多设备投资越大,且脱附所需蒸汽量越大,运行费用越高。本次活性炭装填量为1.6吨,吸附容量约15%,污染物年产生总量为6.7吨,若去除效率为90%,则每年活性炭最少需要脱附次数为26次,平均每次脱附所需蒸汽量为960 kg。若一年脱附次数加倍,则可减少每次脱附消耗的蒸汽量。

表2 废气处理装置参数Table 2 Parameters of waste gas treatment device

4 处理效果

该工程产生的粉尘污染物主要通过脉冲布袋除尘器去除较粗颗粒,再经过三级过滤器去除细微颗粒,粉尘总去除效率90%以上。影响粉尘去除效率的因素主要是进口浓度、湿度等,由于该生产工艺恒定,粉尘浓度在投料时达到峰值,检测其峰值时的进出口浓度,若达标,则该设备运行效果达标。

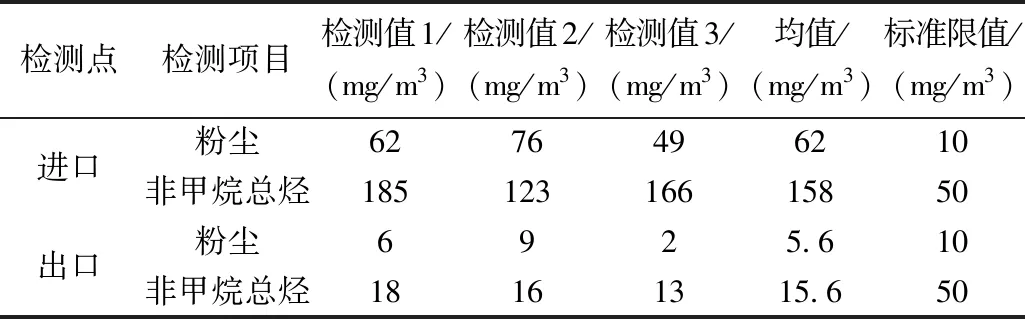

VOCs主要通过活性炭吸附去除,其出口浓度是判断吸附脱附切换周期的关键点,可检测其脱附开始前设备的出口浓度,若达标,则该设备运行效果达标。经过调试运行,整套设备符合设计要求,达到了理想的运行效果,表3是选取关键时间节点的进出口浓度检测数据。

表3 进出口浓度检测结果汇总表Table 3 Summary of test results of import and export concentration

该设备出口检测浓度值表明,该项目粉尘、非甲烷总烃污染物排放达到上海市《涂料、油墨及其类似产品制造工业大气污染物排放标准》DB31/881-2015的要求。

5 运行费用分析

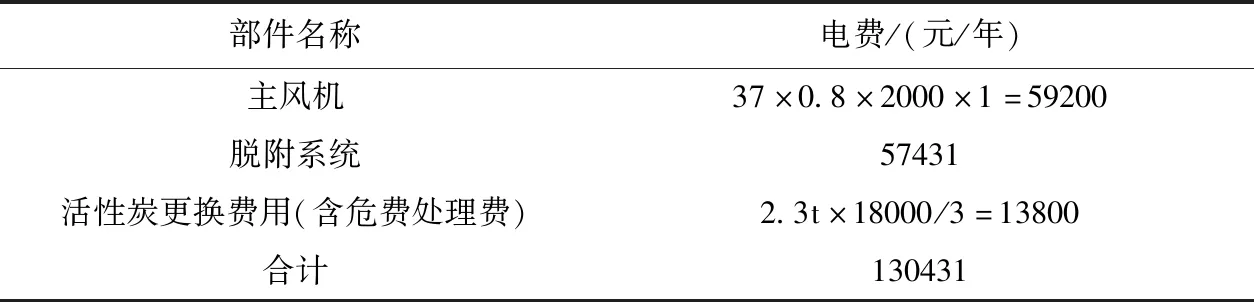

系统耗电量的计算(按照每年运行2000 h,电费按照1元/度,水费按照5元/t计算,活性炭吸附容量按照15%计算),由于风机变频,按照装机功率的80%的计算。

本系统活性炭装填量为1.6 t,按照吸附容量15%估算,每次脱附消耗蒸汽量为960 kg,则脱附时间每次约3 h,每年脱附消耗如下:

电费(脱附风机、电加热器、冷水机组、蒸汽发生器):(2.2×0.8+30+18+100×2)×3 h×1元/度×26=19481元;

水消耗:每年约30 t,水费为150元;

危险废物:单次脱附产生危险废物约0.24 t(估计),年危废处理费用为0.24 t×26×6000元/吨=37440元。

综上所述,脱附系统每年运行费用57431元。

由表4可知,该套废气处理设备年运行费用约为13万元。

表4 活性炭吸附-蒸汽脱附-冷凝回收系统耗电量计算Table 4 Power consumption calculation of activated carbon adsorption steam desorption condensation recovery system

6 结 论

该系统经过调试,现已正常运行,调试初期出现几个问题,经过整改后该系统能更稳定运行。通过这套系统的调试运行,可从以下几个方面给与以后的类似工程以参考:

(1)冷凝废液的排放问题,由于脱附过程是间断的,冷凝液的产生也是间断,冷凝废液需要通过收集池储器,再采用泵输送至污水管路,故冷凝器设置位置应设置在较高的地方,使废液可以通过重力间断的流入污水储存器,经过多次脱附后收集池蓄满分层则可通过水泵将分离出来的污水送入污水管网。

(2)吸附脱附周期的会跟随废气浓度的实时变化而变化,由于该废气浓度根据生产工艺环节的不同而变化,浓度不稳定,因此采用固定的吸附脱附周期不能保证废气排放稳定达标,可在碳罐的吸附出口管道和脱附的出口管道分别设置浓度检测仪,当吸附出口浓度逐渐升高达到排放限值的一半(25 mg/m3)时开始切换到脱附模式;当脱附出口浓度达到0 mg/m3,并且持续10分钟为0 mg/m3,则可停止脱附,切换到干燥模式。