胶粉对玻化微珠保温砂浆抗干湿循环性能影响研究

张婵韬,段政彬

(1.湖南工程学院 建筑工程学院,湘潭 411104;2.湖南省地质调查院,长沙 410082)

玻化微珠保温砂浆属于一种无机保温材料,它综合了保温隔热与防火功能,近年来在内外保温系统上的应用迅速增加,其在外界环境作用下的性能稳定性及劣化机理也受到了关注.干湿循环是导致建筑保温材料性能衰退最为严酷的环境条件之一,干湿循环环境会引起砂浆内部微观结构的变化,从而导致砂浆力学性能的变化,使其寿命大大降低.目前针对玻化微珠保温砂浆的研究主要集中在热工性能、力学性能和施工性能上[1-3].在实际使用过程中,玻化微珠保温砂浆经常会处于干湿交替的环境中,在长期经受干湿循环的反复作用下,整个体系的力学稳定性、耐久性都是迫切需要研究的问题.

为改善玻化微珠保温砂浆的工作性能,需要添加一些外加剂.例如,加入引气剂可以降低玻化微珠保温砂浆导热系数;加入各种材料纤维可以提高其抗裂性能[4].但是,各种外加剂对玻化微珠保温砂浆耐久性的影响不得而知.因此,本研究拟对各种常用外加剂对玻化微珠保温砂浆耐久性能的影响,以期深入了解外加剂的作用机理,以便在工程实践中更好的指导玻化微珠保温砂浆配比研究.

1 实验

1.1 原材料

玻化微珠购自河南信阳辉煌保温材料厂.水泥采用湖南韶峰水泥集团有限公司生产的“韶峰牌”P.O.32.5水泥.纤维素醚为山东超越化工科技有限公司生产.粉煤灰为巩义市龙泽净水材料有限公司生产的Ⅰ级粉煤灰.可再分散乳胶粉由山西三维集团股份有限公司生产.主要材料性能参数如下:

表1 玻化微珠的性能参数

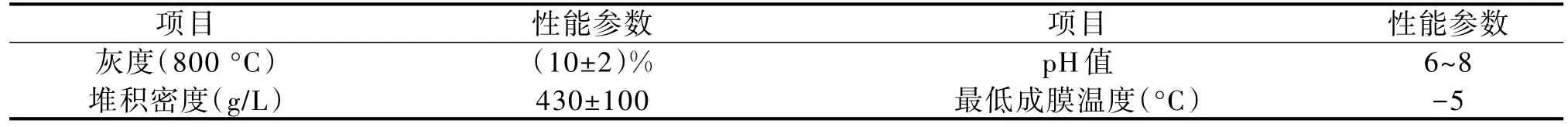

表2 可再分散乳胶粉性能参数

(续表2)

表3 粉煤灰的性能参数

1.2 试验

1.2.1 试验配合比

粉煤灰颗粒是球形玻璃微珠颗粒,颗粒的粒径范围为0.5~300 μm,掺入一定量后,由于“滚珠效应”可以增加砂浆的流动度,提高砂浆保水性,使砂浆能很好地包裹住玻化微珠颗粒.而且,粉煤灰具有火山灰效应,水泥等碱性物质可以激发其活性,使砂浆后期强度增加.但是粉煤灰微珠珠壁具有多孔结构,孔隙率高达50%~80%,有很强的吸水性,掺量过多,反而会降低砂浆流动性.所以本研究选择粉煤灰部分取代水泥,取代比例为10%.

玻化微珠掺量为占保温砂浆质量的30%,水泥、水、纤维素醚质量比为1∶0.03∶0.008,可分散性乳胶粉掺量占水泥质量比分别取0.5%、1%、2%、4%.

1.2.2 试验方法

将水泥、可分散性乳胶粉、粉煤灰、纤维素醚按照配合比称量好以后混合均匀,倒入一定比例的水搅拌,然后再倒入称量好的玻化微珠继续搅拌至均匀.将混合料倒入100 mm×100 mm×100 mm的试模,每组配合比浇筑2组试件,每组3个.在标准养护室养护三天后拆模,继续养护至28天.

将养护28天的试块在恒温60°C烘箱中烘8 h之后,称量重量作为初始质量,并在每组配合比中选出一组试件进行抗压强度测验,记录初始抗压强度,再进行干湿循环实验.实验过程为:恒温60°C烘箱烘8 h,室温冷却2 h,再浸泡36 h,此为一次干湿循环.分别测试10次、20次、30次、40次、50次干湿循环后的质量.50次干湿循环后,对另一组试块进行抗压强度测验.

1.2.3 性能测试

抗压强度按照GB/T5486.2-2008无机硬质绝热制品试验方法力学性能标准测量,质量损失率参照JGJ/T70-2009《建筑砂浆基本性能试验方法》.

本文定义质量损失率M和抗压强度下降率K作为玻化微珠保温砂浆的主要耐干湿循环能力指标.M是代表试件在保水与失水过程中的质量损失率.

M0——干湿循环前的干质量

Mr——干湿循环后的干质量

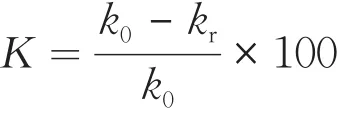

抗压强度下降率是指试件在经过干湿循环后的强度下降率.

k0——干湿循环前的抗压强度值

kr——干湿循环后的抗压强度值

2 试验结果与讨论

图1 不同胶粉掺量时玻化微珠保温砂浆的质量损失率

图1 给出了不同胶粉掺量的试块在经过10次、20次、30次、40次、50次干湿循环后的质量损失率变化情况.从图中可看出,玻化微珠保温砂浆干湿循环后的质量损失在干湿循环20次以内,不同胶粉掺量的试块质量损失率相差不大,变化趋势也不明显;在干湿循环30次后,随着胶粉掺量的增加,砂浆的质量损失率先减小,在掺量为2%时最小,当掺量为4%时,质量损失率上升;干湿循环40次、50次后,整体的趋势和干湿循环30次相似,质量损失率先下降后陡增,并且该趋势显得越来越明显.

表4是对比未经过干湿循环之前的试块强度和经过50次干湿循环后的试块抗压强度,并计算出了各可分散性乳胶粉掺量下试块的抗压强度下降率.从表中可以看出干湿循环前,试块的抗压强度随着胶粉掺量的增加,抗压强度在提高,但是掺量为4%时,强度陡降.经过50次干湿循环后,随着可分散性乳胶粉掺量的增加,抗压强度的下降率呈先下降后上升的趋势,掺量为1%时最低,2%其次,最大值是掺量为4%.

表4 抗压强度下降率

图2 经过50次干湿循环后试块的抗压强度

3 干湿循环过程质量损失及破坏机理分析

玻化微珠保温砂浆经过烘干,首先会使试块在硬化成型的过程中形成的较大孔隙中水分蒸发,然后是尺度更小的毛细孔中水分蒸发,最后是凝胶孔中水分蒸发[6].较大孔隙中自由水分蒸发并不会对试块造成影响,但是之后的毛细孔中水分蒸发会使裂缝在毛细孔压力下扩展,在反复的干湿循环作用下,裂缝逐步扩大,当裂缝贯通,试块边缘局部脱落,致使质量降低.可再分散性乳胶粉主要组分是聚合物树脂,也是其发挥作用的主要部分,它位于胶体颗粒的核心,为改善树脂性能(如降低树脂的成膜温度)还可添加一些添加剂;在核心外部,包裹着一层亲水性材料,所以可再分散性乳胶粉遇水易分散;可再分散乳胶粉中还会添加一些细矿物填料,主要用于防止胶粉在储运过程中结块以及便于胶粉流动.当乳胶粉与水、水泥及其他掺和物混合时极易分散,分散后聚合物颗粒均匀分布在浆体中,随着水泥水化的进行,水分减少,聚合物颗粒沉积在水泥凝胶或未水化水泥颗粒表面形成紧密堆积层,随着水泥进一步水化,以及蒸发等因素,水分进一步减少,已形成的堆积层聚集成膜[7].当胶粉掺量较少时,根据文献[8]胶粉的掺入会在砂浆拌和时产生微量气泡,这些气泡对砂浆有润滑作用,提高砂浆和易性从而改善砂浆内部结构.此外,胶粉在水泥石孔隙中通过与固体表面成膜填充水泥石内的缺陷,减少玻化微珠保温砂浆中的原始微裂缝.另一方面,胶粉形成的薄膜抗拉强度较高,远高于水泥石,所以掺量增加可以提高浆体对玻化微珠颗粒的粘结力.因此,在本研究中,胶粉掺量在2%以内,增加胶粉的掺量质量损失率在降低.但是当胶粉掺量提高到2%以上时,质量损失率陡增.可再分散性乳胶粉在固体表面成膜,形成一种柔性连接,可以在一定程度上提高水泥石的抗拉强度.但是,胶粉的掺入会降低砂浆的流动性,使拌合物中产生更多大孔隙,从而降低砂浆的致密性,使其经过干湿循环时,在毛细孔压力下,更易产生贯通裂缝,造成局部脱落.玻化微珠保温砂浆的抗压强度往往和试块的内部结构的致密性息息相关,因此,经过干湿循环前,由于胶粉的黏结作用,保温砂浆的抗压强度随着胶粉的掺入在提高,仅仅在掺量达到4%时有所降低.但是经过50次干湿循环后,保温砂浆的抗压强度下降率在胶粉掺量由0.5%增加到1%时降低,但是从1%开始增加胶粉掺量使保温砂浆的抗压强度下降率提高.原因是在胶粉掺量低时,胶粉使砂浆内部粘结力提高的效力起主导作用,但是胶粉掺量提高到1%之后,胶粉对砂浆致密性的影响逐渐显现,从而使保温砂浆的抗压强度攀升.

4 结论

(1)玻化微珠保温砂浆干湿循环后的质量损失率在干湿循环20次以内,不同的胶粉掺量,试块质量损失率相差不大,变化趋势也不明显;干湿循环次数达到30次以后,随着胶粉掺量增加,砂浆的质量损失率呈先减小,后上升的趋势,并且随着干湿循环次数的增加,这个趋势越来越明显.

(2)掺入可再分散性乳胶粉可以一定程度上提高玻化微珠保温砂浆的粘结强度.但是,胶粉的掺入也会降低砂浆的流动性,使拌合物中产生更多大孔隙,从而降低砂浆的致密性.所以,经过干湿循环前,保温砂浆的抗压强度随着胶粉的掺入在提高,仅仅在掺量达到4%时有所降低.但是经过50次干湿循环后,保温砂浆的抗压强度下降率在胶粉掺量由0.5%增加到1%时降低,但是从1%开始增加胶粉掺量使保温砂浆的抗压强度下降率提高.