新型高密度钻井液加重剂的性能评价及应用

蔡 勇, 郭保雨, 何兴华, 张雪松, 袁 丽, 刘均一, 王金利

(中石化胜利石油工程有限公司钻井工艺研究院)

流变性与沉降稳定性之间的矛盾是高密度钻井液的主要技术难点之一,而加重剂的性能是影响高密度钻井液性能的重要因素,常规加重剂重晶石粉,粒径通常在40~70 μm。实际应用中,虽能加重至2.60 g/cm3,但容易出现沉降稳定性差、流变性难以调控等问题;铁矿粉(密度4.9~5.3 g/cm3)加重后钻井液中的固相含量虽然比采用重晶石加重时低,但是对钻具和泥浆泵的磨损以及固相沉降都比较严重。常规加重剂一般密度不超过5.5 g/cm3,如加重到密度2.6 g/cm3以上,钻井液固相含量最少也在50%以上,高固相含量可导致摩阻及扭矩增大、钻井液性能维护难度增加等一系列问题[1-4]。

因此,为了改善上述问题,本文通过优选废铁屑作为原材料,对其进行超微粉碎和表面改性,制取出密度大于6.5 g/cm3、D90值小于30 μm的高密度加重剂。该高密度加重剂具有密度高、粒径小、不易团聚等特点,配制出的高密度钻井液具有良好的流变性和沉降稳定性,并在现场取得了良好的应用效果。

一、高密度加重剂的制备

使用废铁屑,采用预粉碎磨机粉碎、高频雪崩式振动筛粒径分级、脱磁机消磁、振动研磨机超细研磨等工艺流程,制备超微粉化的原材料。然后将80~100 g经过超微粉化的原材料加入到1 000 mL容器中,随后依次加入20~30 mL有机溶剂、20~30 mL水、5~10 g表面活性剂、5~10 g助表面活性剂。搅拌1 h,利用微乳化法,进行充分反应后制得粉体加重剂微粒溶胶,最后经过分离洗涤并干燥,制取新型高密度加重剂(代号为SLJZJ)[5-7]。

二、高密度加重剂的室内性能评价

1. 加重剂成分分析

利用X-射线衍射分析了SLJZJ的主要成分为三氧化二铁(Fe2O3)。

表1 不同加重剂的密度和粒径对比

2. 加重剂密度和粒径分析

由表1可知,与重晶石粉、铁矿粉相比,SLJZJ具有密度高、粒径小的优点。

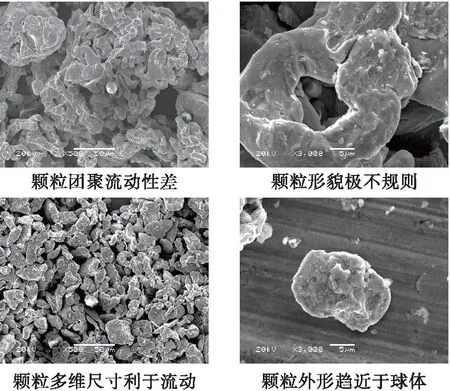

3. 加重剂微观形貌对比

从图1的对比表明,普通加重剂颗粒形貌极不规则,容易形成面-面或端-面连接,从而发生团聚导致流动性变差,而高密度加重剂SLJZJ的颗粒外形接近球体,不易团聚,有利于高密度钻井液的流变性能调控。

图1 不同加重剂外观形貌对比

4. 不同加重剂钻井液滤饼对比

利用扫描电镜分别分析了重晶石与SLJZJ加重后形成的钻井液滤饼。分析图2可知,与重晶石加重钻井液相比,利用SLJZJ加重的钻井液能够形成更加致密的滤饼,有助于改善高密度钻井液的滤失造壁性能。这是由于SLJZJ颗粒的粒径较小,呈近球状,可以均匀分散在钻井液体系中,其能够与钻井液封堵材料协同作用形成致密滤饼。

图2 不同加重剂钻井液滤饼的SEM照片

5. 加重剂的酸化实验

5.1 加重剂的酸化实验

取在100℃±5℃烘干的加重剂1 g,在80℃条件用15%HCl处理2 h,再烘干残渣并称重,可得到酸化率。

5.2 加重钻井液的滤饼酸化实验

配制密度1.05 g/cm3的基浆,用加重剂加重至1.30 g/cm3,取加重钻井液滤饼(100℃±5℃烘干)1 g,在80℃条件下用15%HCl处理2 h,烘干残渣并称重,得到酸化率。

通过实验对比可知,SLJZJ的酸化率大于90%和青石粉相当,高于铁矿粉(80%)和钛铁矿(35%),远高于重晶石粉(8%)。SLJZJ的高酸化率,有利于后期作业的酸化解堵,保护油气层,这也是该加重剂的主要优点之一。

三、高密度钻井液的配方研究

经过实验,优化出2.3~3.0 g/cm3高密度钻井液,配方为:1%~2%膨润土+0.1%~0.2%NaOH+0.1%~0.2%高分子聚合物+ 0.5%~1%抑制剂+5%~7%抗高温降滤失剂+3%~5%防塌剂+1%~2%降黏剂+5%~7%润滑剂+10%~20%无机盐+0.3%~0.5%表面活性剂+重晶石粉+SLJZJ。

1. 常规性能及抗高温性能评价

由表2看出,钻井液在180℃高温下热滚后性能稳定,流变性良好,没有发生高温增稠和胶凝现象, 且钻井液的API滤失量和HTHP滤失量均较低且变化不明显。而老化温度在200℃时,流变性能和滤失量变化明显,由此可知该高密度钻井液体系抗温可达180℃。

2. 沉降稳定性评价

将高密度钻井液搅匀,倒入500 mL量筒至满刻度,静置48 h后,取2/5处钻井液用密度计测量上层钻井液密度,取4/5处钻井液用密度计测量下层钻井液密度。同时取上述钻井液,经180℃/16 h滚动静置48 h后,采用上述同样的方法测量上下层钻井液密度。

表3的测量结果表明,在高温前后,2#高密度(3.0 g/cm3)钻井液48 h上下密度差值均小于0.08 g/cm3,且无析水现象,显示出良好的沉降稳定性。

和重晶石粉相比,SLJZJ密度高且粒径小,因此在加重到相同密度时,采用SLJZJ和重晶石粉复配加重的钻井液具有更低的固相含量和更小的粒径,从而随着钻井液密度的增高,其表现出比单纯使用重晶石粉越来越优良的沉降稳定性。

表3 不同密度高密度钻井液沉降稳定性评价实验

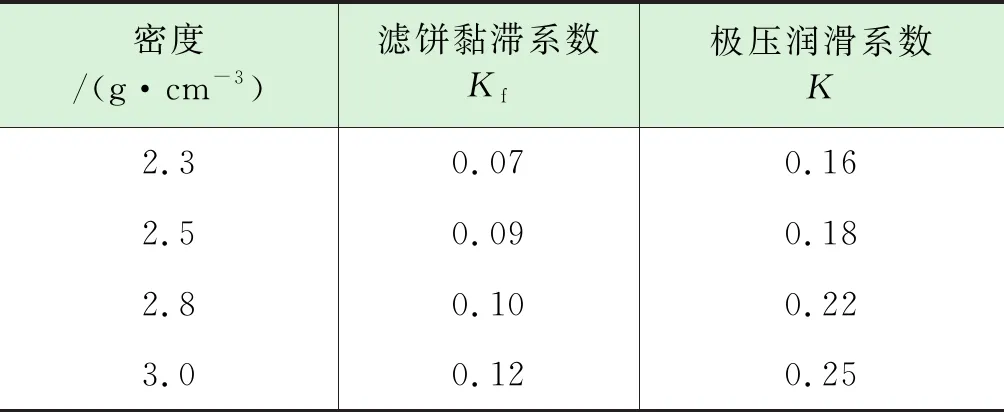

3. 润滑性能评价

钻井过程中存在高压差时极易发生压差卡钻,这对高密度钻井液的润滑防卡能力提出了更高的要求。室内测定了不同高密度下该钻井液体系的润滑性能[8],由表4可知,在不同高密度下,该钻井液体系均表现出良好的润滑性能,有助于降低钻井和起下钻摩阻,对防止压差卡钻等复杂事故的发生和安全钻井具有重大意义[8]。

表4 高密度钻井液润滑性评价实验

4. 抗污染能力评价

由表5可知,向高密度钻井液体系中混入CaSO4,当其含量在1%以内,随着CaSO4含量的增加,其漏斗黏度、流变性、滤失造壁性和沉降稳定性均未发生明显变化,而CaSO4含量达到2%时,其漏斗黏度、流变和滤失性能明显变差,可见该体系能抗1% CaSO4。

从表6可知,向高密度体系中加入明化镇土时,当土含量在2%以内,随着土含量的增加,其漏斗黏度、流变性、滤失量和沉降稳定性未发生明显变化,而土含量达到3%时,其漏斗黏度、流变性能和滤失变化明显,可以看出该高密度钻井液抗土侵能力达到2%。

表5 抗CaSO4污染能力评价

四、现场应用

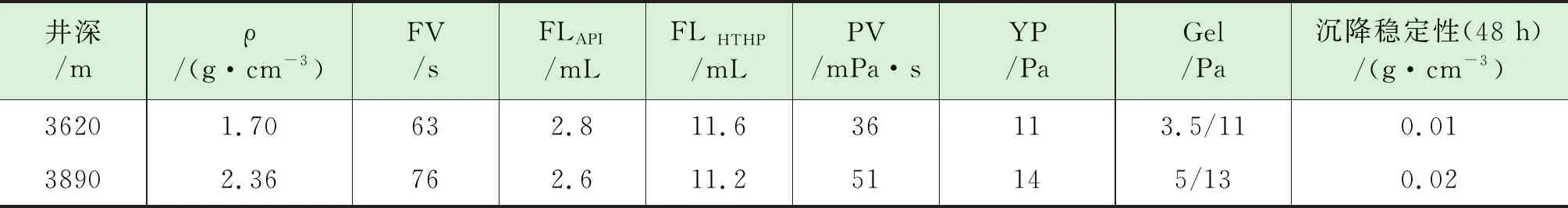

1. 高密度钻井液现场应用情况

元陆175井为三开井,完钻井深为4 710 m。其中三开为段长900 m、井径215.9 mm的高压井段,实测井底温度142℃。高密度钻井液的现场配制及维护处理要点如下:

(1)进入三开井段后,根据配方:上部井浆+0.1%~0.2%聚合物+0.5%~1%抑制剂+5%~7%抗高温降滤失剂+2%~3%防塌剂+0.5%~1%降黏剂+5%~7%润滑剂+10%~20%无机盐+0.3%~0.5%表面活性剂+重晶石粉+高密度加重剂,逐步将体系转化成高密度钻井液[9-10]。由表7可以看到,钻至3 890 m,加重到2.36 g/cm3后,钻井液仍具有良好的流变、滤失及高温稳定性能。

表7 元陆175井不同密度钻井液性能对比

(2)该井段高密度钻井液维持密度在2.30~2.45 g/cm3,漏斗黏度75~90 s, 塑性黏度50~60 mPa.s, 动切力13~20 Pa, API滤失量小于2 mL,HTHP(150℃,3.5 MPa)滤失量小于10 mL,在高温高压下显示出了良好的流变性、高温稳定性和滤失造壁性能。现场配制2.45 g/cm3高密度钻井液时,先采用重晶石粉加重至密度2.20 g/cm3,然后再采用密度6.5 g/cm3新型高密度加重剂继续加重至最高密度2.45 g/cm3。钻进过程中使用好固控设备,控制钻井液中的劣质固相含量,并及时补充高密度加重剂,维护密度平衡;同时及时补充抗高温防塌降滤失剂、润滑剂等,确保钻井液的高温稳定性。

2. 高密度储备重浆配制情况

现场配制150 m3密度2.70 g/cm3的高密度储备重浆,先采用重晶石粉加重至2.20 g/cm3,然后再采用6.5 g/cm3高密度加重剂SLJZJ继续加重至储备重浆要求密度(2.70 g/cm3)。具体配方为:上部井浆+2%~3%抗温降滤失剂+0.5%~1%降黏剂+重晶石粉+SLJZJ。常温和经过150℃/16 h老化试验的储备重浆,API滤失量分别为2.2 mL、2.4 mL,HTHP(150℃,3.5 MPa)滤失量分别为9.8 mL、10.6 mL,塑性黏度分别为78 mPa.s、72 mPa.s, 动切力分别为22 Pa、19 Pa,48 h上下密度差分别为0.03 g/cm3、0.04 g/cm3。显示出了良好的流变性能和沉降稳定性能。现场放置30 d,性能稳定,很好的满足了现场对应急储备重浆的要求。

3. 现场应用效果

高密度条件下,优良的钻井液性能确保了该井的安全快速钻进,该井三开高密度井段平均井径扩大率仅为3.13%,平均机械钻速较临井提高20%。后期酸化后储层表皮系数由2.08降到0.96,试气日产量较临井提高了10%,取得了良好的应用效果。

五、结论与认识

(1)相比于重晶石粉等常规加重剂,新型高密度加重剂SLJZJ具有密度大、粒径小、不易团聚、沉降稳定性好、可酸化等优良特性。

(2)室内和现场应用表明,以SLJZJ和重晶石粉复配加重的高密度钻井液体系在相同密度下,其固相含量降低明显。该体系具有优良的流变性和沉降稳定性,抗高温及降滤失效果良好,可满足深井复杂井对高密度钻井液的要求,具有较好的推广应用前景。

(3)在前期研究和应用的基础上,需要优化和完善该新型高密度加重剂的表面改性工艺,以进一步提高其沉降稳定性和润滑性能。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法