内嵌卡瓦尾管悬挂器在老井侧钻中的优势综合分析

高果成

(中国石油川庆钻探工程有限公司钻采工程技术研究院)

长庆油田目前有长停井、低效井上万口,而开窗侧钻及压裂改造一体化技术是实现长停井、低效井挖潜增效的有效手段之一,成为近些年长庆油田的重要工作方向。长庆油田油井原套管尺寸普遍为Ø139.7 mm,为此在Ø139.7 mm套管井内采用Ø118 mm钻头侧钻施工。但在下套管及固井施工中,由于井眼尺寸小、环空间隙窄,导致采用常规尾管悬挂器固井作业时存在摩阻大、循环压力大、易提前坐挂、管串难以下入的问题。通过理论分析和现场应用,采用内嵌卡瓦尾管悬挂器可规避常规尾管悬挂器在老井小井眼侧钻固完井施工中存在的不足,提高悬挂固井成功率,减小现场施工难度,降低成本,提高施工效率。

一、侧钻水平井现场工艺分析

老井侧钻能够充分利用老井眼、老设施,挖掘区块产能潜力,获得更多经济效益。现有侧钻工艺中,主要使用的是悬挂器固井完井,相比较全井段套管固井,优势在于成本相对较低,节省大量的管串及水泥浆成本费用;固井技术难度相对较小,长庆区块油井Ø139.7 mm套管小井眼侧钻使用Ø118 mm的钻头进行侧钻,井眼曲率半径短,悬挂器以下全井段水泥封固。现场管串设计:Ø88.9 mm引鞋+Ø88.9 mm浮箍+Ø88.9 mm浮箍+Ø88.9 mm套管串+Ø139.7 mm×Ø88.9 mm内嵌卡瓦尾管悬挂器+送入钻具。

1. 悬挂器完井工艺优点

完井管串无裸眼封隔器等工具,管串结构相对简单。管串重入井眼技术难度降低,由于坐挂丢手等工艺操作简单,具有节省施工时间,降低施工风险的优点。

2. 悬挂器完井工艺缺点及困难

(1)悬挂器易提前坐挂或坐挂困难。由于上层套管为老井套管,在侧钻施工前进行过试采修井作业,套管完整性和井眼隐患不能完全预估,可能导致悬挂器在下入过程中提前坐挂或坐挂困难。

(2)下入套管困难。由于裸眼段井眼与套管间隙小,摩阻大,导致套管下入困难。在下入过程中,如果悬挂器性能稳定,可以通过循环方式帮助套管下入,但是并无太多新工艺新手段辅助套管下入。

(3)循环压力异常。由于井眼与套管间隙小,大斜度段曲率半径情况复杂,水平段循环顶替效率差。低边沉砂较多,在固井过程中由于水泥浆携砂能力强,悬挂器最小过流面积越小,循环压力越高,易形成砂卡,造成井下异常。

二、常规尾管悬挂器和内嵌式卡瓦尾管悬挂器的对比

尾管悬挂器要能稳定的悬挂在上层套管内壁上,并且保证后期固井施工正常。其主要性能参数受到额定载荷、过流面积,最大外径影响。Ø139.7 mm×Ø88.9 mm常规尾管悬挂器设计额定载荷为300 kN,最大外径117 mm;Ø139.7 mm×Ø88.9 mm内嵌式卡瓦悬挂器设计额定载荷为380 kN、最大外径Ø114 mm。从基础参数可以看到,内嵌式卡瓦悬挂器较常规尾管悬挂器额定载荷更大,最大外径更小。

1. 结构及特点

常规尾管悬挂器坐挂部分有液缸、连接杆、钳牙三个组件,通过销钉连接,它是通过液缸连接杆上推,让卡瓦沿锥套直径方向扩张,填满外层套管与悬挂器的环空,卡瓦牙咬紧套管内壁,将尾管悬挂在上层套管上,结构见图1所示。这种结构的悬挂器在运输或者入井过程中,卡瓦容易受到瞬间外力的磕碰变形,或者导致销钉脱落,尤其在老井小井眼中,上层套管在多年开采后,管壁质量无法保证,虽然在钻井前期进行了上层套管内壁修整,保证了通径的正常,但是依旧存在一定程度上套管壁的破损。在井眼间隙小、套管质量差的单井中,常规尾管悬挂器在下入过程中会容易发生卡瓦与破损的井壁刮擦,可能导致卡瓦、连接杆、销钉的脱落,出现悬挂器提前坐挂或者组件掉落卡死管串;或是造成卡瓦、连接杆、液缸的变形,导致后期坐挂失败。

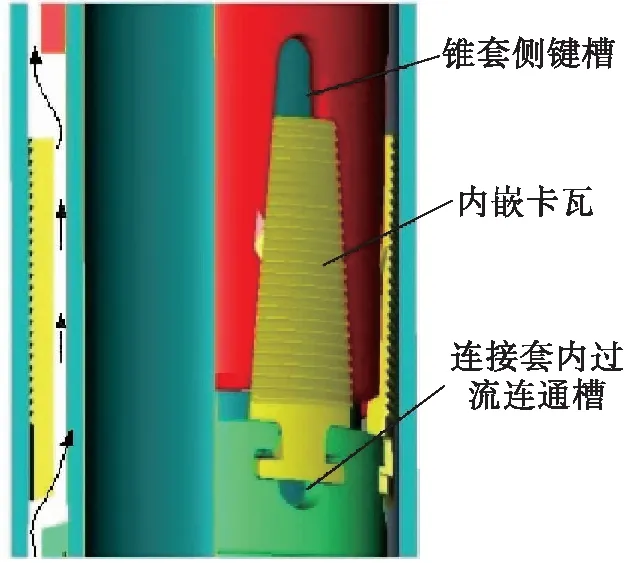

内嵌式卡瓦尾管悬挂器的设计中,卡瓦与液缸连接部分优化为无连杆的结构,如图2所示。由于力臂变短,力矩变小,卡瓦牙应力分布更加均匀,减少了因连接杆断裂变形的安全风险。与液缸的连接使用了轴连接的固定方式,有效减小了卡瓦连接杆与液缸变形的可能[1],同时该设计无销钉连接,减少了细小部件脱落造成的井下施工风险。卡瓦通过锥套侧面键槽向外扩张,卡瓦受力的过程,应力不会集中[2],从而防止卡瓦部分断裂,同时液缸与卡瓦连接部分有循环通道。

图2 内嵌式卡瓦尾管悬挂器坐挂系统

2. 坐挂机制的设计

常规尾管悬挂器的坐挂载荷机制是卡瓦和锥体直接楔形受力方式,卡瓦与锥套以及外层套管形成接触,受力点在锥套、本体、卡瓦表面和套管内壁接触点上,向轴心方向线性排布。卡瓦上行后与外层套管形成咬合力决定了尾管最大载荷。

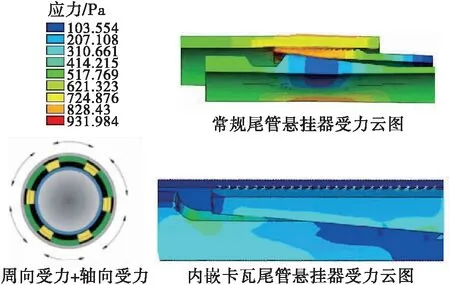

内嵌卡瓦悬挂器坐挂机制为周向受力和轴向受力的复合受力方式。由于卡瓦隐藏在锥套与锥套的间隙中,下套管时,防止钳牙、卡瓦受外力冲击,使卡瓦与液缸的连接不受不规则及破损套管壁的影响,保证悬挂器下入过程中的安全性。卡瓦在沿锥套键槽上行的同时径向张开,卡瓦表面接触外套管壁,能更稳定地与外层套管接触形成咬合力进行尾管悬挂,卡瓦受力面积更大,内部应力分布更加均匀,应力峰值减小[3]。坐挂后,从图3受力云图对比可以看出,内嵌卡瓦尾管悬挂器受力更加均匀,卡瓦具有复合斜面承载结构,由轴向分解为周向和轴向承载,减小轴向力,增加了卡瓦与外层套管的接触面积,降低坐挂处应力[4]。

3. 过流面积参数比较

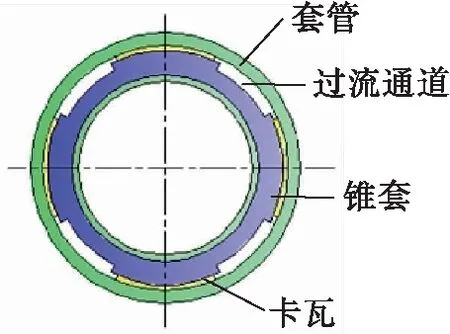

获得有效最大过流面积是悬挂器的重要设计方向,悬挂后过流面积越大,循环压力越低。而悬挂器坐挂前后过流通道面积变化导致泵压改变,所以悬挂前后过流面积变化率越低,循环泵压越稳定,越能提高井壁稳定性[5]。同时按照SY/T 5083-2014《尾管悬挂器及尾管回接装置》标准要求,尾管悬挂器坐挂后卡瓦处过流通道面积对上层套管与尾管接箍之间过流通道面积的比值应不小于35%。常规尾管悬挂器坐挂前卡瓦处过流通道面积2 177.58 mm2,坐挂后卡瓦处过流通道面积1 486.19 mm2,见图4。坐挂后过流面积对上层套管与尾管接箍之间过流面积的比值为49%;内嵌卡瓦尾管悬挂器坐挂前卡瓦处过流通道面积2 721.97 mm2,坐挂后卡瓦处过流通道面积1 957.74 mm2,见图5,坐挂后过流面积对上层套管与尾管接箍之间过流面积的比值为62%。

图3 常规尾管悬挂器受力云与内嵌卡瓦悬挂器受力云图

图4 常规悬挂器坐挂处过流面积

图5 内嵌卡瓦悬挂器坐挂后过流面积

由于过流面积最直接的影响就是固井前后循环净化井眼和固井时环空质量,过流面积越大,越有利于在相同的环空返速下获得更小的循环泵压。常规尾管悬挂器在坐挂后过流面积减小,引起环空压力增大,易导致蹩泵漏失的井下风险。而内嵌式卡瓦悬挂器坐挂前后,过流面积变化小,减小了在小井眼中环空蹩泵的井下风险。尾管悬挂器坐挂后卡瓦处过流通道面积对上层套管与尾管接箍之间过流通道面积的比值越大,悬挂前后的泵压变化越小,对井眼的稳定性有益,所以内嵌式式卡瓦的设计优于常规悬挂器。

三、内嵌卡瓦尾管悬挂器在侧钻水平井中的优势

1. 降低小井眼窄间隙循环压力

根据现场统计,在长庆区块的Ø139.7 mm侧钻井中,800 L/min的循环排量下,循环压力范围为12~15 MPa。下入套管前,充分循环井内钻井液,破坏井底钻井液凝胶结构,改善流变性,减小循环时可能带来的激动压力。由于悬挂器的瓶颈作用,导致开泵循环时,激动压力较大,循环压力偏高,其危险可能带来悬挂器提前坐挂,或者裸眼段井壁受激动压力和循环压力影响坍塌而导致砂卡。

以两口老井侧钻井为例,侧19-004井使用Ø139.7 mm×Ø88.9 mm常规悬挂器进行作业,完钻井深1 637 m,Ø88.9 mm套管下深1 631 m,Ø139.7 mm套管开窗位置1 097 m,裸眼段长533 m,悬挂器位置为895 m,钻井液密度1.56 g/cm3,黏度45 s,失水5 mL,pH=9。侧21-103井使用内嵌卡瓦尾管悬挂器,完钻井深1 652 m,Ø88.9 mm套管下深1 646 m,Ø139.7 mm套管开窗位置1 056 m,裸眼段长悬挂器位置859 m,钻井液密度1.57 g/cm3,黏度43 s,失水5 mL,pH=9。对两口井顶通压力及正常循环压力进行对比,见图6。

图6 侧19-004与侧21-103顶通与循环压力比较

根据过流面积的对比,理论上使用内嵌式卡瓦悬挂器可比常规悬挂器循环压力小2~4 MPa。实际施工中,由图6可见,使用内嵌式卡瓦悬挂器的循环压力和顶通压力比常规尾管悬挂器要小,所以相同排量情况下可达到更高的顶替效率和更大的携砂通道,能让循环时间及等停时间缩短。

2. 帮助小井眼窄间隙套管顺利下入

Ø139.7 mm侧钻井裸眼段井眼扩大率小,环空间隙不超过19 mm。由于Ø88.9 mm油管抗拉强度低,遇阻解卡手段受限,如果使用常规悬挂器完井,则更难以解决下套管问题。相比常规悬挂器,内嵌卡瓦尾管悬挂器卡瓦隐藏在锥套内,下入过程不与井壁接触,不出现卡瓦受力导致坐挂的情况。遇阻时,内嵌式卡瓦悬挂器可以进行套管旋转解卡,所以操作手段更丰富;由于内嵌卡瓦悬挂器过流面积比常规悬挂器要大,在遇阻遇卡循环时压差坐挂的可能性大大降低,上提下放更安全。

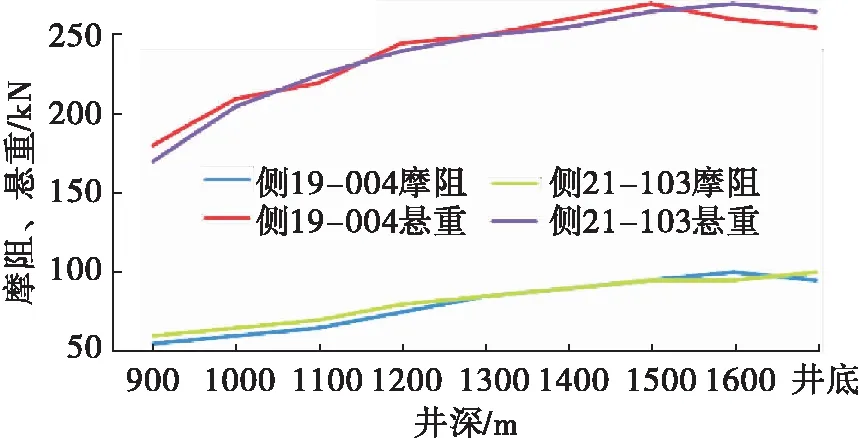

对侧19-004井和侧21-103井的套管下入摩阻及悬重进行记录,套管下入过程中下放速度控制不超过为0.35 m/s。具体情况见图7。

图7 侧19-004与侧21-103裸眼段套管摩阻与悬重对比

由图7可知,虽然侧21-103井摩阻较侧19-004井更大,悬重更轻,下入难度更大,但套管进入裸眼段后,由于环空最小间隙比常规悬挂器大,更利于在大摩阻段进行循环作业,环空激动压力变小,减少对井壁的损害,减少上提下放次数。对两口井下套管施工时长统计,侧19-004井下套管施工时间为570 min,其中裸眼段下套管施工时间为320 min。侧21-103井下套管施工时间为520 min,其中裸眼段下套管施工时间为280 min。使用内嵌式卡瓦尾管悬挂器的侧21-103井施工时间比使用常规尾管悬挂器的侧19-004井减少8.78%,裸眼段施工时间侧21-103井比侧19-004井减少12.5%。

3. 提高固井施工效率

套管下入完成后,进行悬挂施工和固井施工。常规尾管悬挂器需要进行中和点的精确计算,内嵌式卡瓦尾管悬挂器的中和点计算保证在正负50 kN即可,有效降低悬挂器现场施工人员操作难度和判断难度。

侧21-103井固井施工前以500 L/min排量循环压力5.6 MPa,固井施工时压力变化为2~11~22 MPa。侧19-004井固井施工前以500 L/min排量循环压力6.9 MPa,固井时施工压力变化为3~13~23 MPa。两口井比较,使用了内嵌式卡瓦尾管悬挂器的侧21-103井在循环压力和施工压力都明显小于使用常规尾管悬挂器的侧19-004井。内嵌式卡瓦尾管悬挂器比常规尾管悬挂器坐挂后环空过流面积大13%,这与固井时循环压力的变化基本成正比关系,表明了内嵌式卡瓦尾管悬挂器在相同施工条件下,能获得更低的循环压力,减小了施工风险和难度。

四、结论

(1)内嵌卡瓦尾管悬挂器比常规尾管悬挂器过流面积大,可以获得更好的循环效果,降低循环压力,提高小井眼窄间隙顶替效率。

(2)内嵌卡瓦尾管悬挂器的结构设计特点,可以在套管下入过程中使用边循环边下入和旋转下入的技术手段进行遇阻段的下套管工艺控制,提高套管下入的成功率,减小下套管风险。

(3)内嵌卡瓦尾管悬挂器能降低固井施工的风险,提升现场施工的安全性,提高老套管侧钻井的利用效率。