初始油温对变压器油燃烧特性的影响

赵金龙,袁杰,田逢时,黄弘,杨锐

(1 中国矿业大学(北京)应急管理与安全工程学院,北京100083; 2 清华大学公共安全研究院,北京100084;3 中国人民警察大学,河北廊坊065000)

引 言

油浸变压器作为一种常见的变压器类型,被广泛应用到电力行业[1]。变压器在运行过程中,由于内部或者外部的某些原因,变压器发生放电,产生瞬态、高能电流,造成箱体脆弱部位炸裂,发生火灾[2]。变压器火灾发生后,由于油枕位置高于箱体,内部油品会不断泄漏溢出,进而形成喷射火、流淌火、集油坑池火等多种类型的火灾场景[3]。变压器火灾一旦发生,通常伴随高温火焰和强烈辐射,给自身及临近装置造成破坏,进而造成巨大的经济损失。近些年来,变压器火灾事故频发,已成为电力领域关注的焦点[3-4]。例如,2019 年济南变电站发生燃爆火灾事故,造成1 死2 伤[5]。因此,有必要开展变压器火灾的相关研究。

变压器火灾的发生发展过程与变压器油燃烧特性密切相关。近几年,国内外学者对变压器油池火的燃烧特性开展了相关研究[6-8]。Kung等[6]开展了直径为1.2 m 和1.7 m 的变压器油池火实验,给出了对应尺度下变压器油的燃烧速率。Heskestad 等[7]模拟了变压器集油坑火灾实验,分析集油坑排油速率及集油坑内石子对燃烧规律的影响,发现一定的排油速率可让燃烧自行熄灭。Zhang 等[8]利用锥形量热仪开展了小尺度变压器油池火实验,研究了3 类典型变压器油在不同外加辐射作用下的引燃时间、燃烧速率、燃烧气体种类等变化规律。范明豪等[9]开展了25 cm、30 cm 和40 cm 的变压器油盘火实验,研究了热释放速率、火焰及烟气温度等。作者前期开展了不同燃烧尺度下的常温变压器油池火实验,得出了不同燃烧尺度下变压器油的燃烧速率[10]。除了变压器油的燃烧规律外,很多学者研究了变压器的灭火过程[11-12]。Zhu 等[11]研究不同初始压力下细水雾的灭火效果,具体分析了细水雾的灭火过程以及关键参数如火焰高度、CO浓度、对外辐射等变化。闵永林等[12]采用数值模拟的方法分析了多组分细水雾灭火系统扑灭110 kV变压器灭火的效果。

变压器在工作期间,由于变压器油主要起冷却作用,油品温度会高于环境温度,能达到80℃,但要求小于95℃[13]。对于初始温度对燃烧规律的影响,已有相关的研究。张博思等[14]利用锥形量热仪研究了直径7.5 cm 的25#变压器油在不同初始温度下的燃烧特性,发现:油温越高,引燃时间越短,热释放速率越大。Chen 等[15]开展了直径为10~20 cm 的正庚烷油池火实验,研究了初始油温对燃烧规律的影响,发现油品温度较高时,会出现沸腾燃烧阶段;同时,沸腾燃烧阶段的燃烧速率会随初始油温的增加而增加,但稳定阶段的燃烧速率与初始温度无关。Kong 等[16]开展了直径6~8 cm 的原油油池火实验,研究了原油初始温度对燃烧过程的影响,发现油品初温对引燃过程的影响较大。

通过目前对国内外研究总结可得:目前针对变压器油燃烧的实验研究,大多都集中在实验室尺度,但变压器油的燃烧规律明显会随着燃烧尺度的变化而发生改变。另一方面,油品初温会对油品火灾的发展规律产生影响,但目前对变压器油的初始油温度对燃烧特性以及发展规律的相关研究明显不足,相关影响过程认识不清。因此,本文开展不同油盘直径的变压器油池火实验,研究不同初始油温下,变压器油的燃烧规律,为变压器火灾风险评估及应急救援提供参考。

1 实验方法

1.1 实验装置

整个实验的原理图及测量装置的布置见图1。实验中采用了4 种不同直径的油盘(20、40、60 和80 cm),油盘侧壁高度为10 cm。根据油池火热反馈的变化规律,该尺度下变压器油燃烧速率的主要受到辐射反馈的影响,更加接近真实的事故场景[17]。实验中采用的变压器油型号为KI25X,具体性质见文献[18]。实验中初始油温分别为:30、45、65 和85℃。实验前,使用加热器统一对油品进行加热,升至所需要的温度。实验中,油品的初始厚度约为3 cm,在实际中通常大于该值。燃烧过程中不控制液位高度。由于变压器油很难被直接点燃,因此注入10 ml正庚烷作为引燃剂。

图1 实验原理及实验装置示意图Fig.1 Schematic of experimental platform

1.2 测量仪器

实验中,采用Omega 热电偶测量油品内部温度和火焰温度。测油温和测火焰温度的热电偶均匀地布置在油盘中心轴线上。测油温的热电偶相邻两根间距为1 cm,共布置5根,最底端的离油盘底面的垂直距离为1 cm;测火焰热电偶相邻两根间距为10 cm,共布置10 根,最底端的距油盘底面为20 cm,具体布置见图1。实验中采用赛多利斯天平实时记录油品的剩余质量,天平量程为35 kg,精度为0.1 g。采用Fluke 采集模块记录热电偶实时采集的数据信号,采集间隔为1 s。利用两台数码相机从不同角度记录火焰形态,主要用于提取火焰高度。

1.3 实验概况

整个实验是在全尺度隧道内完成,隧道长100 m,宽12.75 m,高6.7 m,整个隧道相对较大,不考虑空间对油池火燃烧规律的影响。实验期间,隧道门窗关闭,忽略风速对实验的影响。隧道内,环境温度在(30±3)℃范围内,环境湿度为56%±10%。实验的具体工况见表1。

2 实验结果与讨论

2.1 燃烧现象及阶段划分

油品点燃后,火焰迅速蔓延至表面,火焰高度快速增加,但很快火焰高度便出现下降现象,并产生黑烟;随之,火焰高度再次增加,逐渐接近稳定;最后,燃烧逐渐熄灭。图2 给出了直径为60 cm、初始油温为30℃情况下的燃烧发展过程示意图。

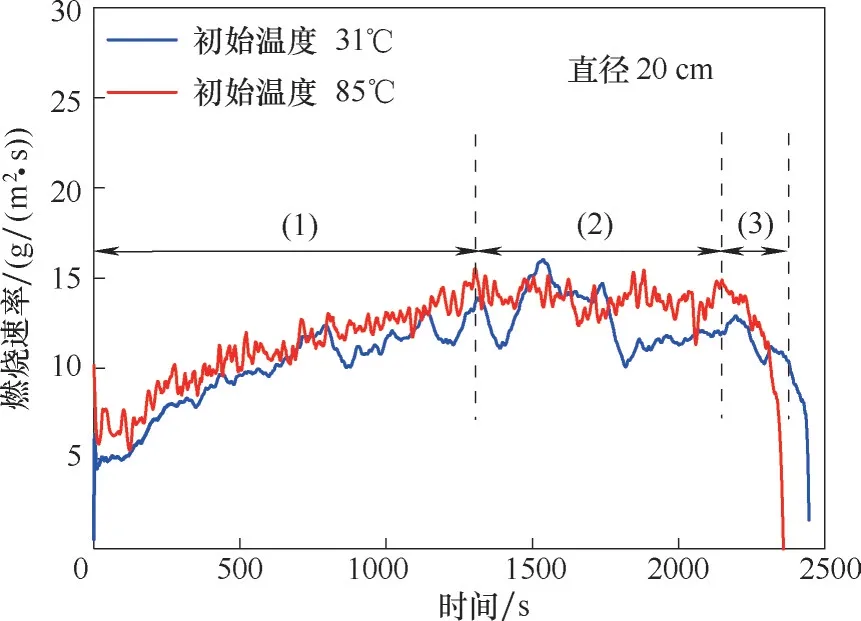

根据变压器油燃烧发展的全过程,变压器油的燃烧阶段可划分为:(1)初始发展阶段;(2)稳定燃烧阶段;(3)火焰熄灭阶段。整个燃烧过程的主体划分基本与Ferrero 等[19]和Tao 等[20]的划分基本保持一致。图3 和图4 分别给出了实验组1、4、9 和12 的实时燃烧速率变化曲线。

表1 实验具体工况Table 1 Detail specifications of experiments

图2 变压器油池火燃烧过程示意图(Test 9)Fig.2 The whole burning process of transformer oil pool fires

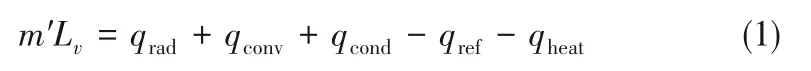

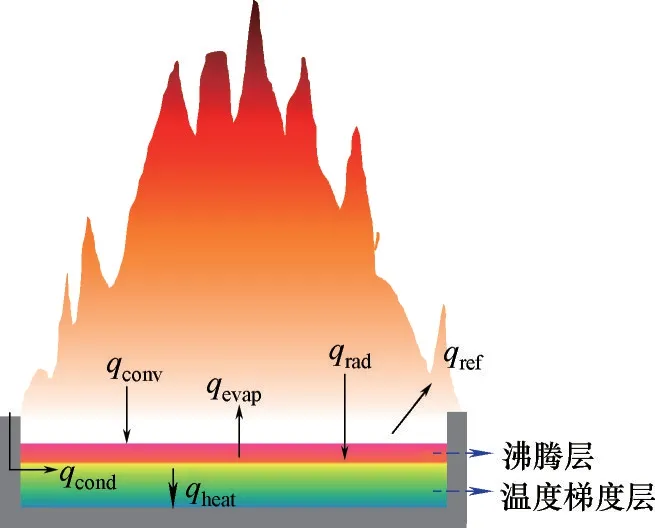

为了全面理解变压器油的燃烧发展全过程及燃烧阶段的划分,结合Hamins 等[17,21-22]以及之前的研究成果,给出了油池火在燃烧过程中的火焰热量反馈及热量在油品内部的传递过程,详见图5。对于油品燃烧,燃烧速率主要与火焰反馈至油品的热量相关。根据能量守恒,油品的蒸发速率(m')可表示为:

图3 实验组1和4的燃烧速率随时间的变化Fig.3 Burning rate as a function of time for Test 1 and Test 4

图4 实验组9和12的燃烧速率随时间的变化Fig.4 Burning rate as a function of time for Test 9 and Test 12

式中,Lv表示油品蒸发潜热;qrad、qconv和qcond分别表示为火焰辐射反馈至油面的热流、火焰与液面之间的对流换热热流和侧壁向油层传导的热流,这三部分共同决定了油品实时获得的热量。qref和qheat分别表示油品表面反射的辐射热流和高温油层向低温区域传递的热流。油品表面反射损失的部分所占热反馈的比例通常小于4%,在实际计算中可忽略不计[17]。同时,本文忽略了油层与底面的热量传递。在燃烧过程中,火焰的辐射反馈会在油面以下一定距离内被吸收,进而形成一定厚度的,接近沸点的等温层,称为沸腾层[22]。沸腾层以下,以导热为主,形成一定厚度的温度梯度层,用于传递热量,预热油品[21]。在燃烧过程中,只有沸腾层内部的油品吸收热量后才可直接蒸发,参与燃烧,而温度梯度层内油品吸收的热量主要用于自身升温[22]。在确定火焰热量反馈及热量传递后,本文对整个燃烧阶段进行定性分析。

图5 油池火焰热量反馈过程及在油品内部传递过程[17]Fig.5 Heat feedback from the flame to fuel surface and the heat transfer process in fuel liquid layer[17]

对于初始发展阶段,燃烧规模较小,火焰反馈给油品表面的热量相对较小,尤其是辐射反馈热流较小。另一个方面,初始变压器油温度相对较低,该阶段火焰反馈的热流大部分用于油品的加热,形成沸腾层,很少一部分用于油品的直接蒸发。因此,对于该阶段初始油温越高,达到沸点所需要的热量越少,则更多的热量将会被用于油品的蒸发。因此,对于初始发展阶段,燃烧速率会随着初始油温的升高而逐渐增加,这一物理过程在图3 和图4中可得到直接验证。分析不同燃烧尺度对初始发展阶段的影响,通过图3 和图4 可发现:燃烧尺度越大,初始发展阶段的历时越短。这主要是由于对于大尺度的燃烧,火焰辐射反馈热流相对较大,短时间内即可形成稳定的沸腾层[17]。对于稳定燃烧阶段,油池火的燃烧速率和火焰高度都保持相对稳定。该阶段火焰反馈至油品表面的热流以及热流在油品内部的传递过程都保持稳定[23]。这些因素共同决定了稳定燃烧阶段油品的燃烧规律。当油盘内部的油品消耗殆尽时,燃烧进入了熄灭阶段。

对于实际变压器火灾,由于内部短路产生了瞬态高能电弧,这会导致部分油品温度迅速升高,进而发生局部燃烧,但大部分油品的温度相对较低[2-3],这个过程与油池火的发展过程相近。结合实验中的燃烧发展过程可知:油品的发展过程与油品面积相关。因此,在消防设计初期及规划方面,对于变电站内部关键部位,应考虑增加隔断设计防止泄漏的油品迅速蔓延,同时可增加局部灭火力量,将变压器火灾控制在初始发展阶段。同时,对于大面积泄漏燃烧,初始发展过程快,救灾时应充分考虑火灾的发展速度,避免盲目救灾。

2.2 稳定阶段燃烧速率

根据变压器油的燃烧发展过程,发现稳定燃烧阶段持续时间较长,燃烧规模大,这会对救灾人员及邻近装置产生较大的危害[24]。因此,需要进一步研究稳定阶段燃烧速率的变化规律。图6给出了不同油品直径和不同初始油温下稳定阶段的燃烧速率。

图6 不同工况下稳定阶段的燃烧速率Fig.6 Burning rate vs.initial fuel temperature

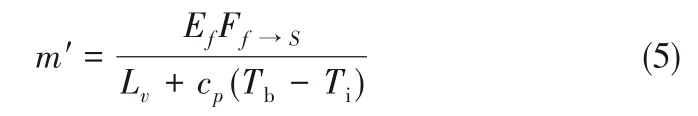

根据图6 可知:稳定燃烧阶段的变压器油燃烧速率,会随着初始油温的升高而不断增加,但增幅较小。例如,对于油盘直径20 cm 的油池火,稳定阶段的燃烧速率基本保持不变,这与Chen 等[15]的实验结果保持一致。对于尺度较大的燃烧(D>20 cm),油品燃烧速率主要受到火焰辐射反馈的作用。因此,燃烧速率可近似表示为:

式中,Lv为油品蒸发潜热。对于稳定阶段的燃烧,油品的加热速率可表示为[24]:

式中,cp为油品的比定压热容,Tb为油品沸点,Ti为初始油温。

油池火的火焰辐射反馈可近似表示为[25]:

式中,Ff→S为火焰到油品上表面间的角系数,与火焰高度相关;Ef为火焰表面的辐射强度,与火焰温度相关。结合式(2)~式(4)可知,稳定阶段的油品燃烧速率可表示为:

实验中测量了火焰高度和火焰温度,发现:火焰高度和火焰温度并没有随初始温度的升高而发生较大变化,这说明燃烧过程中火焰热量反馈基本保持稳定。虽然初始油温的升高会降低油品蒸发所需要的热量,但考虑到变压器油的沸点(>320℃)和变压器油的蒸发潜热[26],该部分降低值占油品蒸发所需热量(Lv+cp(Tb-Ti))值的比重相对较小。因此,在实验温度范围内,初始油温的变化对变压器油稳定阶段的燃烧速率影响较小。分析燃烧尺度对稳定阶段燃烧速率的影响,可发现:变压器油稳定阶段的燃烧速率随燃烧尺度的增加明显增加。本文以初始油温为85℃的实验组为研究对象,发现:随着油盘直径从20 cm 增加至80 cm,燃烧速率可从13.75 g/(m2·s)增加至22.21 g/(m2·s)。

综上,在实验温度范围内,变压器油的燃烧速率受初始温度的影响较小,但会随着燃烧尺度的增加明显增加。

2.3 油层内温度分布

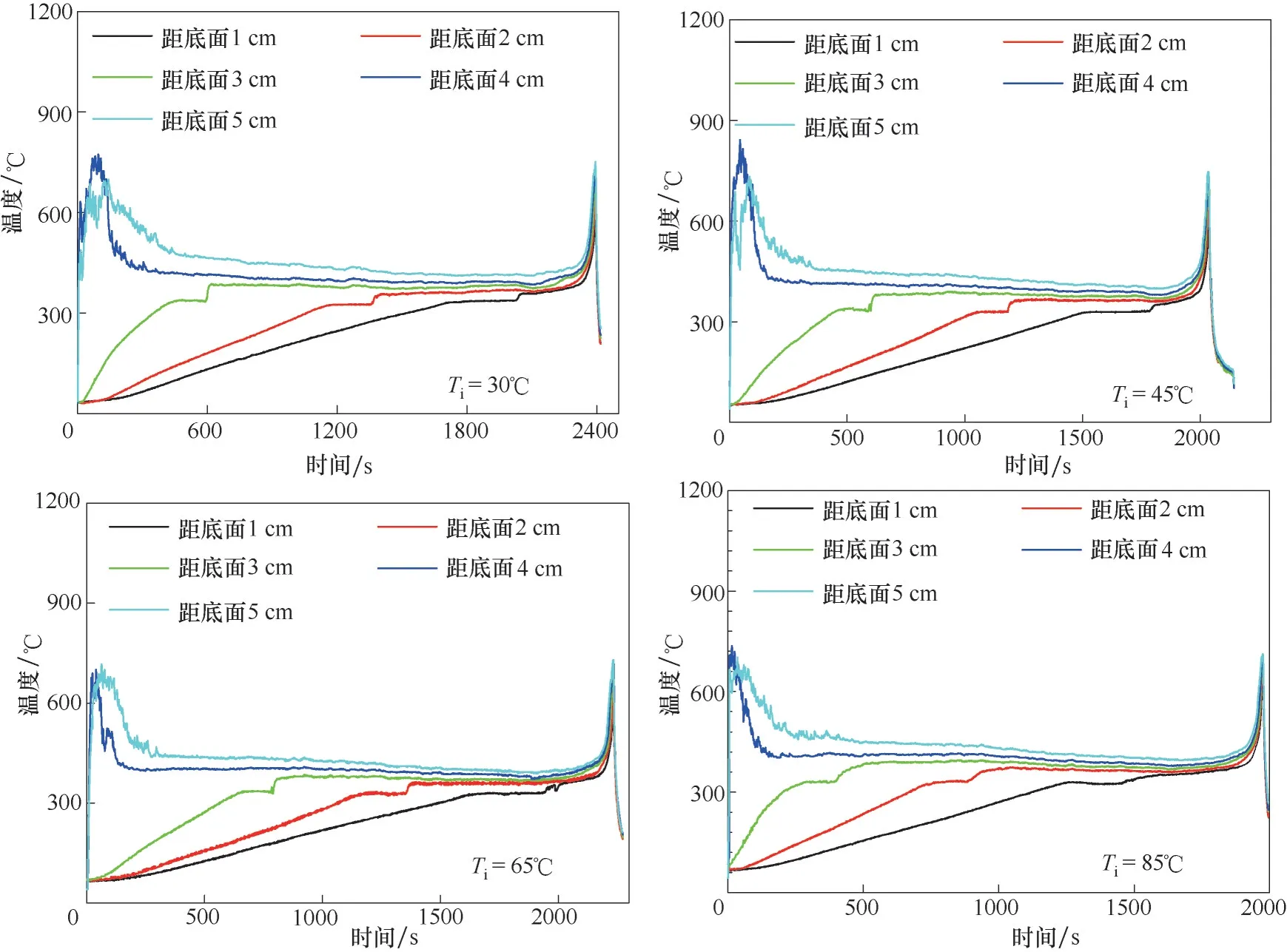

燃烧过程中,油品内部的温度分布与热流在油层内部的传递过程相关,影响油品的燃烧速率[27-28]。实验中,油层的初始厚度约为3 cm,根据热电偶的布置情况可知,开始阶段会有两根热电偶暴露在空气中。以直径为40 cm 的油盘作为研究对象,热电偶测量的温度随时间的变化规律见图7。

实验中,对于距离底面4 cm 和5 cm 的热电偶,基本暴露在空气中。油品被引燃后,火焰迅速蔓延至油品表面,热电偶直接与火焰接触,温度迅速升高;但随着燃烧速率的增加,由于油盘侧壁的限制,油盘内部氧气浓度供应不足,火焰不断地被抬升,热电偶逐渐被蒸气包围,测量温度随之下降。最后,油品被消耗殆尽,火焰重新进入油盘,测量值迅速增加。通过这两根热电偶测量温度的变化,可知变压器油的火焰温度在800℃左右,与火焰温度的热电偶测量值保持一致。在燃烧过程中,油品液面会随着燃烧的持续,不断下降,距离油盘底面以上3、2和1 cm 的热电偶会先后从油品内部逐渐暴露在蒸气中。结合图5中油品内部的温度分层,可知:热电偶会先后经过温度梯度层、等温层(沸腾层)和蒸气层。在燃烧熄灭阶段,火焰会进入油盘,对应的测量温度为火焰温度。同时,结合三根热电偶测量值的变化,发现:测量温度先增加后稳定(温度梯度层→沸腾层);突然增加随后稳定(沸腾层→蒸气层);快速增加(蒸气层→火焰)。实验中热电偶测量值的变化规律进一步验证了油品内部的温度分区以及热流的传递过程。

图7 不同初始油温条件下油品内部及蒸气温度分布Fig.7 Temperature profile in liquid layer as function of time with different initial temperatures

以距离底面1 cm 和2 cm 处的温度变化为研究对象,具体分析沸腾层厚度随初油温的变化规律。根据热电偶的测量结果可知:油品在燃烧过程中沸腾层的温度会维持在沸点温度(325℃左右)。当热电偶测量值第一次达到沸点温度,表明该处为沸腾层的底面;当测量值突然增加后,即表明热电偶开始从油品内部进入蒸气区域。根据两个时刻下油盘内剩余的油品质量即可估算得出沸腾层厚度。同时,也可结合油品的燃烧速率以及两个对应时刻下的油品质量,计算沸腾层厚度(线燃烧速率×时间)。利用距离底面1 cm 和2 cm 的热电偶温度数据,可计算得出不同工况下的沸腾层厚度,分别见表2和表3。

表2 1 cm位置处温度变化得出的沸腾层的厚度Table 2 Calculated thickness of boiling layer based on temperature variation of 1 cm thermocouple/mm

表3 2 cm位置处温度变化得出的沸腾层的厚度Table 3 Calculated thickness of boiling layer based on temperature variation of 2 cm thermocouple/mm

通过表2 和表3 可发现:同一油盘直径下的沸腾层厚度基本保持一致,与初始油温无关。对于燃烧直径为20 cm 和40 cm 的油池火,利用1 cm 处温度变化计算得出的沸腾层厚度要大于利用2 cm 处温度变化计算得出的值,这主要是由于随着燃烧的持续进行,侧壁会不断向油品传递热量,进而会影响沸腾层的厚度。例如,在Chen 等[15]的小尺度池火实验中,观测到了沸腾燃烧阶段,这表明整个油池内部已经全部达到了沸点温度。但这一影响会随着油盘直径的增加而降低。目前,通过调研直径60 cm 和80 cm 的油池火,并未发现沸腾燃烧的现象。同时实验中,对于较大油盘,利用两个位置处的温度变化计算得出的沸腾层厚度接近。对比表2和表3中油层厚度的变化情况,可发现:参考1 cm 位置处热电偶温度值计算得出的沸腾厚度层波动较大。这可能是由于油盘底面不能完全保证水平,进而导致油层分布不均匀,影响了底层的油温分布。因此,在研究沸腾层厚度时,为了使计算值更具代表性,选择中间热电偶的温度变化值更客观合理。

对于大尺度燃烧,沸腾层的形成主要与火焰反馈波长以及油层对应的吸收能力相关[22,29-30]。根据表3可得:当油池直径大小相等时,沸腾层厚度相对接近。四种油池直径对应的平均沸腾层厚度分别为2.39、2.22、2.15 和2.15 mm。由于燃烧直径较小时,侧壁传热对沸腾层有一定的影响,因此在计算中,不考虑油池直径20 cm 的实验工况。综上,对于尺度较大的变压器油池火,沸腾层厚度平均约为2.17 mm,与初始油温无关。这也直接表明变压器油燃烧的火焰辐射反馈主要被变压器油面以下2 mm左右的油层吸收。

3 结 论

为了研究初始温度对变压器油燃烧特性的影响及丰富变压器油池火燃烧的基础数据,开展了不同燃烧直径和不同初始油温的变压器油池火实验。实验中,关注了变压器油整个燃烧发展过程、燃烧速率以及油层内部的温度变化规律,得出了如下结论。

(1)通过分析燃烧速率的变化,变压器油池火的发展过程可分为:①初始发展阶段;②稳定燃烧阶段;③火焰熄灭阶段。初始发展阶段的燃烧速率随着初始油温的升高而增加。这主要是由于随着初始油温的升高,油品预热所需要的热量降低,用于油品蒸发的热量增加。

(2)对于稳定燃烧阶段,初始油温的变化对燃烧速率的影响较小。因此,针对变压器油池火灾,可利用常温油品的燃烧速率近似看作事故状态的燃烧速率。但该阶段对应的燃烧速率会随着燃烧尺度的增加而迅速增加。

(3)变压器油在燃烧过程中,油层内部根据温度分布可分为:温度梯度层和沸腾层。对于大尺度的燃烧,在稳定阶段,沸腾层厚度约为2.17 mm,与初始油温无关。对于尺度较小的燃烧,由于侧壁传热的影响,沸腾层厚度会相应增加。燃烧过程中,稳定的沸腾层厚度也表明火焰辐射反馈的热流主要被油面以下2 mm左右的油层吸收。

符 号 说 明

cp——油品比定压热容,kJ/(kg·K)

D——油盘直径,m

Ef——火焰表面辐射强度,kW/m2

Ff-S——火焰与油品表面之间的角系数

Lv——油品的蒸发热,kJ/kg

m——油池火的燃烧速率,g/(m2·s)

qrad,qconv,qcond,qref,qheat——分别表示火焰向油品表面辐射反馈的热流、火焰与油品表面对流换热热流、侧壁与液层传导的热流、液层表面的反射辐射热流和油层导热的热流,kW/m2

Tb,Ti——分别表示油品的沸点和油品的初始温度,K