石蜡与石蜡/膨胀石墨熔化性能的实验研究

刘正浩,张小松,王昌领,张牧星

(1 东南大学能源与环境学院,江苏南京210096; 2 东南大学深圳研究院,广东深圳518000)

引 言

相变储能作为一种非常有前景的热能存储技术,目前已经应用在了许多领域,如太阳能应用[1-2]、建筑热管理[3-4]、冷链物流[5-6]、电力调峰[7-8]和电子设备散热[9-10]等。相变材料作为相变储能过程的媒介物质,其热物性直接影响相变过程的传热特性。选择合适的相变材料是相变储能系统的关键问题。石蜡(PA)作为一种常见的有机相变材料,具有过冷度低、没有相分离和多次循环后仍能保持良好性能等优点[11-13]。但是,较低的热导率限制了其应用。目前,针对石蜡相变过程的强化研究已有较多开展,如添加导热增强填料提高石蜡热导率[14-16]、添加翅片增加传热面积[17-19]以及改变换热器内外管相对位置扩大自然对流控制区域[20-22]等方法。

膨胀石墨(EG)作为一种高导热的多孔碳材料,其在相变材料改性方面受到了许多关注。张正国等[23]制备了石蜡/膨胀石墨定型复合相变储能材料,分析结果表明复合材料可以提高传热效率;Sarı等[24]研究石蜡吸附到膨胀石墨中形成定形相变材料,发现质量分数为10%的复合材料形状稳定,无需额外存储容器即可直接使用;夏莉[25]通过偏光显微镜观察膨胀石墨/石蜡复合材料,认为7%(质量)的膨胀石墨配比是石墨吸附状态饱和与否的临界值;胡小冬等[26]通过模压法制备石蜡/膨胀石墨定形相变材料,研究发现含有80%石蜡的定形相变材料形状稳定、热导率高、储热密度大,且稳定性好和使用寿命长;华建社等[27]通过对石蜡/膨胀石墨定形复合材料进行热循环实验,发现膨胀石墨含量至少为30%才能保证石蜡不易渗出;翟天尧等[28]采用“熔融吸附-模压成型”方法制备了膨胀石墨/硬脂酸定形相变储能复合材料,发现当EG 质量分数为20%时其径向热导率比纯硬脂酸提高了110 倍;Xie 等[29]确定了80%配比的PA/EG 复合材料的最佳堆积密度,并在此基础上继续添加碳添加剂,研究表明PA/GS/EG具有良好的光热转换性能以及出色的热可靠性;吴韶飞等[30]通过压缩膨胀石墨/棕榈酸定形复合相变材料,发现复合相变材料的热导率具有明显的各向异性;Wu 等[31]制备了石蜡/烯烃嵌段共聚物/膨胀石墨定形相变材料,其中烯烃嵌段共聚物为支撑材料,膨胀石墨为导热添加剂,研究证明EG 提高加热和冷却速率,从而改善整体热性能;周孙希等[32]将膨胀石墨应用到低温相变材料中,癸醇-棕榈酸在添加膨胀石墨后热导率提高了4.3倍;Song等[33]开发了一种适用于冷链物流的十二烷/膨胀石墨定形复合相变材料,EG 含量为16%时复合相变材料热导率比十二烷高出15 倍;Jeon 等[34]通过超声处理制备含0.1%膨胀石墨的正十八烷/膨胀石墨复合相变材料,此方法可以改善极低量膨胀石墨在正十八烷中的分散性并使热导率获得40%的提升;任学明等[35]对碳纳米管掺杂的膨胀石墨/石蜡复合相变材料进行了研究,热导率分析表明碳纳米管优化掺杂量为0.8%(质量分数),此时其热导率可提高约1 倍;Wang 等[36]研究了热循环对5 种不同比例的石蜡/EG 复合材料的热物性的影响,100 个热循环后相变温度和相变潜热均略有下降,分别在1%和3%之内。

目前关于膨胀石墨在复合相变材料中的应用研究虽已较多,但这些研究多侧重于定形相变材料,这就要求较高的膨胀石墨含量。然而提高膨胀石墨含量意味着减少复合相变材料中的有效相变成分,会导致复合相变材料的储能密度下降。且目前研究多集中于相变材料本身的热物性,对其在实际储能单元,尤其是水平管壳式相变储能单元中的换热性能研究还较少。因此,本文通过制备低含量膨胀石墨的石蜡/膨胀石墨复合相变材料(PA-EG),实验研究了石蜡和石蜡/膨胀石墨复合相变材料在水平管壳式相变储能单元中的熔化过程。通过分析熔化过程中的相变材料的温度场和熔化分数变化,探究了添加少量膨胀石墨对石蜡在水平管壳式相变储能单元中的熔化性能的影响,并分析了加热温度对熔化性能的影响,为进一步改良相变材料和优化储能单元结构提供更多参考。

1 实验材料和方法

1.1 实验材料与设备

材料:48~50℃切片石蜡,国药集团化学试剂有限公司;80 目(约188 μm)可膨胀石墨,青岛恒润达石墨制品有限公司。

设备:AUW320 分析天平,岛津;M1-L213C 微波炉,美的;HJ-5多功能恒温搅拌器,常州越新仪器制造有限公司;34970A 数据采集仪,KeySight.Ltd.;DC-2020 低温恒温槽,南京舜玛仪器设备有限公司;HX-020 低温恒温循环器,上海比朗仪器有限公司;玻璃转子流量计(1-11LPM),余姚市瞬测仪表厂;WS246 无刷直流水泵,南京信可电子有限公司;TC3000E热导率测试仪(测量误差为±3%),西安夏溪电子科技有限公司;DSC Q200 差示扫描量热仪,美国TA仪器。

1.2 复合相变材料的制备

取一定量可膨胀石墨置于烧杯,放入微波炉中处理15 s,制得EG。按相应配比用分析天平称取PA 和EG,将PA 固体加热熔化后,加入EG,利用恒温搅拌器在70℃下充分搅拌吸附,即可制得PAEG。本实验中复合相变材料中EG 的质量分数为1%、2%、3% 及4%,分别记为PA-EG1、PA-EG2、PA-EG3和PA-EG4。

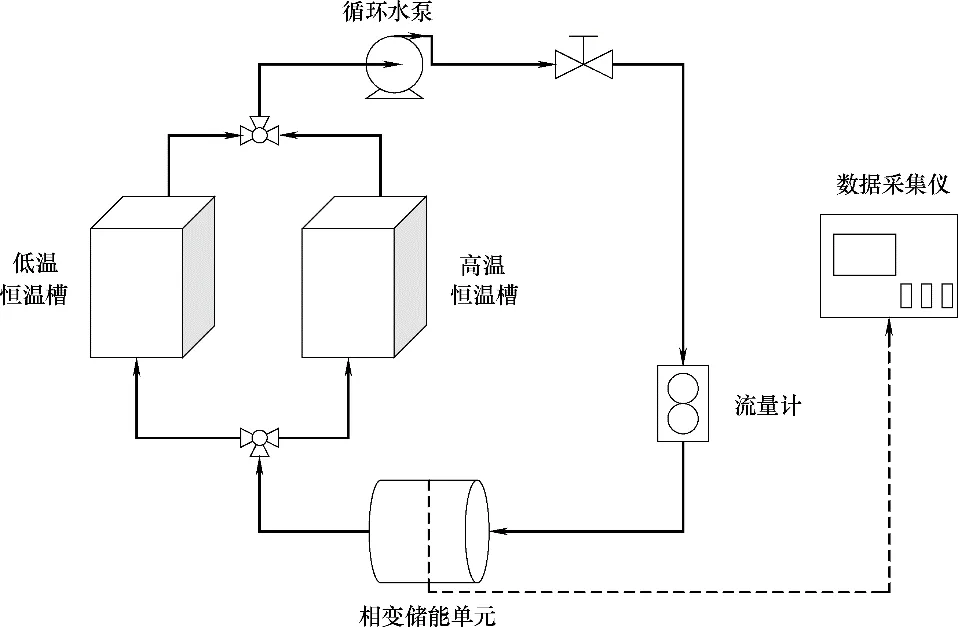

1.3 相变材料熔化性能测试台

搭建了相变材料熔化性能测试台,主要由高/低温恒温槽、相变储能单元、流量计、循环水泵和数据采集仪组成,如图1 所示。高/低温恒温槽可以提供温度恒定的热水/冷水,通过循环水泵使热水/冷水流过相变储能单元,完成相应的测试过程。温度测量使用T 型热电偶,并通过数据采集仪采集记录。具体实验过程为:实验开始前分别将高/低温恒温槽设定为加热温度和初始温度,待恒温槽温度稳定在设定值,开启循环水泵,切换水路至低温循环,去除相变储能单元的历史温度痕迹,待所有测点温度稳定后,切换水路至高温循环,利用高温水加热相变储能单元中的相变材料,待所有测点温度超过相变区间,可认为熔化过程完成。相变储能单元进出口水温温差较小,忽略相变储能单元轴向的温度变化。本实验中,加热温度为60℃、70℃和80℃,初始温度为25℃,环境温度约为25℃。

1.4 相变储能单元

本文采用的相变储能单元是一个长为60 mm的套管式换热器,内管是外径为20 mm的铜管,外管是内径为60 mm的有机玻璃管,管外包裹有保温材料。相变材料在高温状态下填充到内管和外管之间的环形空间中。为了避免熔化时相变材料压力过高,填充时环形空间上方留有一定空隙。其中间截面上布置有15 个测温热电偶,具体位置如图2 所示。考虑到熔化过程的对称性,仅在相变储能单元截面的右半部分布置热电偶。从正上方到正下方每隔45°方向沿径向均匀布置3 个热电偶,热电偶记为Txy。其中,x代表热电偶的方向,从上到下顺时针方向依次记为1、2、3、4 和5;y代表热电偶在径向方向上的相对位置,从内到外依次记为1、2和3。

图1 相变材料熔化性能测试台Fig.1 Melting performance test bench for phase change materials

图2 相变储能单元及温度测点布置Fig.2 Latent heat thermal energy storage unit and temperature measurement point arrangement

本文中,利用加权法[37]计算相变储能单元中相变材料熔化过程的熔化分数。即用测点处的温度Txy代表测点周围控制区域sxy的温度,以此来计算相变材料的熔化分数β。

控制区域sxy的熔化分数βxy为

式中,Ts和Tl分别为固、液相线温度,℃。

相变材料的熔化分数β可通过式(2)计算

本文中,忽略相变储能单元轴向的温度变化。对相变储能单元进行控制区域划分,首先将环形空间均匀划分成8 个大的扇形空间(测点所在径向方向为扇形空间对称轴),然后将每个大的扇形分成3个小的扇形空间,即可获得最终的控制区域。由于周向方向为均匀划分,因此实际的控制区域仅有3种大小不同的控制区域sy(s1、s2、s3),如图3 所示。为了简化示意图,仅展示了3 方向上的控制区域。由于对称性,左边部分的控制区域的温度以右半部分对称位置的温度替代。因此,本文的熔化分数计算式为式(3)

图3 相变储能单元控制区域划分Fig.3 Control area division of latent heat thermal energy storage unit

2 实验结果与讨论

2.1 复合相变材料的物性分析

制备的4 种PA-EG 在70℃下的形貌如图4 所示。随着EG 比例的增加,熔融状态下PA-EG 中未被吸附的PA 越少,且PA-EG 在形态上逐渐从流态趋向与EG 相同的固态。当EG 质量分数为4%时,即使加热到70℃,PA-EG4 中也无法观察到可自由流动的PA。PA-EG4 完全变为固体形态,且呈现出颗粒聚集状。PA-EG4 中含有较多的孔隙,这不利于热导率的提高。张钦真[38]的研究中也观察到类似情况。因此,本文仅研究自然状态下无孔隙的低配比PA-EG,即EG的质量分数低于4%。

根据上述分析,仅对PA 和3种PA-EG(1%、2%、3%)在常温下的热导率λ进行了测试,结果如图5所示。添加EG 后,PA-EG 的热导率有较大提高,且热导率随EG 质量分数的增加而增加。因此,3 种PAEG 中PA-EG3 的热导率相较PA 提升幅度最大,其热导率比PA 提高了7 倍。因此,本文考虑选择PAEG3来进行熔化性能测试。

图5 PA和PA-EG的热导率Fig.5 Thermal conductivity of PA and PA-EG

图4 4种PA-EG在70℃下的形貌Fig.4 Morphology of four PA-EG at 70℃

图6 PA和PA-EG3的DSC曲线Fig.6 DSC curves of PA and PA-EG3

对PA 和PA-EG3 进行差示扫描量热分析。测试温度范围为10~80℃,升温速率为5℃/min,氮气气氛。如图6 所示,PA 和PA-EG3 的DSC 曲线上均有两个明显的峰。其中,左侧的峰为固-固相变峰,右侧的峰为固-液相变峰[23]。PA 和PA-EG3 的固-液相变的起始温度和峰值温度分别为46.58℃和52.21℃、44.58℃和51.97℃。可以看到,添加EG 前后PA 的相变温度变化不大。此外,PA-EG3 的固-液相变潜热(147.5 J/g)略小于PA(152.6 J/g),约为PA的96.7%,这与PA-EG3 中的PA 质量分数相近。可见,添加3%EG 后的PA-EG3 仍具有良好的相变性能。因此,最终确定使用PA-EG3 作为待测材料进行熔化性能测试,PA为对照组材料。

2.2 两种相变材料的熔化性能对比

以加热温度为80℃时的实验结果为例,对比分析PA和PA-EG3两种相变材料的熔化性能。

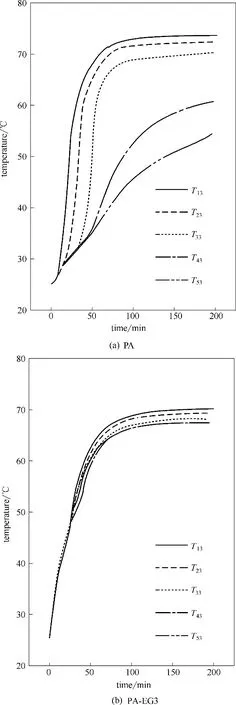

图7 是两种相变材料熔化过程中最外层测点(y=3)的温度变化。对于PA,熔化过程中不同方向上的测点温度差异十分明显。1、2、3 方向上的测点温度上升速度较快,而4、5 方向上的测点温度上升速度相对较慢。75 min 时,T13、T23、T33三个测点的温度已分别达到了72℃、71℃、68℃,而此时T43、T53的温度仅分别为46℃、41℃。而PA-EG3 的熔化过程中不同方向上的测点温度变化差异相对较小,前25 min 五个测点的温度几乎一致。150 min 时,PAEG3的五个测点间的最大温差仅为3℃,而同一时刻PA 五个测点间的最大温差已达23℃。两种相变材料不同方向的温度变化规律不同的主要原因在于,PA的熔化过程中存在较为强烈的自然对流效应,熔化后的高温PA 液体具有向上运动的趋势,加速了上部PA 的熔化和温度提升;而在PA-EG3 中,大量的PA 被吸附到EG 中,可自由流动的PA 含量较少,因此自然对流效应十分微弱。

以两种相变材料3 方向测点为例,分析径向方向的温度变化规律。如图8 所示,两种相变材料的温度变化规律较为相似,同一方向的测点温度均为由内到外逐渐降低。不同的是,PA的熔化过程受自然对流影响较大,因此距离加热壁面远近带来的相变材料导热热阻变化对温度的影响较小。如图所示,PA 在50 min 左右三个测点间的温差较小,且150 min 时PA 三个测点间的最大温差也略小于PAEG3三个测点间的最大温差。

图7 两种相变材料熔化过程中最外层测点(y=3)的温度变化Fig.7 Temperature variation of the outermost measurement point(y=3)during the melting of two phase change materials

图8 两种相变材料熔化过程中3方向测点的温度变化Fig.8 Temperature variation in 3 direction during the melting of two phase change materials

根据前述方法计算两种相变材料的熔化分数随时间变化,如图9 所示。从图中可以看出,PAEG3 的熔化速率明显快于PA。以熔化分数达到1的完全熔化时间来看,PA-EG3 比PA 缩短了78.16%。这说明了采用PA-EG3可以显著加快熔化过程。结合图7分析产生这一现象的原因。以最外层测点为例,PA-EG3 的1、2、3、4 和5 方向测点完全熔化所需时间分别为PA 的124.81%、101.46%、65.91%、37.86%和18.02%。由于PA-EG3 熔化过程中自然对流效应较弱,导致PA-EG3 的高热导率并没有给1、2 方向的相变材料熔化带来改善,反而有所减弱。但对受自然对流效应影响较小的储能单元中下部的3、4、5方向的相变材料熔化却有极大的改善。由此可见,PA-EG3 整体熔化速率较快主要源于较高的热导率能够提高相变储能单元中下部相变材料的熔化速率。

图9 两种相变材料的熔化分数随时间变化Fig.9 Melting fractions of two phase change materials over time

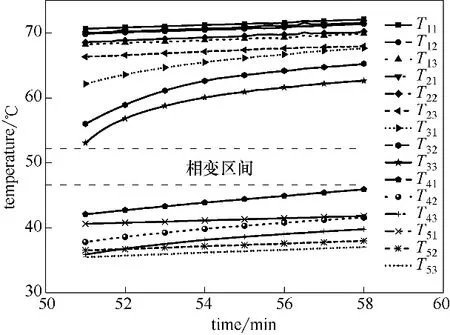

此外,与PA-EG3熔化分数曲线较为平滑不同,PA 的熔化分数曲线出现多个平台。出现这种情况是由于实验中布置的测点数有限,而PA 熔化过程中不同方向的测点温差较大,会出现某一段时间所有测点温度均不在相变区间的情况。以51~58 min这一时期的熔化分数平台为例,图10是这一时期15个测点的温度随时间变化。可以看到,此时1、2、3方向上的测点温度均在相变区间之上,而4、5 方向的测点均在相变区间之下。所有测点的温度均不在相变区间内,因此造成了熔化分数不变的现象。

2.3 加热温度对相变材料熔化性能的影响

图10 PA的15个测点温度随时间变化(51~58 min)Fig.10 Temperature variation of 15 measurement points of PA(51—58 min)

为探究加热温度对相变材料熔化过程的影响,测试了60℃、70℃和80℃三个加热温度下PA 与PAEG3 熔化过程。图11 为PA 与PA-EG3 在不同加热温度下的熔化分数随时间变化。从图中可以看出,不同加热温度时相变材料的完全熔化时间有较大差异。当加热温度从80℃降低到70℃时,PA 与PAEG3 的完全熔化时间分别增加了121.16% 和107.62%。由此可见,加热温度下降会导致完全熔化时间显著增加,且相同温降下PA-EG3 的完全熔化时间增加幅度要更小。当加热温度继续下降到60℃时,PA 的熔化过程特别缓慢,1200 min 时熔化分数仅达到0.57;而PA-EG3 的完全熔化的时间相比80℃增加了470.40%。这说明过低的加热温度会导致PA 在长时间内都无法完全熔化,而相同温度下的PA-EG3 却仍可在相对较短的时间内完全熔化。因此,采用PA-EG3 可以在一定程度上减小加热温度降低对熔化过程的不利影响。

3 结 论

制备了低质量分数的石蜡/膨胀石墨复合相变材料,根据热导率和DSC 测试结果选择PA-EG3 与PA 进行了熔化性能实验。探究了PA 和PA-EG3 在水平管壳式相变储能单元中的熔化过程,并分析了加热温度对两种相变材料熔化性能的影响。结论如下。

(1)PA-EG 的热导率随EG 质量分数的增加而增加。PA-EG3 的热导率比PA 提高了7 倍,且其相变温度和相变潜热与PA相差不大。

(2)向PA 中添加EG 会减弱PA 熔化过程中的自然对流现象。但由于PA-EG 具有更高的热导率,因此完全熔化时间更短。PA-EG3 在80℃加热温度时可以使熔化过程缩短78.16%。

图11 两种相变材料在不同加热温度下的熔化分数随时间变化Fig.11 Melting fraction over time of two phase change materials at different heating temperatures

(3)降低加热温度均会显著增加两种相变材料的完全熔化时间,但加热温度对PA-EG3 熔化性能的影响要小于对PA 的影响。因此,采用PA-EG3可以解决PA 在60℃加热温度下较长时间内也无法完全熔化的问题。

(4)复合相变材料PA-EG3在水平管壳式相变储能单元中的增强熔化特性使其在太阳能利用、余热回收等领域中具有良好的应用前景,下一步将针对复合相变材料的释能过程开展研究,为实际应用和推广提供更多参考。

符 号 说 明

s——控制区域的面积,m2

T——温度,℃

Tl——液相线温度,℃

Ts——固相线温度,℃

β——熔化分数

λ——热导率,W/(m·K)

下角标

x——热电偶周向方向,从上到下顺时针方向依次记为1、2、3、4和5

xy——x方向的第y个热电偶

y——热电偶在径向方向上的相对位置,从内到外依次记为1、2和3