基于频谱分析的全钢载重子午线轮胎花纹噪声优化

张春生,侯丹丹,廖发根,项大兵,危银涛

(1.中策橡胶集团有限公司,浙江 杭州 310018;2.清华大学 汽车安全与节能国家重点实验室,北京 100084)

轮胎噪声的产生机理非常复杂,U.Sandberg等[1]将轮胎噪声产生机理分为机械振动机理和空气动力学机理两大类,实际上两部分噪声会相互耦合,很难在试验中进行解耦。轮胎噪声性能与花纹结构密切相关,轮胎花纹结构的优化设计是降低轮胎噪声最有效的方法。对于轮胎花纹的设计开发,其研究方法主要有试验和模拟仿真。近年来,随着计算机技术的发展,采用模拟仿真方法进行轮胎噪声机理的研究逐渐成熟。Y.Nakajima等[2]、K.Sungtae等[3]、王琦等[4]、冯希金[5]、余洁冰等[6]和赵崇雷等[7-8]提出相关仿真分析方法,对轮胎振动噪声和气动噪声展开大量研究工作。

相比模拟仿真,测试分析是对轮胎噪声研究最直接有效的方法。常规轮胎花纹开发流程如图1所示。首先工程师对轮胎花纹进行经验设计,然后生产实际轮胎并雕刻花纹,最后进行性能试验和方案改进。

图1 轮胎花纹开发流程

本工作根据上述开发流程,首先对待优化轮胎与对标轮胎进行噪声测试,对比分析二者的噪声频谱特性,诊断出待优化轮胎的主要噪声源。在此基础上,采用轮胎花纹节距优化理论及节距优化软件对原始花纹进行优化,并对重新雕刻优化后花纹的轮胎进行噪声测试,验证轮胎噪声频谱诊断方法的有效性。

1 轮胎噪声产生机理

通过噪声频谱分析法改进轮胎花纹设计首先需明确频谱中各峰值所对应轮胎噪声的发声机理,才能有针对性地提出花纹改进及其优化方向。

在滚动轮胎与路面接触的过程中,振动噪声和气动噪声的分析可以分为接地前端、完全接地和接地后端3个区域。轮胎接地过程中不同部位的噪声发声机理如图2所示。

图2 滚动轮胎接地时主要的噪声发声机理

1.1 泵浦噪声

轮胎花纹沟从接地前端区域Ⅰ经过完全接地区域Ⅱ再到接地后端区域Ⅲ的过程中,体积经历压缩和扩张的变化。在接地前端区域Ⅰ,轮胎花纹沟体积减小,空气从接地前端花纹沟中泵出;在接地后端区域Ⅲ,花纹体积由封闭状态打开,体积增大,空气吸入花纹沟内。接地前后端空气的泵出与吸入的流动形成空气泵浦噪声。

R.E.Hayden[9],S.Samuels[10]和K.Plotkin等[11]都对泵浦噪声进行了相关研究,K.Plotkin通过试验得出泵浦噪声远场噪声声压级(p)的计算公式如下:

式中,ρ0为静态空气密度,Q″为花纹沟体积变化的二阶导数,V为车速,L为测点到声源的距离。

1.2 管腔共振噪声

在完全接地区域Ⅱ,如果存在横向或纵向沟槽,接地区域内花纹沟和路面形成类似两端开口的“管腔结构”,管腔沟槽在轮胎与路面的相互作用下,轮胎胎体的振动使沟槽内的气体不断受到挤压和释放,从横向花纹沟的两侧或纵向花纹沟的前后端排出,形成管腔共振噪声。由声学理论得知,其发声的波长(λn)和频率(fn)取决于路面和轮胎花纹沟的几何形状,相应公式如下:

式中,le为管子的有效长度,c为声速,n为模态阶次,n=1,2…。

如果花纹所有节距长度和排列顺序不当,随着轮胎速度的变化,当花纹管腔共振频率与花纹泵浦噪声频率吻合时,管腔共振噪声会明显增大,而变节距花纹设计和一定的节距排列则可有效改善这种情况。

1.3 振动噪声

在接地前端区域Ⅰ,轮胎花纹块撞击路面时发生机械振动并产生振动噪声,振动噪声是轮胎花纹特性与路面纹理相互作用的共同结果。在完全接地区域Ⅱ,轮胎花纹受到滚动轮胎振动的影响,花纹块发生径向、切向和侧向的变形;同时,由于滑动摩擦系数随接触时间相对速度增大而减小,产生粘滑效应,轮胎的粘附机理一般在轮胎受到较大切向力(如加速、制动、转向等工况)时较为明显。在接地后端区域Ⅲ,轮胎花纹脱离路面,迅速从压缩状态恢复原状,导致花纹块发生径向和切向振动,称为振动噪声。轮胎花纹的振动及胎冠振动传递到胎侧引起胎侧的振动,由胎侧向外辐射噪声。

2 轮胎通过噪声测试

2.1 试验样品

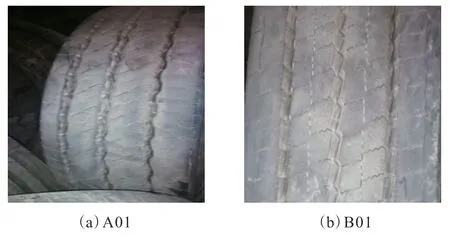

待优化轮胎型号为A01,对标轮胎为国外知名品牌,型号为B01,试验轮胎规格为275/70R22.5,花纹样式如图3所示。

图3 轮胎花纹样式

2.2 试验方法

本工作采用的噪声测试方法为欧盟标签法ECE R117中所规定的轮胎通过噪声测试方法,试验现场如图4所示。试验车辆沿图中所示的竖直中心线C-C′行驶,按指定速度从A-A′端空挡滑行(关闭发动机并切断离合器)经过试验区域至B-B′端,通过两侧的声级计记录车辆每次通过时噪声的最大值[12],同时记录噪声频谱数据。

图4 轮胎室外通过噪声测试示意

依据法规要求,每套轮胎在60~80 km·h-1的速度范围内均匀选取8个测试点(测试过程中选择62,64,66,68,72,74,76和78 km·h-1共8个测试点,每个测试点控制速度误差在±1 km·h-1范围内)。最终将8个测试点的数据归一化到速度为70 km·h-1工况下的等效声压级。

3 结果与讨论

3.1 初始花纹方案测试结果

A01和B01两种轮胎的测试噪声声压级分别为73和71 dB(A)。可以看出,待优化轮胎的噪声声压级比对标轮胎大2 dB(A),因此需要进行频谱分析,以确定噪声优化方向。

3.2 频谱分析

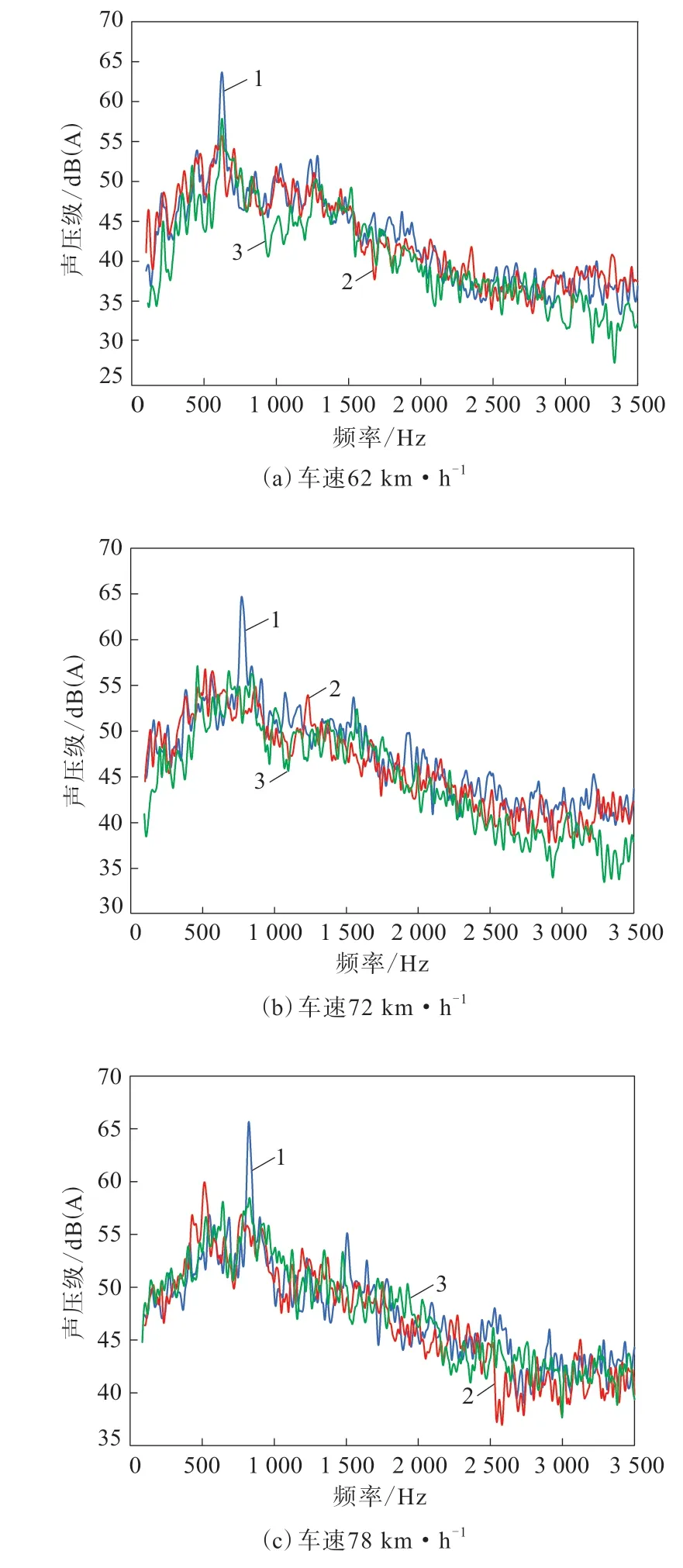

为分析待优化轮胎的主要噪声源,需对其噪声频谱进行分析。在后续分析过程中,选择每种轮胎速度在(72±1)km·h-1工况下的数据作为分析对象。A01和B01轮胎在不同速度工况下的噪声频谱对比如图5所示。

图5 A01和B01轮胎的噪声频谱

从图5可以看出,在100~3 500 Hz频率范围内两种轮胎的声压级变化趋势较为一致,这与两种轮胎花纹在声学特征上高度相似有关。但是,在不同速度下A01轮胎都在600~900 Hz频率范围内出现明显的噪声峰值,而且随着速度的增大,峰值向高频方向移动。结合这两点趋势,初步推断该噪声峰值是由速度相关性声源产生。

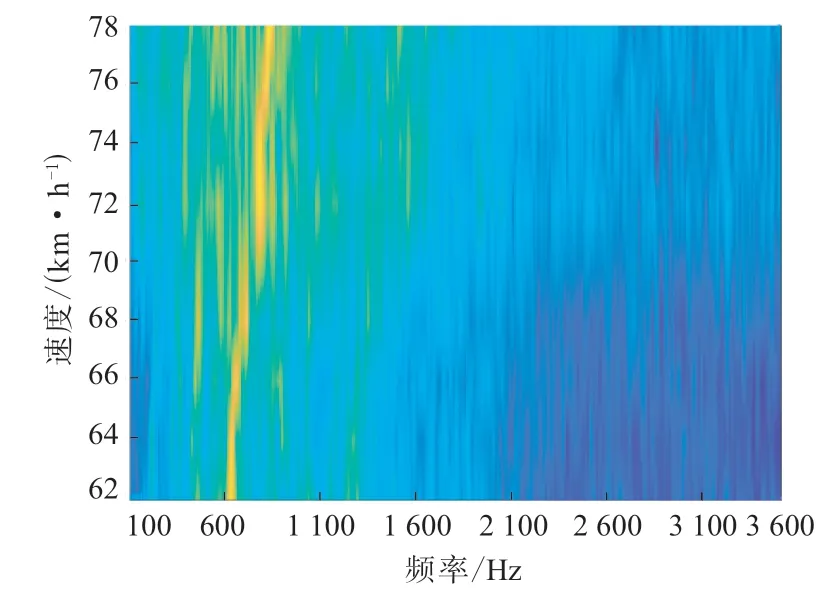

为了进一步分析峰值噪声形成的具体原因,重点研究A01轮胎噪声幅值随速度和频率变化的Colormap图(见图6)。从图6可以清晰地看出A01轮胎的噪声Colormap图存在明显的阶次噪声成分(图中表现为黄色倾斜线条)。

图6 A01轮胎的噪声Colormap图

已知A01轮胎周长为3 034.8 mm,花纹周节数为54。根据节距噪声频率计算公式:

式中,ve为轮胎滚动速度,Np为花纹周节数,rt为轮胎滚动半径。

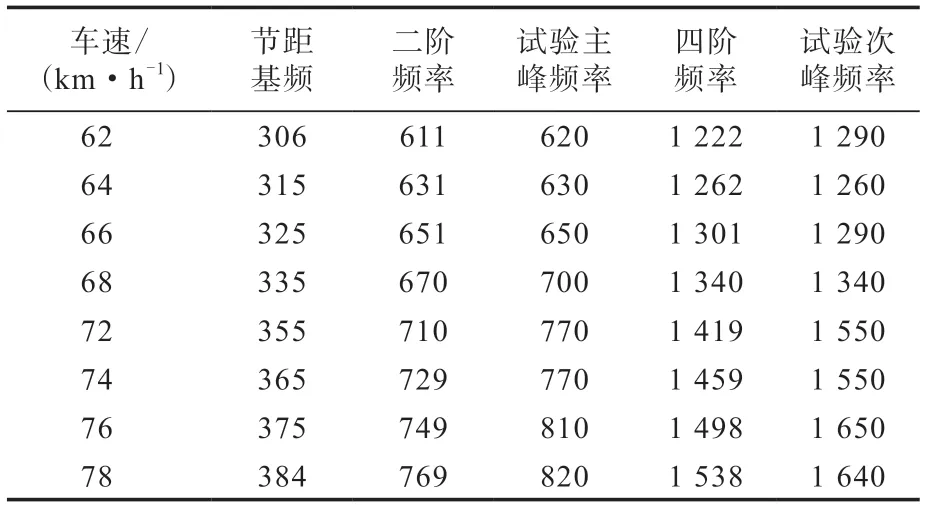

得到花纹节距噪声峰值频率如表1所示。

表1 A01轮胎节距噪声频率理论与试验结果 Hz

从表1可以看出,在不同车速工况下,A01轮胎试验频谱均在二阶节距频率处产生较大峰值,而且在四阶节距频率处再次产生峰值。通过原始设计参数可以分析出该轮胎中节距噪声出现明显峰值的主要原因是其使用了周期性的节距排列方案,导致声能量在频域内过于集中,从而产生较大的节距噪声峰值。后续主要改进方案是对其重新进行节距设计和节距排列优化,以降低噪声的节距峰值,从而降低整体通过噪声水平,使其噪声频谱更加接近对标轮胎。

3.3 花纹优化及测试结果

根据初步诊断结果,A01轮胎噪声偏大的主要原因是花纹节距噪声峰值偏大。通过采用清华大学轮胎力学课题组自主研发的低噪声轮胎花纹节距优化软件对A01轮胎花纹节距个数和排列顺序进行了优化。优化前(A01)和优化后(A01′)轮胎花纹的节距参数和排列方式如表2所示。

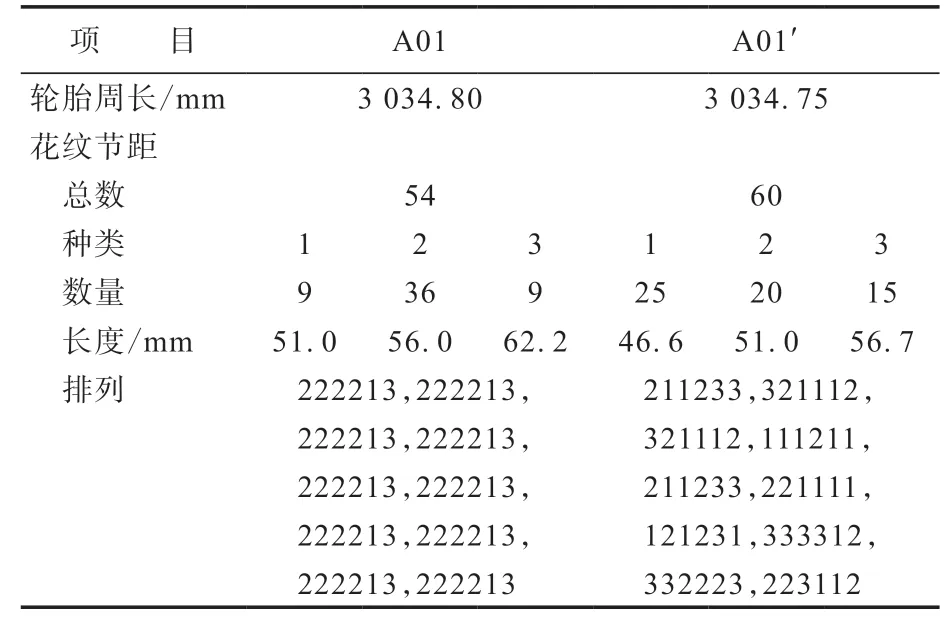

表2 A01和A01′轮胎花纹的节距参数和排列方式

根据优化后的A01′花纹设计方案重新雕刻轮胎花纹进行噪声测试,通过噪声声压级比A01轮胎降低2 dB(A)。轮胎花纹优化后与优化前及对标轮胎的噪声频谱对比如图7所示。

从图7可以明显看出:花纹节距排列优化后的轮胎在不同测试速度下的噪声频谱峰值均得到了有效消除;优化后轮胎不仅在声压级上与对标轮胎一致,而且频谱规律非常相近。因此二者的花纹设计方案在轮胎噪声特性上实现了较为精准的对标。

图7 轮胎花纹优化后与优化前及对标轮胎的噪声频谱对比

综合优化前后轮胎的通过噪声声压级、频谱特性以及优化后轮胎与对标轮胎的频谱结果,验证了该节距优化方法的有效性,同时也体现了频谱分析法在轮胎噪声优化过程中的重要作用。

4 结语

本工作首先对待优化轮胎和对标轮胎进行通过噪声测试,基于轮胎通过噪声的频谱特性和Colormap图分析,诊断出待优化轮胎的主要噪声源是由花纹节距设计与排列不当引起的。在此基础上,采用节距优化理论对待优化轮胎花纹进行节距排列和优化,对优化后轮胎进行通过噪声测试,轮胎通过噪声声压级比优化前降低2 dB(A)。进一步分析优化后的轮胎频谱特性,在不同试验速度下的噪声频谱峰值均得到了有效消除,且其噪声频谱更加接近对标轮胎在相同试验条件下的噪声频谱。试验结果表明,对待优化轮胎的噪声源诊断结果是有效的,同时体现了轮胎花纹节距设计与优化在降低轮胎噪声设计中的重要作用。