时温作用下溶解性胶粉改性沥青流变性能研究

郭仪南 李 旭 底江天

(成都交通投资集团有限公司 成都 610041)

胶粉改性沥青实现了废旧轮胎资源的再生利用,近些年一直是国内外研究的热点内容。但是普通胶粉改性沥青具有黏度大、施工和易性与稳定性较差的缺点,为改善这些缺点,TB沥青应运而生。

TB沥青(terminal blend 胶粉改性沥青)是一种经过高温剪切脱硫后的胶粉改性沥青,具有稳定性佳、施工和易性好等特点。鉴于其在三氯乙烯中的溶解度可以达到99%以上,也可称其为“溶解性胶粉改性沥青”。目前,对溶解性胶粉改性沥青的性能评价主要集中在路用性能研究,主要分为试验路评价[1]、加速加载试验[2]、混合料室内试验[3],且多集中于美国。国内针对溶解性胶粉改性沥青的性能研究不多。

柴冲冲[4]对溶解性胶粉改性沥青的性能进行了评价,并对溶解性胶粉改性沥青的机理进行了探讨。黄卫东[5]发现溶解性胶粉改性沥青混合料的自愈合能力优于SBS改性沥青。WANG和LI等[6-7]发现溶解性胶粉改性沥青具有良好的低温和疲劳性能,但是高温性能较差。

虽然溶解性胶粉改性沥青在国内外有一定的研究成果,但主要集中于路用性能评价验证等方面,在流变性能方面的基础性研究非常薄弱。此外,溶解性胶粉改性沥青作为一种复杂的混合物,伴随复杂的化学反应,呈现出比SBS改性沥青更复杂的流变特性,故本文对此进行系统分析和试验。

1 试验材料及方法

本文采用ESSO基质沥青与苏州产30目废轮胎橡胶粉(此橡胶粉主要成分为弹性体、硫化剂、油分以及其他添加剂等),使用机械搅拌机在220~280 °C温度下反应2~8 h,共制备16个样品,胶粉含量为20%,不同反应温度、反应时间的沥青及其代号见表1。

表1 不同反应温度、反应时间的沥青及其代号

通过离析试验的软化点差值评价沥青的存储稳定性;通过布氏旋转黏度试验的135 ℃旋转黏度来判定沥青的施工和易性;通过动态剪切流变(dynamic shear rheometer,DSR)时间扫描试验的高温连续分级温度、相位角和通过多应力蠕变回复试验的不可恢复蠕变柔量指标Jnr3.2来评价沥青的高温性能;通过低温弯曲蠕变试验的低温劲度、蠕变速率、低温连续分级温度来评价沥青的低温性能。

2 试验结果及讨论

2.1 存储稳定性

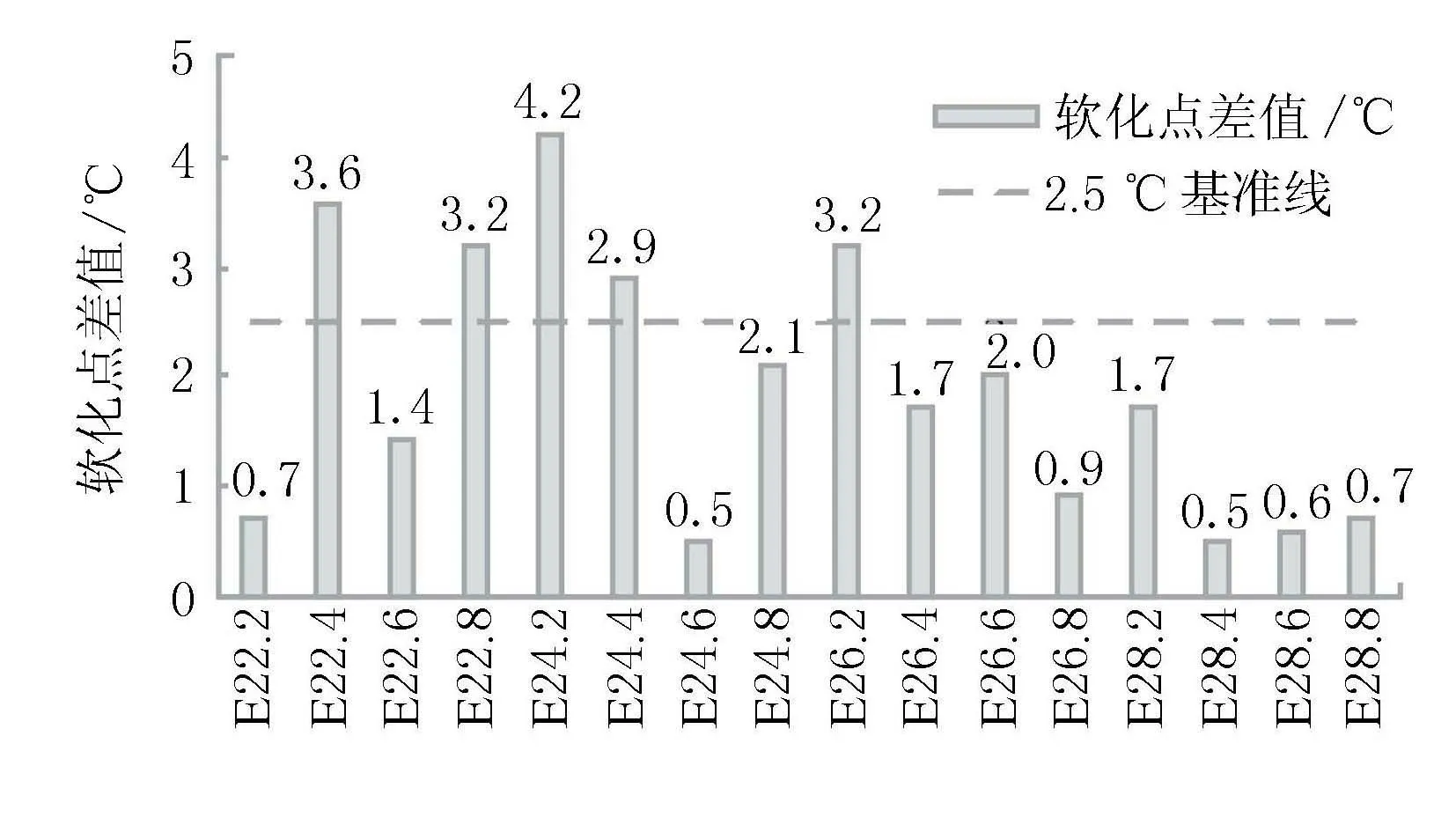

改性沥青的存贮稳定性对工程使用具有重要的影响。不同温度、时间条件下制备的溶解性胶粉改性沥青的离析试验结果见图1。

图1 离析试验结果

由图1可见,随着温度升高、搅拌时间延迟,沥青存贮稳定性总体上得到改善。故本文使用的高温制备方法,在适当的条件下可以获得热存贮稳定性良好的胶粉改性沥青。

2.2 布氏黏度

135 ℃布氏黏度主要用来评价在施工过程中沥青的泵送性及混合料的施工和易性,目前JTG F40-2004《公路沥青路面施工技术规范》中要求聚合物改性沥青的135 ℃黏度不大于3 Pa·s。

反应温度、时间对沥青135 ℃布氏黏度的影响见图2。

图2 反应温度、时间对布氏黏度的影响(135 ℃)

由图2可知,220 ℃温度下反应2~8 h,240 ℃下反应2~4 h的TB沥青的黏度大于3 Pa·s,不利于施工。反应时间为2 h时,温度从240 ℃升到260 ℃引起沥青黏度大幅降低,降低幅度比温度从260 ℃升到280 ℃时的黏度降低幅度要大得多。由此表明,260 ℃温度下,胶粉在沥青中发生了较为显著的脱硫降解。总体上,随着反应温度的升高及反应时间的延长,135 ℃黏度呈下降趋势。例外的是,当反应温度为280 ℃时,反应时间由4 h延长到6 h、8 h,黏度反而呈增长趋势。这可能是由于基质沥青在高温反应条件下,发生氧化老化造成。但对于260 ℃反应温度,从4 h延长到6 h、8 h,黏度并没有出现增长的现象。这说明胶粉在基质沥青发生脱硫降解对黏度的降低作用与基质沥青的老化对黏度的增长作用是相互博弈的过程。对于260 ℃反应温度,胶粉脱硫降解对黏度降低的贡献超过了基质沥青老化所带来的黏度增长作用,因而总体上,黏度依然是降低的。但是对于280 ℃反应温度,由于反应4 h后,胶粉已经发生了很显著的脱硫降解,继续延长反应时间,脱硫降解对黏度降低的贡献小于沥青老化所带来的黏度增加,因而总体上表现为黏度的增长。

2.3 高温性能

高温反应条件下,由于胶粉发生脱硫降解,胶粉原有的硫化交联结构发生一定程度的破坏,对力学性能产生较为不利的影响,表现为复数模量的降低,以及相位角的增大。通过对比沥青的高温连续分级温度,可以在一定程度上反映出胶粉的脱硫降解对改性沥青高温性能的影响。

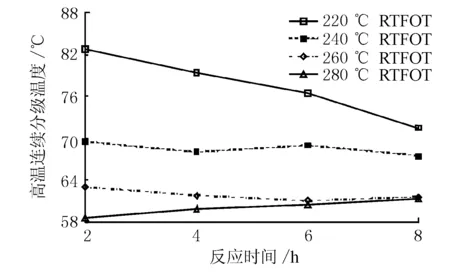

反应温度、时间对沥青高温连续分级温度的影响见图3。

图3 反应温度、时间对高温连续分级温度的影响

从图3中可以看出,在各反应时间下,随着反应温度的升高,高温连续分级温度是逐步降低的,但在6 h、8 h反应时间下,260 ℃与280 ℃之间的高温连续分级温度很接近,由此可以推断,260 ℃温度下反应6 h,胶粉基本上已经达到充分的脱硫降解,而继续升高反应温度,则对高温连续分级温度影响很小。此外还发现,260 ℃温度下继续反应至8 h,连续分级温度有少许增加,可以推断,260 ℃温度下反应时间由6 h延长至8 h产生的连续分级温度的增长是由于老化造成的。当反应温度进一步提高至280℃,同样由于老化的原因,高温连续分级温度呈增大趋势,这与黏度分析中280 ℃下延长反应时间造成的黏度增长是相互映衬的。由此,为避免过度的老化,且让胶粉发生较为充分的脱硫降解,260 ℃、6 h是比较合适的反应条件。

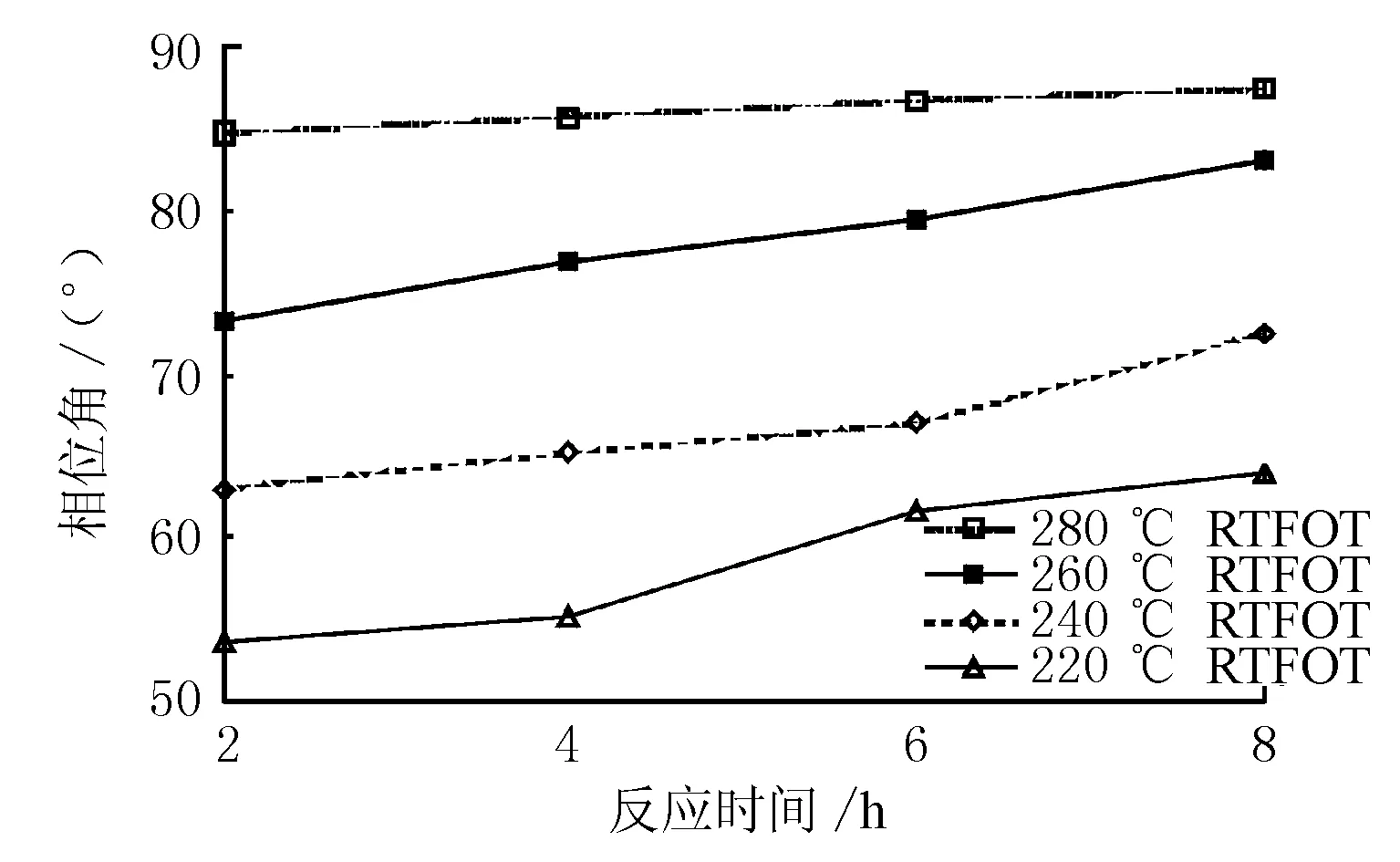

相位角可以用来表征沥青的黏弹性比例,较低的相位角意味着沥青材料具有更多的弹性。通过观察相位角的变化,在一定程度上可以看出胶粉脱硫降解对高温性能的影响。

在64 ℃、10 rad/s试验条件下,反应温度、时间对相位角的影响见图4。

图4 反应温度、时间对相位角的影响(10 rad/s, 64 ℃)

由图4中很明显地看到提高反应温度和延长反应时间均会导致相位角增大,意味着沥青弹性比例的逐步减小,这是由于胶粉的交联结构在高温作用下不断破坏导致的。从相位角对反应时间的敏感性来看,220,240,260 ℃反应温度下,相位角变化均很敏感;而280 ℃反应温度下,相位角变化幅度则相对较小,这再次说明280 ℃温度下反应2 h已经造成了严重的交联网络结构的破坏,相位角高达84.87°,继续延长时间则不会带来显著的相位角变化,这与黏度、高温连续分级温度的结果是一致的。

MSCR不可恢复蠕变柔量指标Jnr3.2与混合料车辙具有良好的相关性。在64 ℃的MSCR试验温度下,反应温度、时间对Jnr3.2的影响见图5。

图5 反应温度、时间对Jnr3.2的影响(MSCR试验温度64 ℃)

由图5可见,在相同的反应时间下,升高温度会导致Jnr3.2增长,说明高温性能变差,特别是反应温度升高至260 ℃,4~8 h反应时间下,Jnr3.2具有较大的跃升。当脱硫降解反应程度加剧时,胶粉对力学性能的贡献则发生较大的下降,体现在不可恢复蠕变柔量的增长,也就是不可恢复应变发生增长。与高温连续分级温度的观察结果相一致的是,在280 ℃时,Jnr3.2随着反应时间的推进是不断降低的,这意味着高温性能逐渐改善,这同样是老化造成的。

2.4 低温性能

胶粉类改性沥青低温性能优异,对于溶解性胶粉改性沥青,由于橡胶中原有的交联结构发生了严重的破坏,低温性能的优势是否能够保持尚不清楚。研究将从反应条件对低温流变性质的影响展开。

不同反应条件制备的样品在原样状态时的低温劲度S值见图6,其中图6a)为-18 ℃低温劲度,6b)为-24 ℃低温劲度。

图6 不同反应条件下样品原样状态的低温劲度

从图6可以看出,反应条件由220 ℃、2 h演化到280 ℃、8 h,胶粉改性沥青的低温劲度S总体上呈现攀升的趋势。特别地,280 ℃、8 h样品的劲度S值增长至220 ℃、2 h样品劲度S值的4倍左右。根据Marasteanu的研究[8],温度应力的发展主要决定于劲度,劲度大的沥青产生的温度应力大,对低温性能不利。胶粉与沥青反应的过程中,在脱硫降解的过程中,低温劲度值发生一定程度的增长;当胶粉脱硫降解反应达到较充分状态后,如果继续延长反应时间,则会导致劲度出现大幅的增长(比如280 ℃下,随着反应时间的延长,劲度明显出现更快地增长)。

不同反应条件制备的样品在原样状态时的蠕变速率m值见图7。图7a)为-18 ℃蠕变速率,图7b)为-24 ℃蠕变速率。蠕变速率m值反映的是沥青的松弛性能,m值越大则代表低温产生温度应力越易于松弛。从图7可以看出在260 ℃、4 h之前,随着反应条件的推进,m值是不断增长的。从这个角度来看,在胶粉的脱硫降解过程中,胶粉改性沥青的松弛性能不断提高,当达到充分脱硫降解状态后(260 ℃、6 h及之后),松弛性能又发生损伤。而m值的大小主要取决于轻质组分,在胶粉脱硫降解的过程中,一些胶粉中的成分得到释放,对松弛性能起到正面的促进作用,但达到充分降解状态后,如果让胶粉与沥青继续反应,则沥青的老化因素开始占据主导作用,轻质组分的挥发则又损害了松弛性能。

图7 不同反应条件下样品原样状态的蠕变速率m值

从以上关于原样胶粉沥青的低温流变性质分析可知,在胶粉脱硫降解过程中,虽然低温劲度会发生增长,但同时松弛性能得到改善,脱硫降解对低温流变性质的影响无法断言;但可以确定,脱硫降解充分后进一步反应会导致低温性质发生较为严重的损伤。进一步对PAV老化的样品进行低温流变性能的研究,并与对照组沥青进行比较,将有利于认识脱硫降解过程对低温性能的影响。

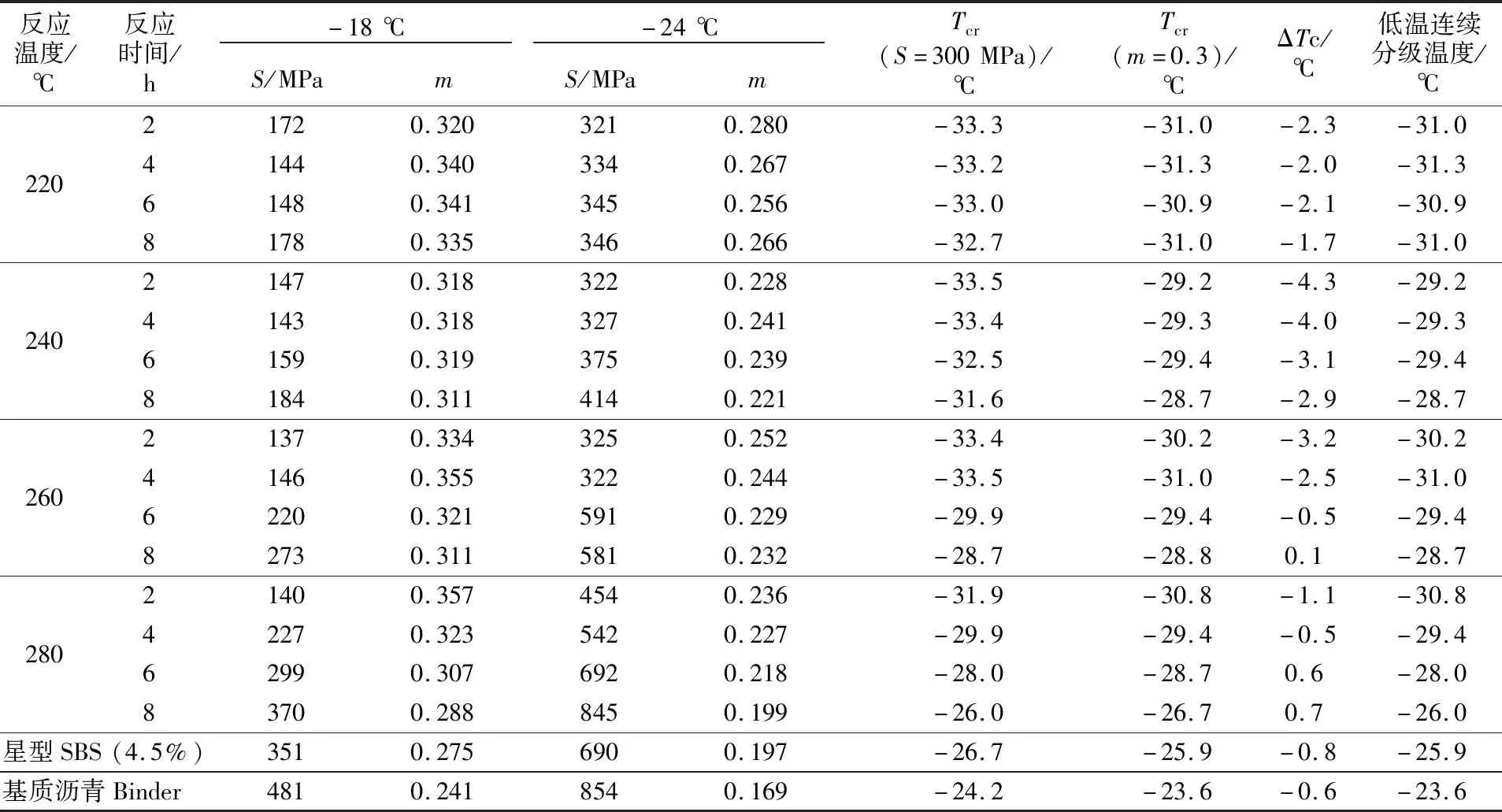

不同反应条件下的PAV样品的低温性质见表2。根据ASTM D7643,分别以S=300 MPa和m=0.3为控制,进行对数线性和线性差值得到临界温度Tcr,计算两者的分级温度差ΔTc ,并将基于S、m计算的临界温度Tcr中的较高值确定为低温连续分级温度。

表2 不同反应条件下PAV样品的低温性质

低温劲度增长促使沥青的温度应力增长,对沥青低温性能不利,而蠕变速率增长有利于提高沥青的松弛性能,对沥青低温性能有利。从表2中数据来看,在胶粉脱硫降解过程中,部分沥青低温劲度增长的同时蠕变速率也在增长,部分沥青低温劲度和蠕变速率变化幅度很小,因此沥青的低温性能总体上变化不大,表现在数值上为低温连续分级温度虽然存在一些波动,但差距并不是很大。只有280 ℃、8 h这一个样品因低温劲度增长过多而削弱了沥青的低温性能,表现在数据上为低温连续分级温度高于-28 ℃。与对照组的基质沥青、SBS改性沥青相比,溶解性胶粉改性沥青的低温连续分级温度明显具有优势。

3 结语

本文从存贮稳定性、高温性能、低温性能的流变性质对不同时间和温度作用下的溶解性胶粉改性沥青进行了研究,得出以下结论。

1) 随着降解反应的推进,胶粉改性沥青黏度降低、存贮稳定性改善,但牺牲了高温性能(高温连续分级温度降低、MSCR柔量增长、相位角增长)。

2) 胶粉脱硫降解过程中,虽然低温劲度会发生增长,但同时松弛性能得到改善,脱硫降解充分后进一步反应由于老化作而导致低温性质发生较为严重地损伤。基于PAV长期老化后的低温连续分级温度,可以判断溶解性胶粉改性沥青在低温性能上较基质沥青、SBS改性沥青具有明显优势。

3) 260 ℃、6 h这一反应条件是溶解性胶粉改性沥青制备过程中脱硫降解反应主导向老化反应主导过渡的临界条件,实现了当前研究条件下的充分脱硫降解状态。