过热蒸汽预处理对牛肉品质的影响

彭佳欢,张春江,高 原,张 泓,黄 峰,张 良,*,赵志磊

(1.河北大学质量技术监督学院,河北保定 071000; 2.中国农业科学院农产品加工研究所/农业部农产品加工综合性重点实验室,北京 100193; 3.保定市市场监督管理局食品执法支队食品药品检验所,河北保定 071000)

中国传统菜肴世代相传,延续至今,其色香味俱全,闻名中外[1]。中式菜肴的烹饪技术种类繁多,如蒸、炸、烧、烤、煎、炖等,其最大的特点是复杂多变,每一道菜都由主料、配料以及厨师精湛的烹饪和调味技术搭配而成,中国传统菜肴标准化和工业化生产的进程任重而道远[2]。以土豆烧牛肉为例,传统制作方法要经过原料制备、牛肉焯水、煸炒、调味、炖煮等,工艺复杂、耗时长,有必要对加工工艺进行适宜性改造。其中焯水预煮处理过程主要实现牛肉定型,去除血水等效果,在生产上存在汁液损失大、效率低、能耗高等问题。有必要采用新的定型预处理技术,最大程度保留牛肉的原有品质,并有效减少牛肉表面的微生物,为下一步加工提供适宜性的中间产品。

过热蒸汽是一种新型热加工技术,水在一定压力下受热,达到沸点后形成饱和水蒸气,饱和蒸汽在常压下进一步加热,使蒸汽温度升高而超过饱和温度,形成过热蒸汽[3]。近年来,已有过热蒸汽技术应用于肉类、蔬菜、谷物等表面瞬时杀菌以及猪肉等脱油效果的研究[4-7],团队前期在过热蒸汽加工方面也进行了一定的探索,Wang等[8]研究了猪通脊在过热蒸汽加工过程中食用品质的变化,结果显示,与传统热风处理相比,过热蒸汽组的猪肉色泽和样品整体可接受度更高,并且脂肪氧化程度显著低于热风处理。尹莉丽等[9]对过热蒸汽加工红烧肉与传统炖煮的品质进行了研究,研究结果显示过热蒸汽组红烧肉的水分含量明显高于传统红烧肉,脂肪含量明显低,蛋白质含量相对高,且口感、风味更佳。上述结果表明过热蒸汽技术在肉类及传统菜肴加工方面具有独特的优势,如传热效率高、加热速度快、营养损失少、降脂减盐等特点,在菜肴加工中具有广阔的应用前景[10-11]。目前,过热蒸汽技术运用在菜肴预处理环节的研究很少。

本研究以牛上脑为研究对象,研究了不同温度和时间下过热蒸汽预处理对牛肉品质的影响,以此来替代土豆烧牛肉菜肴中牛肉焯水的步骤,从而为过热蒸汽在肉类加工上的应用提供数据支持。

1 材料与方法

1.1 材料与仪器

牛上脑 取自4 ℃下成熟24 h的西门塔尔杂交公牛(年龄为2岁左右,体重为(400±50) kg),北京卓宸畜牧有限公司,真空包装后冰浴运回实验室,储藏于-35 ℃冰箱中;硫酸铜、硫酸钾、硫酸、石油醚 均为分析纯,国药集团化学试剂有限公司。

台式350蒸汽数控烤箱 日本直本工业株式会社;TA.HDplus质构仪 英国Stable Micro System公司;CR-400色差计 柯尼卡美能达(日本)公司;JSM-6700F扫描电子显微镜 日本电子(JEOL)公司;BS2SS型电子分析天平 北京赛多利斯计量仪器有限公司;SKP-02.200恒温培养箱 黄石市恒丰医疗器械有限公司;DGG-9203A电热恒温鼓风干燥箱 上海森信实验仪器有限公司。

1.2 实验方法

1.2.1 样品制备 牛肉预先在4 ℃环境下解冻,去除表面筋膜和结缔组织,清水洗净后顺着肌纤维切成2.5 cm×2.5 cm×2.5 cm的方块,将切好的肉随机分为处理组和2个对照组。过热蒸汽处理组:将肉样放在烤盘中,放入已提前预热至设定温度的过热蒸汽烤箱中,处理温度:150、200、250、300 ℃,处理时间分别为:30、60、90、120 s;对照组为焯水处理和处理时间为0 s(不经任何处理的生牛肉),焯水处理:冷水放入肉块(水∶肉=2∶1),水开后(99±1) ℃后保持5 min;所有处理组到达预处理时间后迅速取出,装入自封袋放在冰水中冷却10 min以停止加热反应。经过热蒸汽预处理的牛肉表面微生物均低于检出限(<300 CFU/g)。

1.2.2 色泽测定 色泽测定参照Maqsood等[12]的方法,使用便携式色差计进行测定,色差计校正后,镜头垂直置于牛肉样品上,镜口紧扣肉面,记录样品的亮度值(L*)、红度值(a*)和黄度值(b*)。

1.2.3 硬度测定 硬度的测定方法参照陈驰等[13]的方法,并略有修改。将预处理完的牛肉样品顺着肌纤维方向切成2 cm×2 cm×1 cm的小块,用质构仪进行测定,测定条件:探头型号为P6探头,测试前速度为2.0 mm/s,测试中速度为1 mm/s,测试后速度为2.0 mm/s,压缩距离为60%。

1.2.4 剪切力值测定 剪切力值的测定方法参照Segovia等[14]的方法。将牛肉块顺着肌纤维方向切成1.5 cm×2 cm×1 cm的小块,用质构仪测定。测试条件:探头型号为HDP/BSW探头,测试前速度为2.0 mm/s,测试中速度为1.0 mm/s,测试后速度为2.0 mm/s,测试距离为33 mm,初始激发力为10 g。

1.2.5 蒸煮损失测定 参照Shackelford等[15]的方法。在预处理之前将肉块称重(精确到0.01 g),到达加热时间后取出肉块,用厨房纸轻吸表面水分后称重,蒸煮损失率的计算公式为:蒸煮损失率(%)=(蒸煮前肉块的质量-蒸煮后肉块的质量)/蒸煮前肉块的质量×100。

1.2.6 微观结构 用扫描电子显微镜来观察肌纤维的显微结构,测定方法参照Palka等[16],并略有修改。将肉样顺着肌纤维方向切成(1 mm×2 mm×5 mm)的肉条,放入2.5%的戊二醛溶液中固定24 h,用0.1 mmol/L、pH7.4的磷酸盐缓冲液冲洗3次,室温27~28 ℃放置2 h。将样品用蒸馏水冲洗,然后采用浓度为30%、50%、60%、70%、80%、90%和100%的乙醇进行梯度脱水,其中100%的乙醇脱水2次,每次10 min,在侵入乙酸戊二酯中置换,样品经超临界CO2干燥仪干燥后,用刀片切出平整的切面后粘台,后用IB.5型离子溅射喷金仪真空喷金,最后用扫描电子显微镜观察显微结构并拍照。

1.2.7 矿物质含量测定 钠、钾含量测定参照GB 5009.91-2017[17]、镁含量测定参照GB 5009.241-2017[18]、钙含量测定参照GB 5009.92-2016[19]、铁含量测定参照GB 5009.90-2016[20]、锌含量测定参照GB 5009.14-2017[21]和铜含量测定参照GB 5009.13-2017[22]中的火焰原子吸收光谱法进行测定;磷含量测定参照GB 5009.87-2016[23]中的钼蓝分光光度法测定。

1.3 数据处理

每个样品至少设3个平行。数据分析与结果绘图分别采用SPSS 21.0、Excel 2013和Origin 9软件,结果以平均值±标准差表示。实验数据采用ANOVA进行Duncan’s式多重差异分析。

2 结果与分析

2.1 过热蒸汽预处理对牛肉色泽的影响

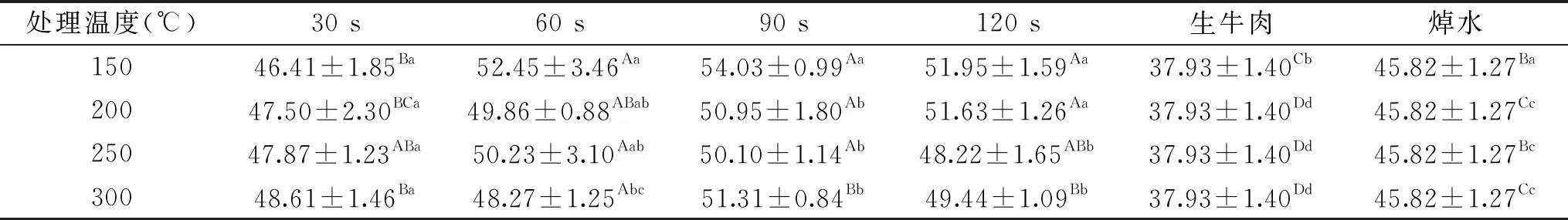

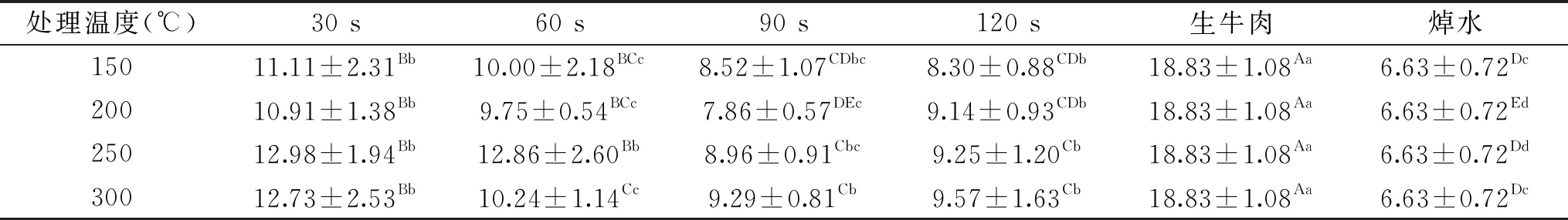

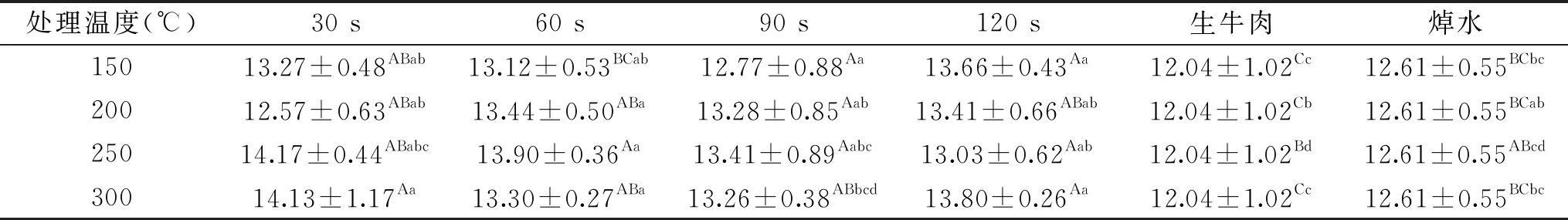

色泽是消费者接受生肉、熟肉或肉制品的一个重要因素,肉的颜色是由肌红蛋白色素含量和组分的变化决定的[24]。表1~表3 为不同预处理条件下牛肉的色泽变化。由表1可以看出,预处理后牛肉的L*值要高于生牛肉的值,相同温度下,随着加热时间的延长,过热蒸汽处理组L*值呈现上升的趋势,在150 ℃、90 s时达到最高值,加热时间为120 s时,L*值略微下降,并且过热蒸汽处理组L*值高于焯水处理组。由表2可知,a*变化与L*不同,同一温度处理下,随着加热时间的延长,a*值减小,过热蒸汽处理组a*值高于焯水处理组,但两者都显著低于生牛肉的a*值(P<0.05)。这些变化与前人研究结果一致[25-26]。这可能是由于高温会使肌红蛋白降解,脱氧肌红蛋白和氧合肌红蛋白降低,珠蛋白血色素、高铁肌红蛋白增加,进而导致a*值降低[27-28]。随着加热温度的升高和时间的延长,与生牛肉相比,预处理后b*增加,但过热蒸汽处理组样品差异不显著(P>0.05)。因此,过热蒸汽预处理后,牛肉呈现熟的感官,L*、a*和b*值都高于焯水预处理,可能是由于过热蒸汽中处于低氧环境且快速升温造成的[29]。

表1 不同预处理温度和时间对牛肉L*的影响Table 1 Effect of different heating temperatures and time on L* of beef

表2 不同预处理温度和时间对牛肉a*的影响Table 2 Effect of different heating temperatures and time on a* of beef

表3 不同预处理温度和时间对牛肉b*的影响Table 3 Effect of different heating temperatures and time on b* of beef

2.2 过热蒸汽预处理对牛肉硬度值的影响

硬度也可以理解为肉的嫩度,硬度值越低,则肉的嫩度越好[30]。如图1所示为不同过热蒸汽条件下牛肉的硬度值,由图1可以看出与生牛肉的硬度值相比,过热蒸汽处理和焯水处理硬度值增加。而且随着过热蒸汽处理温度的增加和处理时间的延长,硬度值显著增大(P<0.05),处理时间为30 s和60 s时硬度较低在(403.15±110.23)~(770.85±63.53) g之间。处理温的度为250 ℃处理时间为120 s时硬度值最大,并且在300 ℃时下降。这与蒸煮损失的趋势一致,可能是由于明胶的作用,样品温度较高时促使周围结缔组织胶原蛋白发生物理变化,在延长的加热时间后,胶原蛋白进一步水解并形成明胶使硬度值降低[31]。而焯水处理组的硬度值显著大于过热蒸汽处理组(P<0.05),可能是由于牛肉在热水中肌原纤维蛋白变性和胶原蛋白严重收缩所致,其损失也最为严重。

图1 不同预处理温度和时间对牛肉硬度的影响Fig.1 Effect of different heating temperatures and time on hardness of beef

2.3 过热蒸汽预处理对牛肉剪切力值的影响

剪切力值也往往是评价肉质品嫩度的方法之一,加热引起的肉嫩度变化主要时由于肉中肌原纤维蛋白和胶原蛋白的热变性所致[32-33]。牛肉的剪切力值如图2所示,随着过热蒸汽处理温度的增加和处理时间的延长,剪切力值呈现逐渐升高的趋势,肉中剪切力值的升高可能会引起肉质变老[34]。但在不同的处理温度下,时间30 s时剪切力值较小,且显著低于其他时间处理组和焯水处理(P<0.05)。处理温度为250、300 ℃,处理时间为60和90 s时的剪切力值与生牛肉的剪切力值无显著性差异(P>0.05),处理温度150、250和300 ℃处理时间为120 s时剪切力值与其它处理时间相比升高,且与焯水处理组无显著性差异(P>0.05),但低于焯水处理组。温度为250~300 ℃,处理时间为90、120 s时牛肉的剪切力值升高,但两者比较变化不显著(P>0.05)。

图2 不同预处理温度和时间对牛肉剪切力的影响Fig.2 Effect of different heating temperatures and time on shear force of beef

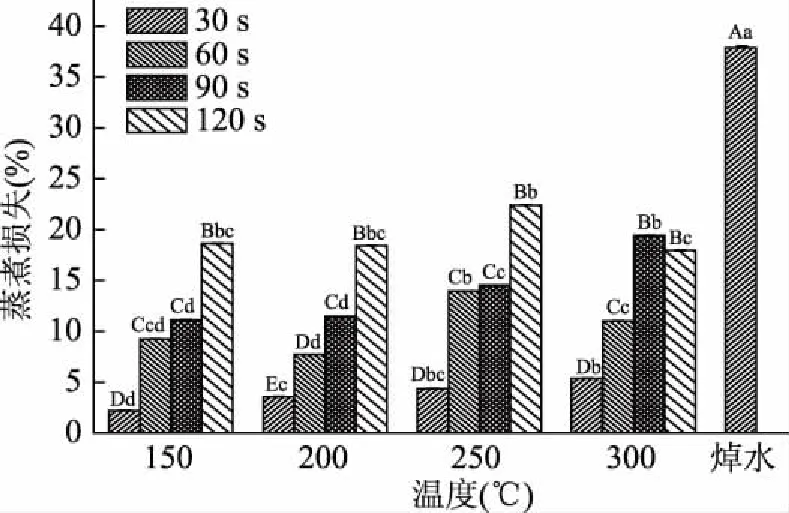

2.4 过热蒸汽预处理对牛肉蒸煮损失的影响

蒸煮损失是决定肉制品在加工过程中出品率的重要指标。不同预处理条件下牛肉的蒸煮损失率见图3所示。从图3可以看出,随着过热蒸汽温度的升高和时间的延长,蒸煮损失率逐渐增大,这可能是热处理后肌原纤维中的蛋白质变性所致[35]。当处理时间为30、60和90 s时,与焯水处理组相比,其蒸煮损失值较低,而不同温度下加热60 s差异较小,损失率在9.24%±2.29%~13.94%±1.42%之间。过热蒸汽温度为250 ℃,加热时间120 s时,蒸煮损失率最大为22.40%±1.23%,在300 ℃时略有下降。焯水处理组蒸煮损失率为38.07%±0.57%,显著大于过热蒸汽处理组(P<0.05)。蒸煮损失是加热过程中从样品中损失的液体和可溶物质的组合,其与食品的多汁性呈负相关的关系,故蒸煮损失越小,成品的多汁性也相对较好、出品率高[36-37]。过热蒸汽处理组的蒸煮损失低于焯水处理,故其水分流失少,营养保持较好。基于以上分析,从蒸煮损失和耗能角度考虑,30 s时虽然蒸煮损失小,但牛肉表面会有血水渗出,而200和300 ℃处理90 s时蒸煮损失显著增加(P<0.05)且耗能增大,因此本实验后续指标测定选用过热蒸汽处理温度为150~300 ℃,处理时间60 s。

图3 不同过热蒸汽温度和时间对牛肉蒸煮损失的影响Fig.3 Effect of different heating temperatures and time on cooking loss of beef

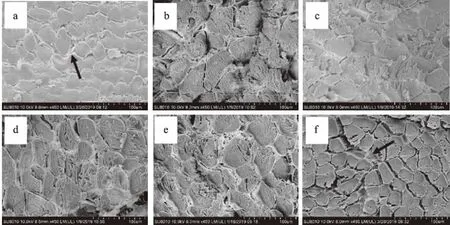

2.5 微观结构观测

图4为不同预处理条件下牛肉的微观结构图。由图4可以看出生牛肉肌纤维空隙较小,肌束膜完整。过热蒸汽温度150和200 ℃处理60 s时,肌束膜和肌内膜结构相对清晰,肌束膜将肌纤维紧密束起,与生牛肉结构相似。随着处理温度的升高,肌纤维间空隙呈减小的趋势,肌纤维间越来越紧密,可以看出焯水处理,肌束膜收缩程度变大,肌纤维空隙较大,对肉的肌纤维的破坏较大,这与前人的研究结果相似[38]。而过热蒸汽处理在300 ℃下处理60 s肌束膜和肌纤维结构仍清晰可见。这表明,过热蒸汽处理对牛肉结构的破坏远低于传统的焯水处理,能够较好地保留牛肉的品质。

图4 牛肉在不同预处理条件下的扫描电镜图(450×)Fig.4 Scanning electron micrographs of beef treated at different conditions(450×)注:a:生牛肉;b~e:150、200、250、300 ℃过热蒸汽处理60 s;f:焯水处理。

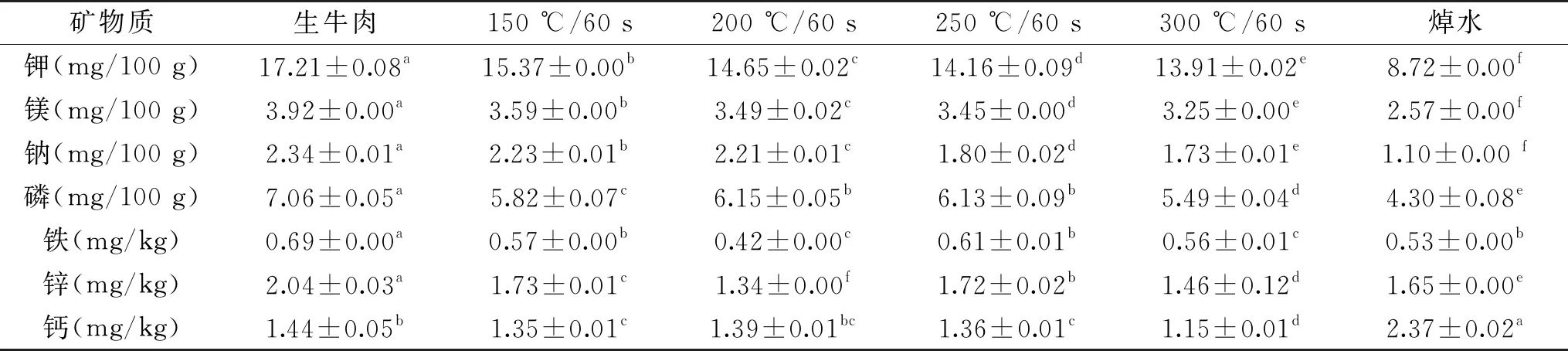

2.6 过热蒸汽预处理对牛肉矿物质含量的影响

钾、镁、钠、磷、硫、钙是人体必需的常量元素,不同的处理方法对肉品中矿物质的含量有重要的影响[39]。表4为预处理对牛肉矿物质含量的影响。可以看出,除钙元素外,传统的焯水处理会造成牛肉扩物质大量流失,过热蒸汽处理同样会造成矿物质的损失,且随温度的升高矿物质含量呈逐渐降低的趋势,但都高于焯水处理组。在生牛肉中,钾、镁、铁、锌元素的含量分别是(17.21±0.08)、(3.92±0.00)、(0.69±0.00)、(2.04±0.03) mg/kg,经过焯水处理后,分别下降了49%、34%、23%和19%。而过热蒸汽250 ℃处理60 s后,只下降了17%、12%、12%和16%。郑渝川等[40]研究了水煮后牛肉中的镁含量显著低于生肉中镁的含量。Oz等[41]报道了牛肉在经微波、油煎、水煮等处理后,铁含量低于生牛肉,与本研究结果类似。因此,热加工都会在一定程度上造成牛肉矿物质含量下降,但是过热蒸汽的影响相对较小。

表4 不同预处理温度对牛肉矿物质含量的影响Table 4 Effect of different heating temperatures on minerals content of beef

3 结论

不同过热蒸汽预处理的时间和温度对牛肉的蒸煮损失、色泽、硬度、微观结构、矿物质含量等均有一定的影响。随着处理时间和处理温度的增加,牛肉亮度值L*、黄度值b*增加,红度值a*降低,牛肉的硬度值增加,焯水处理组硬度值最高。并且过热蒸汽处理能较好地保留牛肉的营养成分,处理时间为30、60和90 s时,蒸煮损失较低,过热蒸汽处理温度为150、200和300 ℃,处理时间为120 s时蒸煮损失升高,而焯水处理损失率远大于过热蒸汽处理组(P<0.05)。扫描电镜显示,过热蒸汽组牛肉的肌纤维结构比焯水牛肉的结构更完整。且矿物质含量钾、镁、铁、钠等损失较小。总体而言,过热蒸汽处理后牛肉的品质优于焯水处理组,过热蒸汽150~300 ℃处理时间60 s时,能够使色泽、质构和营养等品质保持较好,可以替代土豆烧牛肉菜肴中牛肉焯水的步骤。