全聚纺与四罗拉网格圈紧密纺集聚区三维流场模拟与对比分析

钱 成, 刘燕卿, 刘新金, 谢春萍, 苏旭中

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

紧密纺是一种新型的纺纱方式。紧密纺的工作原理在前牵伸罗拉和纱线的加捻区前增加了一个集聚装置,从而减少加捻三角区,提高成纱质量[1-2]。目前,四罗拉网格圈紧密纺已广泛运用,全聚纺是一种新型负压式紧密纺,还未被广泛运用,两者因集聚结构的不同从而会产生不同的气流运动规律[3-6]。当前学者对两者的气流分布规律均有研究,但缺少系统性研究和对比分析,所以本文通过建立流体动力学模型,采用ANSYS Fluent Release 16.0探究流场分布的规律,表征吸风槽不同位置的分布规律,从而更深入的了解四罗拉网格圈紧密纺纱系统和全聚纺纱系统的流场分布情况[7-8]。

1 流体模型的建立

1.1 集聚区流场模型

1.1.1 四罗拉网格圈集聚区流场模型

四罗拉网格圈紧密纺纱装置主要由输出罗拉、输出胶辊、负压异型吸管等组成,如图1所示。异型管上有个斜角度的吸风斜槽,吸风斜槽套有网格圈,异型管固定不动[9-10]。在纤维的集聚过程中,纤维在输出罗拉向前的牵引力和网格圈的摩擦传动力的共同作用下向前牵伸,吸风槽内的集聚气流给予纤维横向气流力,使得纤维在宽度方向上聚集,最后加捻成纱线。

1.2.2 集聚纺集聚区流场模型

如图2所示,全聚纺由输出胶辊和前胶辊和中间的圆弧区构成集聚区。窄槽罗拉内的吸风插件上布满吸风口[11]。机器开动后,吸风口产生负压,集聚区上的纤维受到负压气流集聚。

图1 四罗拉网格圈结构示意Fig.1 Structural diagram of four-roller lattice apron

图2 全聚坊结构示意Fig.2 Structural diagram of complete condensing spinning

1.2 研究对象

四罗拉网格圈集聚纺纱系统选用无锡第七纺织机械公司生产的型号QFA1528的四罗拉集聚纺纱机,全聚纺选用DTM129型全聚纺细纱机作为研究对象。设置X轴为纤维输出方向,Y轴为纤维横向聚集方向,Z轴为须条厚度方向,异型管聚集区的中心为O点。吸风槽分为前区、中区、后区三个部分,在两者的吸风槽上各设立3个Line,分别对吸风槽的前区、中区、后区进行流场检测,如图3所示。

1.3 计 算

纤维集聚时纤维分布密集,可以忽略纤维对气流的作用,只考虑气流推动纤维运动;此外,因为集聚区空气流速的平均值在40~50 m/s,空气黏度17.9×10-6Pa·s,空气密度1.29 kg/m3,集聚区的一般特征长度在0.2~0.7 cm,雷诺系数应大于4 000,可认定气体为湍流。通过实验得到网格圈的透气率为0.8 mm/s。

四罗拉集聚纺纱系统设立面1、面2、面3为压力入口,气压设为标准大气压,面4设为压力出口,气压为-2 800 Pa,其余均设为标准无滑移壁面;全聚纺设立面1、面2、面3为压力入口,气压设为标准大气压,面4为压力出口,气压为-2 500 Pa,面5为标准通风壁面,其余均设为标准无滑移壁面,如图4所示。网格划分采用六面体网格,网格的尺寸间距都设为0.25 mm。

图4 边界条件设定Fig.4 Boundary condition setting

本文集聚区内的气体是不可压缩气体,流动形式为湍流,固体壁面热辐射太低可忽略不计,集聚区的空间没有产生变化,所以计算采用标准k-ε模型,离散形式为一阶迎风式,收敛精度10-3,迭代步数设置500。

2 模拟结果分析

2.1 集聚区气流计算结果

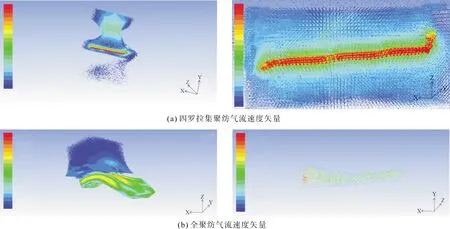

本文通过Fluent16.0软件对集聚区流场进行数值模拟,结果如图5所示。从图5可以看出,两者靠近吸风槽的气流流速最大,并向四周逐级递减。

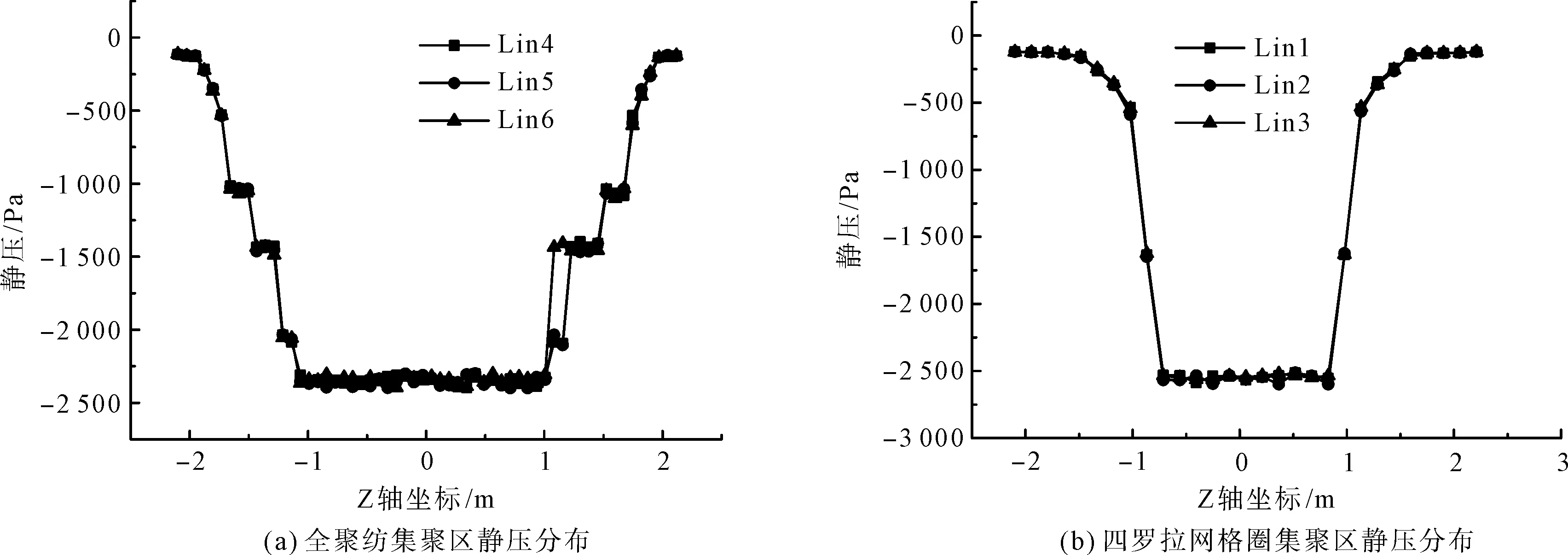

2.2 集聚区气流压强分布规律

由图6可见,两者的静压分布规律相似,两者集聚区的前、中、后区的分布情况也相似。在集聚区中心,静压值达到最大,全聚纺的最大静压值约为-2 300 Pa,四罗拉集聚纺最大静压约为-2 500 Pa,沿着吸风槽的两侧逐渐递减直至接近大气压强,说明集聚区的气流是从集聚区两侧流入集聚区内部。

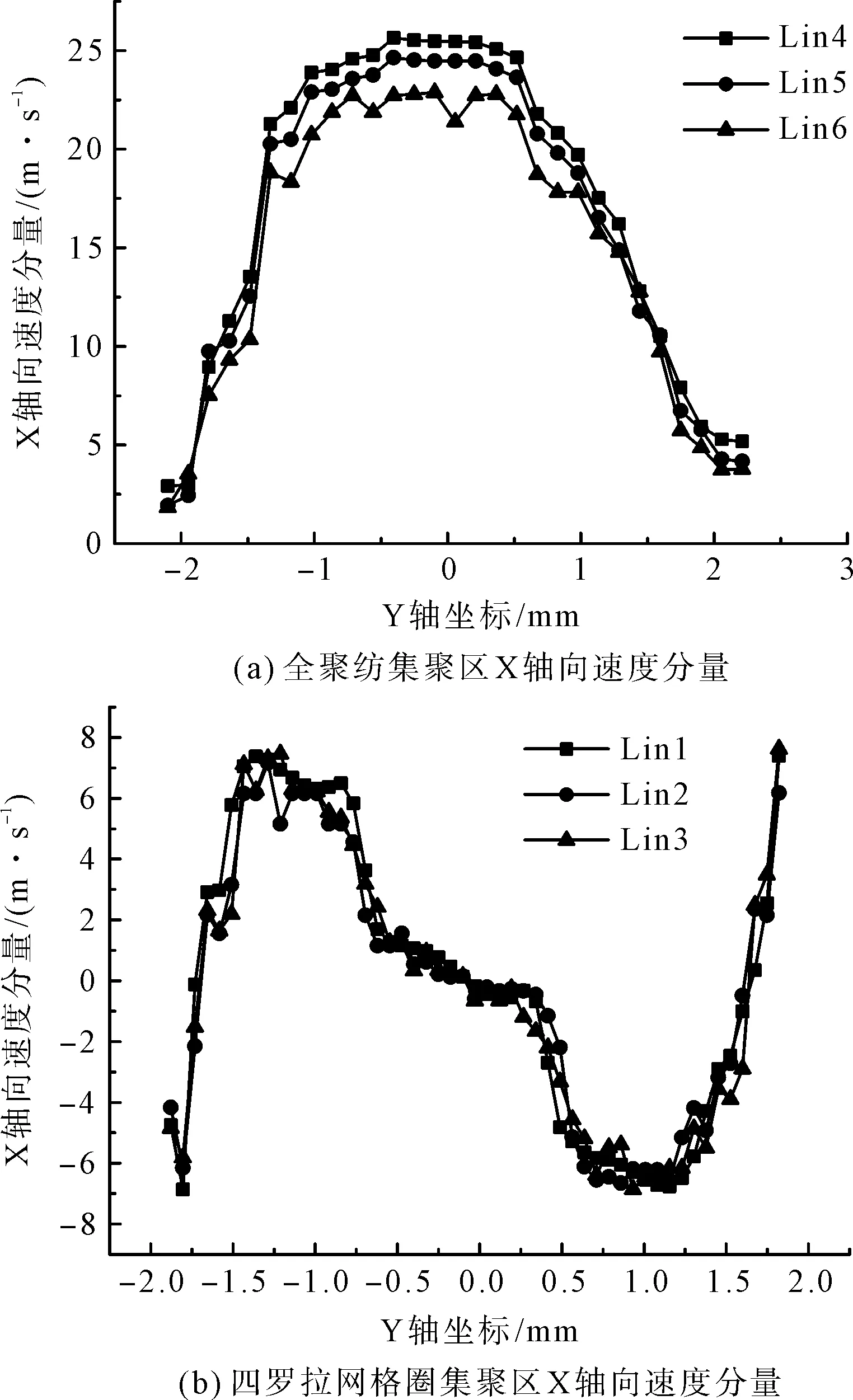

2.3 集聚区气流速度分布规律

图7为两者X轴向速度分布分量,其中图7(a)中曲线在集聚区中心达到峰值,沿着Y轴两侧逐渐递减,呈“U”型分布,说明气流推动纤维向前移动;而图7(b)中的曲线点沿着中心点呈中心对称,大小相似,且方向相反,气流沿着Y轴上呈“推动—阻碍—推动—阻碍”的效果,这种气流的分布不匀会在纤维集聚过程中加强纤维的交错、缠绕。

图5 集聚区气流速度矢量Fig.5 The flow speed vector illustration of aggregation region

图6 集聚区不同位置处静压分布情况Fig.6 Static pressure distributions in different position of aggregation region

图7 X轴向速度分量对比Fig.7 Comparison of X-axis velocity component

图8为两者Y轴向速度分布分量,可以从图8(a)看出,全聚纺集聚区气流沿Y轴均指向集聚区中心,且外侧速度大于内侧速度,这样可以使外侧纤维快速向内聚集,当纤维达到集聚区中心时,相反的气流会对纤维产生挤压,促使纤维内外转移,从而使外侧的纤维继续受到大的气流力作用,这样的集聚方式大幅减少了加捻三角区。图8(b)中,纤维Y轴的气流呈“波浪形”分布,气流的大小和方向一直在改变,这样的气流力会造成纤维翻滚,使须条产生附加捻度。

图9为两者Z轴向速度分布分量,两者的分布情况大致相同。从图9可以看出,Z轴的速度分量都为负值且分布得较为均匀,但四罗拉网格圈的Z轴速度分量数值要大于全聚坊的,分布也更加稳定;Z轴方向气流使须条紧贴吸风槽,阻止纤维四处游动,加强对纤维的聚集。

3 实 验

3.1 纺纱工艺

使用无锡第七纺织机械公司生产的QFA1528型细纱机和东飞马佐里纺机有限公司生产的DTM129细纱机,分别纺制19.4、14.6、11.7 tex的棉纱,设定吸风槽负压-2 800 Pa,锭速10 000 r/min,隔距块3.0 mm,如表1所示。

图8 Y轴向速度分量对比Fig.8 Comparison of Y-axis velocity component

图9 Z轴向速度分量对比Fig.9 Comparison of Z-axis velocity component

表1 工艺参数Tab.1 Process parameter

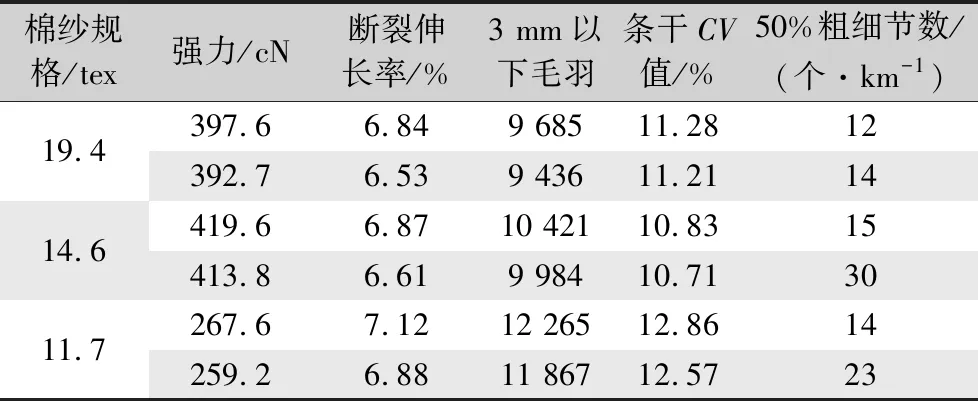

3.2 结果与分析

使用YG068C型全自动单纱强力仪测试纱线的力学性能,使用乌斯特·兹韦格HL400检测毛羽指数,使用USTER TESTER5测试纱线条干均匀度。三种纱线成纱质量分析如表2所示。

表2 纱线的性能测试结果Tab.2 Test results of yarn properties

由表2可以看出,四罗拉网格圈集聚纺的强力和断裂伸长率要大于全聚纺纱系统的,因为四罗拉集聚纺横向气流的左右分布不匀,在纤维聚集过程会产生扭转,加大纱线的捻度,而全聚纺横向气流左右分布均匀,则不会产生此现象。从表2还可以看出,全聚纺的3 mm以下毛羽和50%粗细节数要少于四罗拉集聚纺,条干均匀度优于四罗拉集聚纺,因为全聚纺纵向气流推动纤维聚集,四罗拉集聚纺纵向气流在短时间内对纤维集聚有阻碍,横向不均匀气流也会使得单纤维的缠绕过于复杂,使得纱线的条干反而变差。综合分析结果表明,全聚纺纱系统要优于四罗拉集聚纺纱系统。

4 结 论

本文使用ANSYS Fluent Release 16.0对全聚纺纱系统和四罗拉集聚纺系统的流场进行数值计算,获得了集聚区静压分布和速度分布情况,通过对比两者的流场分布规律发现:1)两者的静压分布规律相同,气流从集聚区两侧流入集聚区内侧;2)两者集聚区的前区、中区、后区流场各个方向的速度分量分布规律相同,但将两者相对应的区域比较,发现速度分布情况不同;3)综合分析两者集聚区气流速度分布和成纱质量分析,全聚纺纱系统具有更好的集聚作用。

PDF下载