常压富氧浸出技术在氧化锌高酸浸出中的研究与应用

甄 勇

(四川四环锌锗科技有限公司,四川 雅安 625400)

1 背景

还原挥发法是目前广泛应用的锌浸渣处理工艺[1],随着加压浸出技术的推广应用,锌、锗的回收方法还包括含锗锌精矿的直接氧压浸出[2,3]。为回收氧化锌中的有价金属锌、锗,我公司采用常规两段酸浸、沉锗、除铁、净化及电解的工艺。由于受回转窑设备、工艺及窑况等因素影响,产出的氧化锌含锌只有30%~40%,而含硫达8%~15%,其中残硫达3%~8%,导致两段浸出后的铅渣含锌达12%~16%,锌回收率不足80%,高锌铅渣不宜外售,堆存造成大量的资金积压。

2 实验

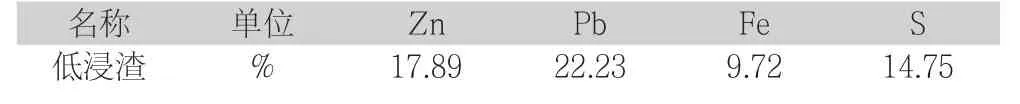

(1)原料。分析认为铅渣中的锌主要为硫化锌,硫化锌需要在氧化条件下才能被硫酸浸出,因此实验室采用低浸渣作原料,电解废液做浸出剂,开展了各类实验。实验用低浸渣及电解废液均来自生产,其化学成分如表1、表2所示。

表1 低浸渣主要化学成分

表2 电解废液主要化学成分

(2)实验方法。称取一定量的低浸渣,按液固比量取废液,低浸渣及废液均加入烧杯中(通氧实验在3L反应釜内进行),用玻璃棒搅拌至低浸渣均匀分散,然后将烧杯置于恒温水浴锅内水浴加热搅拌。搅拌速率固定不变,温度升至所需温度后,加入各类氧化剂,开始计时。实验结束后,用真空泵过滤得到滤液和滤渣。用量筒计量滤液体积,取样送分析,浸出渣经过洗涤过滤后,置于真空干燥箱烘箱中,在75℃条件下恒温12小时烘干,称重记录渣重,计算渣率,取样送分析。锌的检测采用EDTA滴定法。

3 结果与讨论

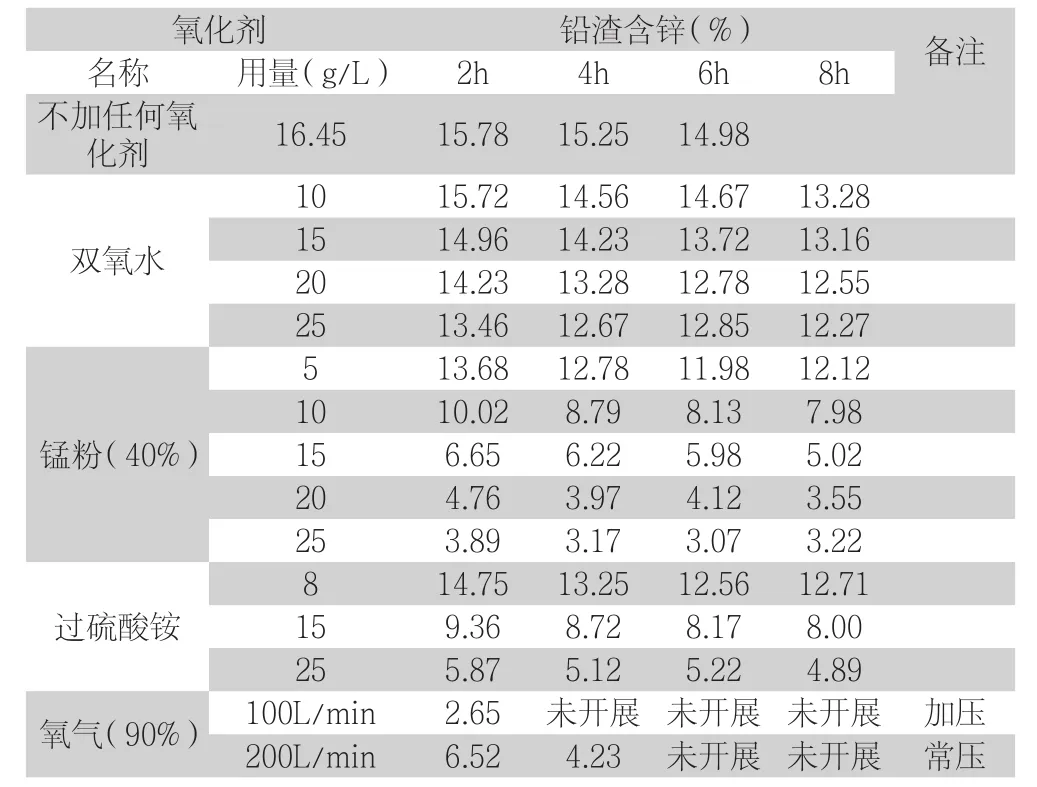

(1)氧化剂。控制液固比4:1,反应温度85℃~90℃,反应时间3h~8h,考察不同氧化剂对铅渣含锌的影响,实验结果如表3所示。从表3中可知:不加氧化剂,即使反应时间延长至8小时,铅渣含锌依然高达15%左右;以双氧水作为氧化剂,由于反应温度较高易导致双氧水分解,且双氧水加在浆液表面,双氧水利用率低,双氧水耗量大,另外双氧水的加入会导致体积膨胀,工业生产不能实现;以锰粉为氧化剂,耗量较大,且工业生产长期加入会导致系统锰离子失衡;以过硫酸铵为氧化剂,由于过硫酸铵分子量大,耗量较大,且铵根离子的加入会恶化生产环境;以氧气为氧化剂,加压情况下反应2个小时,铅渣含锌就降至2%~3%,常压情况下反应4个小时,铅渣含锌也降至5%以下。

表3 不同氧化剂实验结果

(2)氧气流量。采用3L反应釜作为实验设备,控制液固比4:1,反应温度85℃~90℃,反应时间3h,常压实验条件下,考察氧气流量对铅渣含锌的影响,实验结果表明,随着氧气流量的增加,铅渣含锌呈明显下降趋势,当氧气流量达到200L/min时,铅渣含锌已经降至5%以下,继续增大氧气流量,铅渣含锌降低趋势逐渐变缓。因此,氧气流量选择200L/min。

(3)液固比。采用3L反应釜作为实验设备,控制氧气流量200L/min,反应温度85℃~90℃,反应时间3h,常压实验条件下,考察液固比对铅渣含锌的影响,实验结果表明,随着液固比的增加,铅渣含锌呈明显下降趋势,当液固比为4mL/g时,铅渣含锌已经降至5%以下,继续增大液固比,铅渣含锌继续降低。生产上考虑到排渣及供液需求,液固比不可能太大,因此液固比选择4mL/g。

(4)反应温度。采用3L反应釜作为实验设备,控制氧气流量200L/min,液固比4:1,反应时间3h,常压实验条件下,考察反应温度对铅渣含锌的影响,实验结果表明,随着反应温度的升高,反应活性增加,铅渣含锌呈明显下降趋势,当温度达到80℃时,铅渣含锌已经降至5%以下,继续升高反应温度,铅渣含锌变化不大。生产上考虑到蒸汽供应及节能降耗等因素,反应温度选择85℃~90℃。

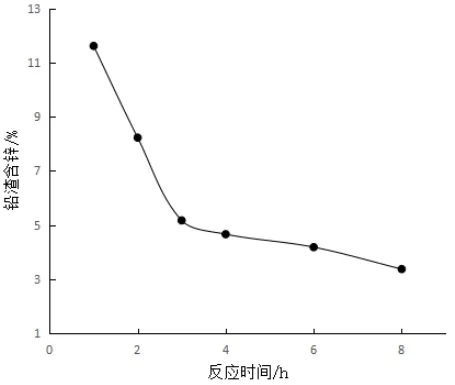

(5)反应时间。采用3L反应釜作为实验设备,控制氧气流量200L/min,液固比4:1,反应温度85℃~90℃,常压实验条件下,考察反应时间对铅渣含锌的影响,实验结果如图1所示。可以看出,随着反应反应时间的延长,铅渣含锌呈明显下降趋势,当温度达到3h时,铅渣含锌已经降至5%以下,继续延长反应时间,铅渣含锌呈小幅度降低趋势,生产上考虑到排渣及供液需求,反应时间不能太长,因此反应时间选择3h~4h。

图1 反应时间对铅渣含锌的影响

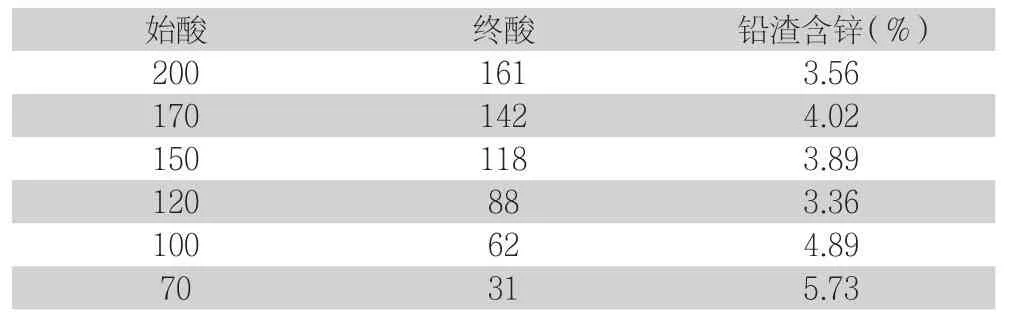

(6)始酸、终酸。采用3L反应釜作为实验设备,控制氧气流量200L/min,液固比4:1,反应温度85℃~90℃,反应时间3h,常压实验条件下,考察始酸、终酸对铅渣含锌的影响,实验结果如表4所示。

表4 始酸、终酸对铅渣含锌的影响

从表4可以看出,始酸、终酸对铅渣含锌影响不大,酸度降低约25g/L~40g/L,而废液含酸一般为140g/L~170g/L,酸度可保证,即始酸、终酸不是只要影响因素。

综上,通过小实验得出最优高酸浸出条件为常压浸出,氧气流量200L/min,液固比4:1,反应温度85℃~90℃,反应时间3h,铅渣含锌可保证在5%以下。

4 工业实践

(1)半工业化实验。采用50m3反应罐作为半工业实验设备,购买安装了50m3/h氧气站,并自制了布氧器,氧气从罐底加入,控制液固比4:1,反应温度85℃~90℃,常压条件下,实验结果如表5所示。

表5 半工业化实验结果

半工业化实验过程中,当反应进行到0.5h时,反应罐内开始出现大量泡沫渣,为防止泡沫渣溢出,不得已降低了氧气流量。分析认为泡沫渣的出现,是由于各类硫化物,在通氧过程中被氧气浮选至罐面,但随着时间的延长又逐渐被氧化。随着反应时间的延长,铅渣含锌逐渐降低,如表5所示。

(2)生产实践。上述半工业化实验暴露了泡沫渣量大、泡沫渣存在时间长、泡沫渣含锌高等问题,为提高氧气流量,提高氧气利用率,缩短反应时间,提高作业效率,生产上主要做了如下改进:①对各反应罐的溢流口进行了改造,便于泡沫渣的流出,增加了泡沫渣溜槽及泡沫收集罐,专门收集泡沫渣,便于提高氧气流量,然后对泡沫渣再进行单独浸出。②按照生产需求,订购了氧气站及中空通氧搅拌器,并对折流板进行了升级改造,使氧气分布更加均匀,提高了氧气利用率。③新建了4个“瘦高型”柱状反应罐,延长了氧气在罐内的停留时间。

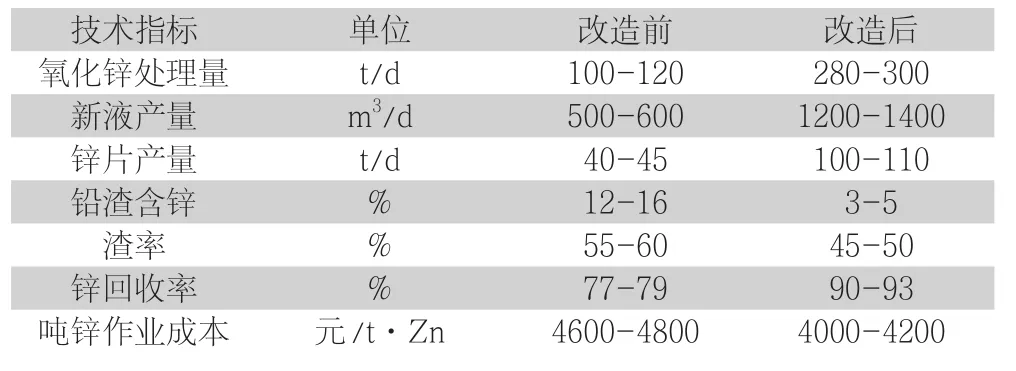

经过以上改造,常压富氧浸出技术在氧化锌的高酸浸出工段应用后,铅渣含锌从12%~16%降低至3%~5%,锌回收率从不足80%提高至90%~93%,改造前后各项经济指标对比如表6所示。

表6 改造前后各技术指标对比

5 结论

(1)最优高酸浸出条件为常压浸出,氧气流量200L/min,液固比4:1,反应温度85℃~90℃,反应时间3h,铅渣含锌可保证在5%以下。

(2)以氧气作为氧化剂的常压富氧浸出工艺,在氧化锌高酸浸出工段应用实践后,铅渣含锌从12%~16%降至3%~5%,锌回收率从不足80%提高至90%~93%。

(3)常压富氧浸出技术具有不引入杂质,不膨胀体积,常压下易操作,成本低廉等优点,具有较高工业应用价值。