高导热硫化胶囊在轮胎生产中的应用

高水锋,曹京欧,张 明,王 飞

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

硫化胶囊是轮胎生产必不可少的辅助材料。在轮胎硫化过程中,介质能量通过硫化胶囊传递到轮胎中,提供硫化所需的热量,同时保证轮胎具有合理的内轮廓形状[1-2]。

我公司前期对硫化胶囊配方及生产工艺进行了改进,提高了硫化胶囊的热导率,本工作研究高导热硫化胶囊对硫化效率及轮胎品质的影响。

1 实验

1.1 轮胎测温点的设定

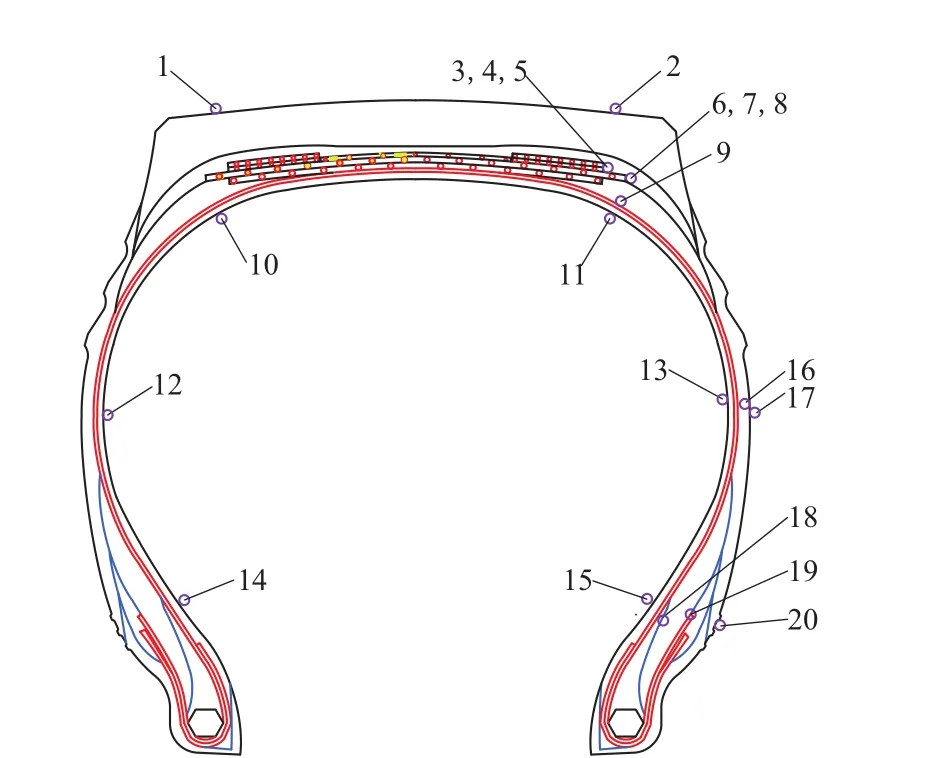

轮胎温度测定的埋线位置见图1。

图1 轮胎测温埋线位置

本试验共埋置20个热电偶进行温度测定。轮胎内衬层上的胎肩里侧、胎侧里侧、胎圈里侧温度测定结果用于温升对比;轮胎各部位温度测定结果用于计算硫化程度,进行硫化程度对比。同时结合测温点位置,进行关键部位解剖,用于物理性能分析。

1.2 主要设备和仪器

LLJ1680×4580×2 B型双模硫化机,桂林橡胶机械有限公司产品;工程机械轮胎版硫化测温仪,华南理工大学产品;QTM-500型热导仪,湘潭市仪器仪表有限公司产品。

1.3 硫化胶囊热导率的测定

热导率表征物体传导热量的能力,其导出式来源于傅里叶定律,定义为单位温度梯度(在1 m长度内温度降低1 K)在单位时间内经单位导热面积所传递的热量。

利用热导仪测定硫化胶囊的热导率。首先打开仪器电源开关,进行设备预热(约30 min);然后对设备进度进行校对,测量“参比板”无异样,即可以进行检测。将试验样品放置在检测模具中,仪器可显示试样的升温曲线,按下读取热导率值按键,即可读取试样的热导率。为保证检测的准确性,每个试样检测3个以上数据。

2 结果与讨论

2.1 两种硫化胶囊的硫化条件对比

普通硫化胶囊和高导热硫化胶囊的硫化条件见表1。

表1 普通硫化胶囊和高导热硫化胶囊的硫化条件

由表1可见,使用高导热硫化胶囊可以缩短硫化时间,提高硫化效率。

2.2 轮胎硫化测温结果分析

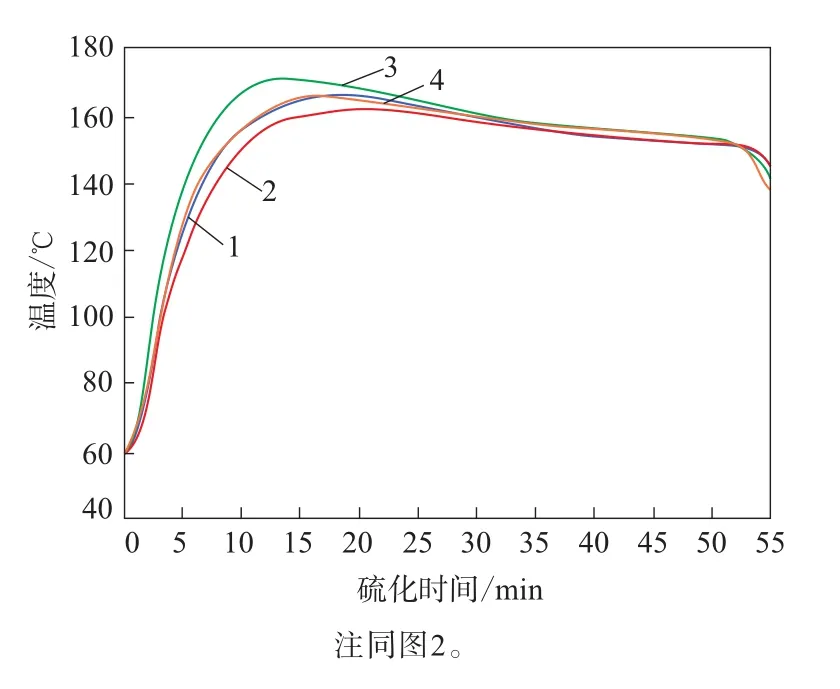

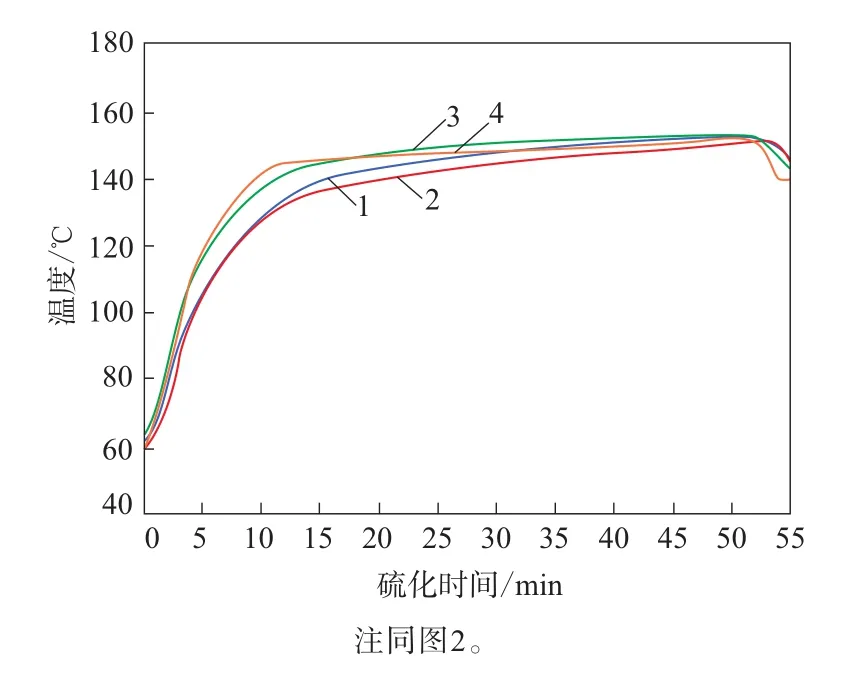

两种硫化胶囊硫化轮胎内衬层上的胎肩里侧、胎侧里侧和胎圈里侧温度测试结果分别如图2—4所示。

图2 胎肩里侧温度分布

图3 胎侧里侧温度分布

图4 胎圈里侧温度分布

从图2可以看出,高导热硫化胶囊胎肩里侧升温较普通硫化胶囊快,最高温度也比普通硫化胶囊高,随着硫化时间的延长,温度趋于一致。这是由于高导热硫化胶囊的热导率较大。

从图3可以看出,高导热硫化胶囊胎侧里侧升温明显高于普通硫化胶囊,两者最大温差为13 ℃。这也是高导热硫化胶囊高热导率的效果体现。

从图4可以看出,与胎肩里侧和胎侧里侧相比,两种硫化胶囊胎圈里侧温差相对较小。

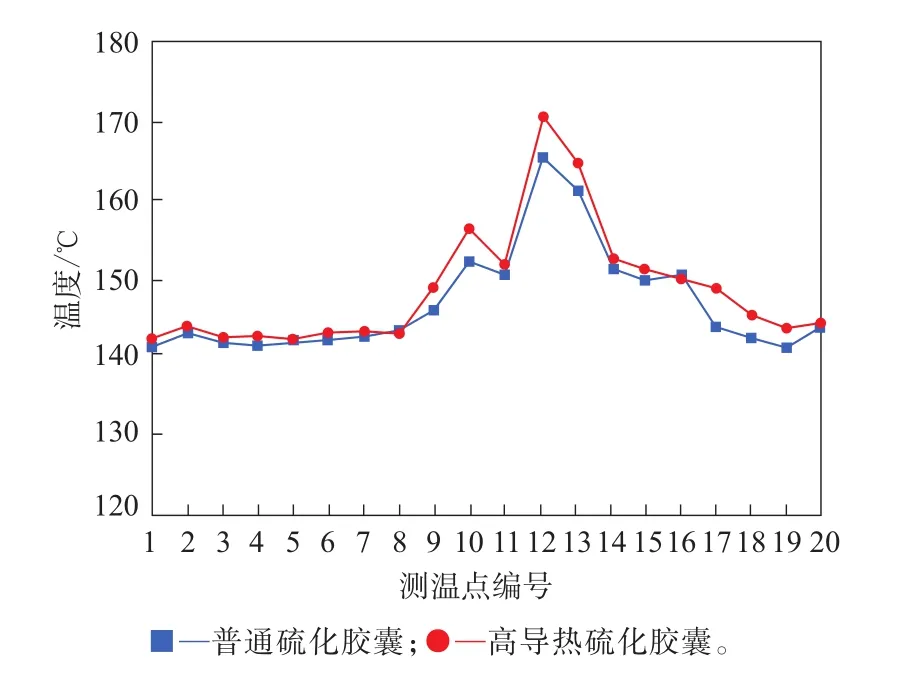

通过内部测温可以看出,与普通硫化胶囊相比,高导热硫化胶囊初期升温较快,后期趋于一致。通过测温分析,分别提取两种硫化胶囊硫化过程中轮胎各测温点的最高温度进行对比,结果如图5所示。

图5 两种硫化胶囊硫化轮胎各测温点的最高温度对比

从图5可以看出,与普通硫化胶囊硫化轮胎相比,高导热硫化胶囊硫化轮胎的胎肩里侧和胎侧里侧两个部位的最高温度较高,其余部位最高温度相差不大。

2.3 轮胎硫化状态分析

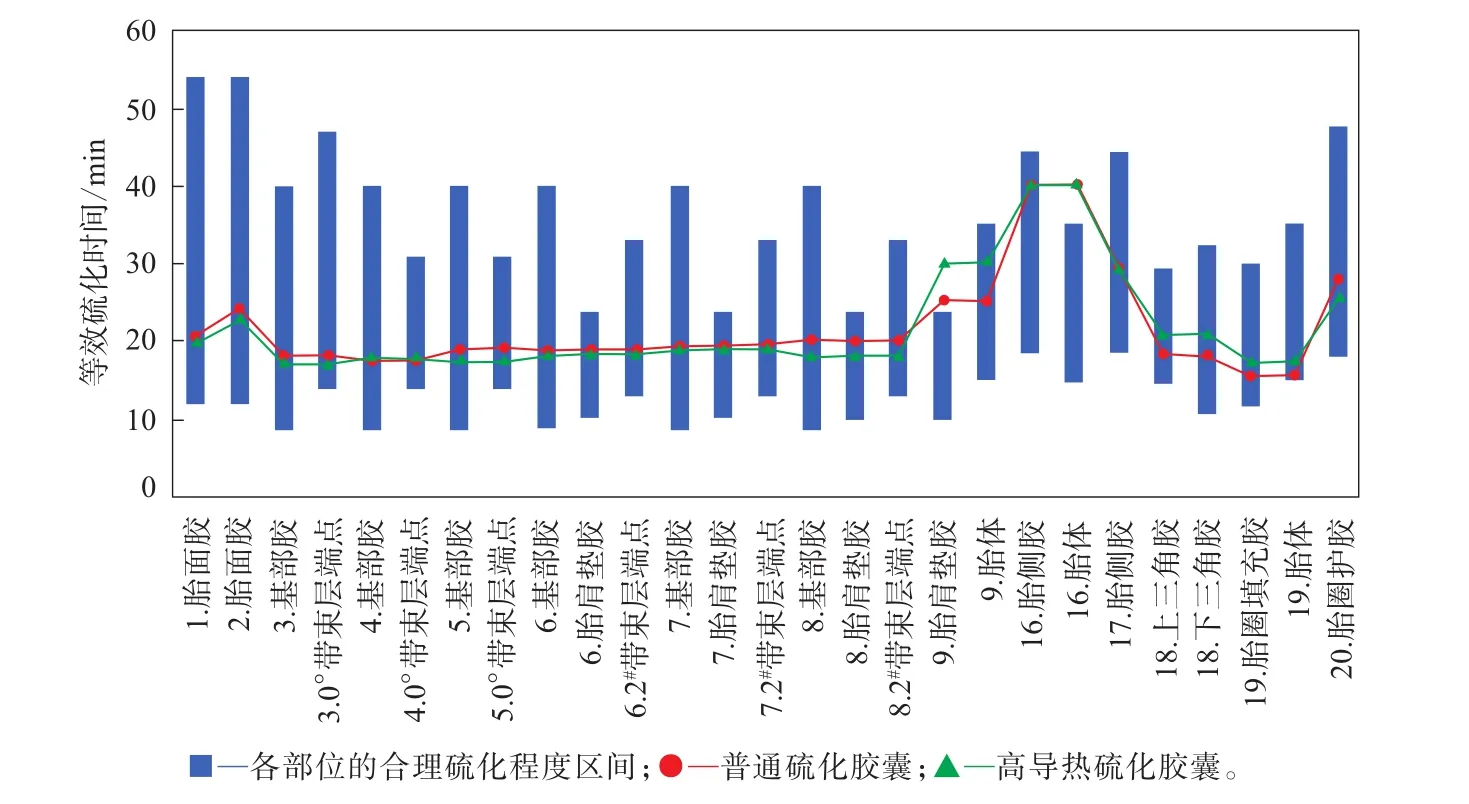

两种硫化胶囊硫化轮胎各部位的硫化状态对比如图6所示。

图6 轮胎各部位的硫化状态比较

从图6可以看出,两种硫化胶囊硫化轮胎除了胎肩垫胶和胎体轻微过硫外,其余部位均在合理的硫化程度区间内,说明采用两种硫化胶囊进行硫化均符合要求,高导热硫化胶囊对轮胎整体硫化程度影响不大。

2.4 硫化轮胎各部位胶料的物理性能

两种硫化胶囊硫化轮胎各部位胶料的物理性能对比见表2。

表2 两种硫化胶囊硫化轮胎各部位胶料的物理性能对比

由表2可见:与普通硫化胶囊硫化轮胎相比,高导热硫化胶囊硫化轮胎除下三角胶的200%定伸应力、胎侧胶的300%定伸应力、基部胶的拉伸强度及基部胶和胎圈护胶的拉断伸长率略小外,其余部位胶料的各项性能均较优;两种硫化胶囊硫化轮胎各部位胶料老化后的拉伸强度和拉断伸长率没有明显差异。

物理性能测试结果表明,以高导热硫化胶囊替代普通硫化胶囊,对成品轮胎各部位胶料的物理性能无不良影响。

2.5 硫化蒸汽消耗量对比

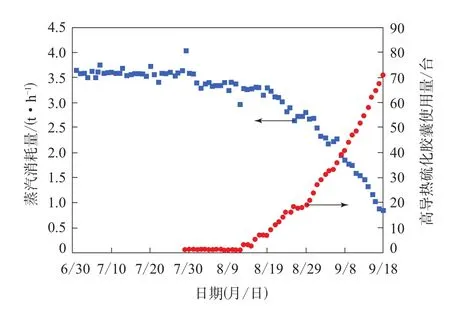

我公司逐渐推广使用高导热硫化胶囊以替代普通硫化胶囊,随着高导热硫化胶囊使用量增大,硫化蒸汽消耗量变化如图7所示。

图7 高导热硫化胶囊对蒸汽消耗量的节省效果

由图7可见,随着高导热硫化胶囊的推广使用,硫化蒸汽消耗量明显减小,节能降耗效果明显。

3 结论

(1)高导热硫化胶囊热导率高,可缩短硫化时间,提升硫化效率。

(2)以高导热硫化胶囊替代普通硫化胶囊,轮胎硫化初期内温稍有变化,但对轮胎整体硫化程度及关键部位胶料物理性能没有不良影响。

(3)使用高导热硫化胶囊可以大幅度减小硫化蒸汽消耗量,节能降耗效果明显,可以全面推广使用。