不溶性硫黄Crystex Cure Pro在轿车轮胎带束层胶中的应用

焦文秀,张海盟,韩玉瑶,崔 轶,高世双

[1.三角轮胎股份有限公司,山东 威海 264200;2.伊士曼(中国)投资管理有限公司,上海 201210]

在轮胎生产中,为了使硫化胶满足特定的性能,配方设计时需要加入大量硫黄(用量大于2份)。室温下普通硫黄在天然橡胶(NR)中的溶解度约为1.5份。当硫黄用量过大时,过量的游离态硫黄会从橡胶内部向表面迁移析出,并在混炼胶表面形成微小结晶,产生喷霜,导致胶料粘性降低而无法正常使用,造成能源和物料浪费[1-2]。

在带束层胶中硫黄对钢丝帘线与胶料的粘合性能起着关键的作用,且其用量较大,远远超过普通硫黄在橡胶中的溶解度。常温下不溶性硫黄在橡胶中不喷霜、不迁移,因此在配方中可以加大硫黄用量,从而促进钢丝帘线与胶料之间的粘合,保证钢丝帘布的粘合性能,是公认的钢丝胶首选硫化剂[3-4]。

不溶性硫黄是普通硫黄的高聚合形态的同素异构体和高分子改性品种[3]。普通硫黄(S8环)在高温(160 ℃)下开环聚合,转化为硫黄长链并具有一定的结晶形态,经过低温淬冷将此时的硫黄状态固定,最终得到商业化的不溶性硫黄产品。然而,不溶性硫黄是一种“亚稳态”物质,在高温或碱性条件下易返原成普通硫黄[5],这种返原能力除受外界因素影响外,还会受到不溶性硫黄内部结构包括晶型和结晶程度的较大影响;而且由于不能溶解于橡胶中,导致不溶性硫黄在胶料中的分散性不佳,直接影响钢丝胶的使用性能。因此不溶性硫黄的高温热稳定性和分散性成为备受关注的两个特性。

Crystex Cure Pro是伊士曼(中国)投资管理有限公司研发并商业化的新一代不溶性硫黄产品,总硫质量分数为0.90,与上一代不溶性硫黄HD OT20相比,具有更加优异的热稳定性和分散性,更加快速的吃粉能力,可以缩短胶料的混炼时间,提高生产效率。

本工作主要从高温热稳定性和分散性两个方面研究不溶性硫黄Crystex Cure Pro在轿车轮胎带束层胶中的应用。

1 实验

1.1 主要原材料

NR,牌号BJ-4,泰国产品;炭黑N375,山东贝斯特化工有限公司产品;白炭黑,牌号1165MP,罗地亚白炭黑(青岛)有限公司产品;不溶性硫黄,牌号Crystex Cure Pro和HD OT20,伊士曼(中国)投资管理有限公司产品。

1.2 配方

参比配方:NR 100,炭黑N375 52,白炭黑10,氧化锌 8,防老剂4020 2,B-20-S树脂1,粘合剂RA-65 4,不溶性硫黄HD OT20 5,促进剂TBBS 1.3。

试验配方中采用4.44份不溶性硫黄Crystex Cure Pro替代5份不溶性硫黄HD OT20,其余均同参比配方。

1.3 主要设备和仪器

GK255N型和GK400型密炼机,益阳橡胶塑料机械集团有限公司产品;S型四辊压延机,意大利Comerio Ercole公司产品;FLIR A655SC型红外测温录像机,美国菲力尔公司产品;PREMIER MV型门尼粘度仪和PREMIER MDR型硫化仪,美国阿尔法科技有限公司产品;5967型万能拉力机,英国Instron公司产品;CP116388型光学显微镜,日本Keyence公司产品。

1.4 混炼工艺

胶料采用三段混炼工艺,一段和二段混炼均在GK400型密炼机中进行,转子转速均为45 r·min-1。一段混炼工艺为:生胶、炭黑、氧化锌、硬脂酸、防老剂等→压压砣(45 s)→提压砣→压压砣(45 s)→提压砣→压压砣(40 s)→提压砣→排胶(150 ℃);二段混炼工艺为:一段混炼胶→压压砣(40 s)→提压砣→压压砣(45 s)→提压砣→压压砣(40 s)→提压砣→排胶(150 ℃);三段混炼在GK255N型密炼机中进行,转子转速为25 r·min-1,混炼工艺为:二段混炼胶、不溶性硫黄、促进剂→压压砣(30 s)→提压砣→压压砣(30 s)→提压砣→排胶(110 ℃)。

为减少混炼工艺对试验结果的影响,采用相同混炼工艺,按照参比配方胶料10车、试验配方胶料10车、参比配方胶料10车的顺序依次进行混炼。

1.5 性能测试

各项性能均按照相应的国家标准测试。

2 结果与讨论

2.1 理化分析

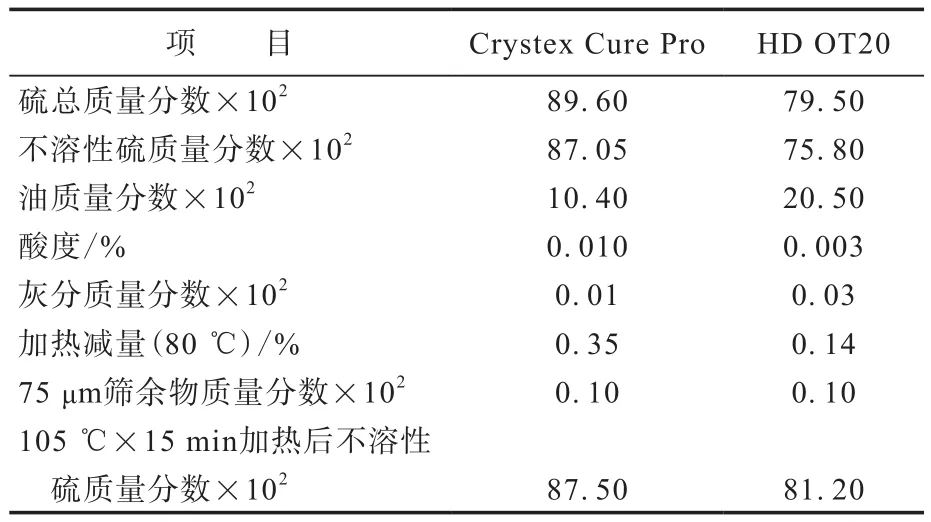

两种不溶性硫黄的理化分析结果见表1。

表1 两种不溶性硫黄的理化分析结果

从表1可以看出,与不溶性硫黄HD OT20相比,不溶性硫黄Crystex Cure Pro的有效硫质量分数增大,油质量分数减小,105 ℃×15 min加热后不溶性硫质量分数较大。

2.2 混炼过程

混炼工艺的排胶温度设定以达到混炼温度为准。试验过程中发现,当达到排胶温度时,与参比配方胶料相比,试验配方胶料的混炼时间由165 s缩短至140 s,缩短了25 s,这可能是由于不溶性硫黄HD OT20呈球形,而不溶性硫黄Crystex Cure Pro呈不规则形态,更有利于分散,因此可以缩短混炼时间。

为全面掌握胶料温度分布情况,采用红外测温录像机对每车混炼胶排胶时的温度进行测量。红外测温录像机对每车胶料排胶时录像约20 s,每秒成像50帧红外画面,每段视频有N张测温画面,每帧画面的每个像素点代表一个温度采集点,即每张测温画面有M个测温点。先对每张测温画面的M个测温点选取最大值并计算平均值,分别记为Mmax和Mavg。每段视频(每车胶料)会有N个Mmax和Mavg,再对N个Mmax和Mavg分别计算平均值或取最大值,分别记作Navg(Mmax),Nmax(Mmax),Navg(Mavg)和Nmax(Mavg),最后对每组试验方案的10车胶料的4个类型温度取平均值。混炼胶排胶温度测试结果如表2所示。

表2 混炼胶排胶温度测试结果 ℃

从表2可以看出,随着混炼过程的进行,混炼胶的排胶温度略有升高。这是由于排胶方式为温控排胶,由此可见每车试验配方胶料的排胶温度与参比配方胶料差异不大。

2.3 压延过程

先使用10车试验配方胶料,再使用20车参比配方胶料进行压延。对钢丝帘布压延机的2#和3#辊筒间的堆积胶进行红外测温,测试方法同混炼过程测温,测试结果如表3所示。

表3 压延过程堆积胶测温结果 ℃

从表3可以看出,随着压延过程的进行,与参比配方胶料相比,试验配方胶料的温度略有降低,但差异不大,说明以不溶性硫黄Crystex Crue Pro替代不溶性硫黄HD OT20,对胶料的加工工艺性能影响不大。

2.4 硫化特性

胶料的硫化特性如表4所示。

表4 胶料的硫化特性

从表4可以看出,与参比配方胶料相比,试验配方胶料的门尼粘度相同,门尼焦烧时间延长,其他性能相差不大,说明以不溶性硫黄Crystex Cure Pro替代不溶性硫黄HD OT20,在保证门尼粘度和硫化速度相当的前提下,可以有效延长门尼焦烧时间,提高胶料的加工安全性。

2.5 热稳定性

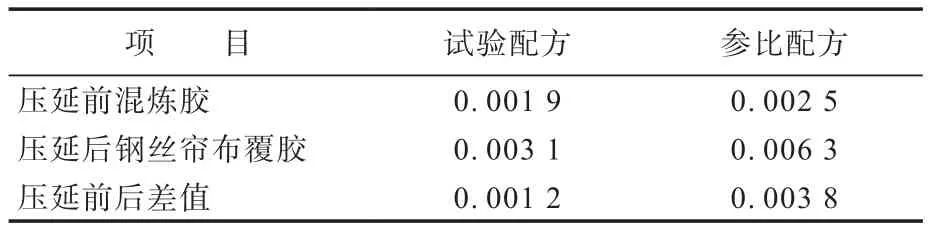

对压延前混炼胶和压延后钢丝帘布覆胶进行可溶性硫含量检测,其差值可以表征不溶性硫黄在混炼胶中的热稳定性,测试结果如表5所示。

表5 压延前后胶料的可溶性硫质量分数

从表5可以看出:在相同压延工艺条件下,与参比配方胶料相比,试验配方胶料压延前混炼胶中的可溶性硫质量分数减小24%;压延后钢丝帘布覆胶的可溶性硫质量分数减小51%;试验配方胶料压延后的可溶性硫质量分数比压延前增大63%,参比配方胶料增大152%,说明在胶料混炼和压延过程中,不溶性硫黄Crystex Cure Pro的转化率更低,热稳定性更优。

2.6 分散性

不溶性硫黄在橡胶中的分散性主要是通过两种测试方法表征:一种是通过测试硫化胶的拉伸强度和钢丝帘线粘合力;另一种是使用光学显微镜观察混炼胶断面,测量硫黄在混炼胶中的分散颗粒大小和均匀程度。

在硫化升温过程中,不溶性硫黄逐渐转化为可溶性硫黄并向周围均匀扩散。大颗粒硫黄转化并扩散需要更长时间,在其未充分均匀扩散前橡胶网络的交联反应已经完成,因此会发生硫黄聚集部位过度交联,过度交联区域在受力过程中成为应力集中点,最终导致硫化胶的拉伸强度降低。

通过大量样本测试,统计拉伸强度有效率(指胶料的拉伸强度达到一定值时试样数量占总试样的比例)曲线可以反映硫黄在胶料中的分散性。采用较高的硫化温度可以充分发挥该原理所表征的分散性,拉伸试样硫化条件为170 ℃×(t90+1 min)。同理,硫化胶与钢丝帘线的粘合力测试结果也可反映不溶性硫黄在胶料中的分散性,试样硫化条件为151 ℃×(t90+6 min)。

2.6.1 拉伸强度有效率曲线

为保持不溶性硫黄在混炼胶中的分散状态,使用未过辊的原胶进行拉伸强度试样硫化。试验配方胶料和参比配方胶料各取10车,每车胶料硫化8个试样,每个试样裁切哑铃形试片5个,即各取400个试样,对试样拉伸强度测试结果做有效率曲线,测试结果如图1所示。

图1 胶料的拉伸强度有效率曲线

从图1可以看出,在相同的拉伸强度下,试验配方胶料的有效率大于参比配方胶料,说明试验配方胶料的拉伸强度比参比配方胶料高,不溶性硫黄Crystex Cure Pro在胶料中的分散性显著提高。

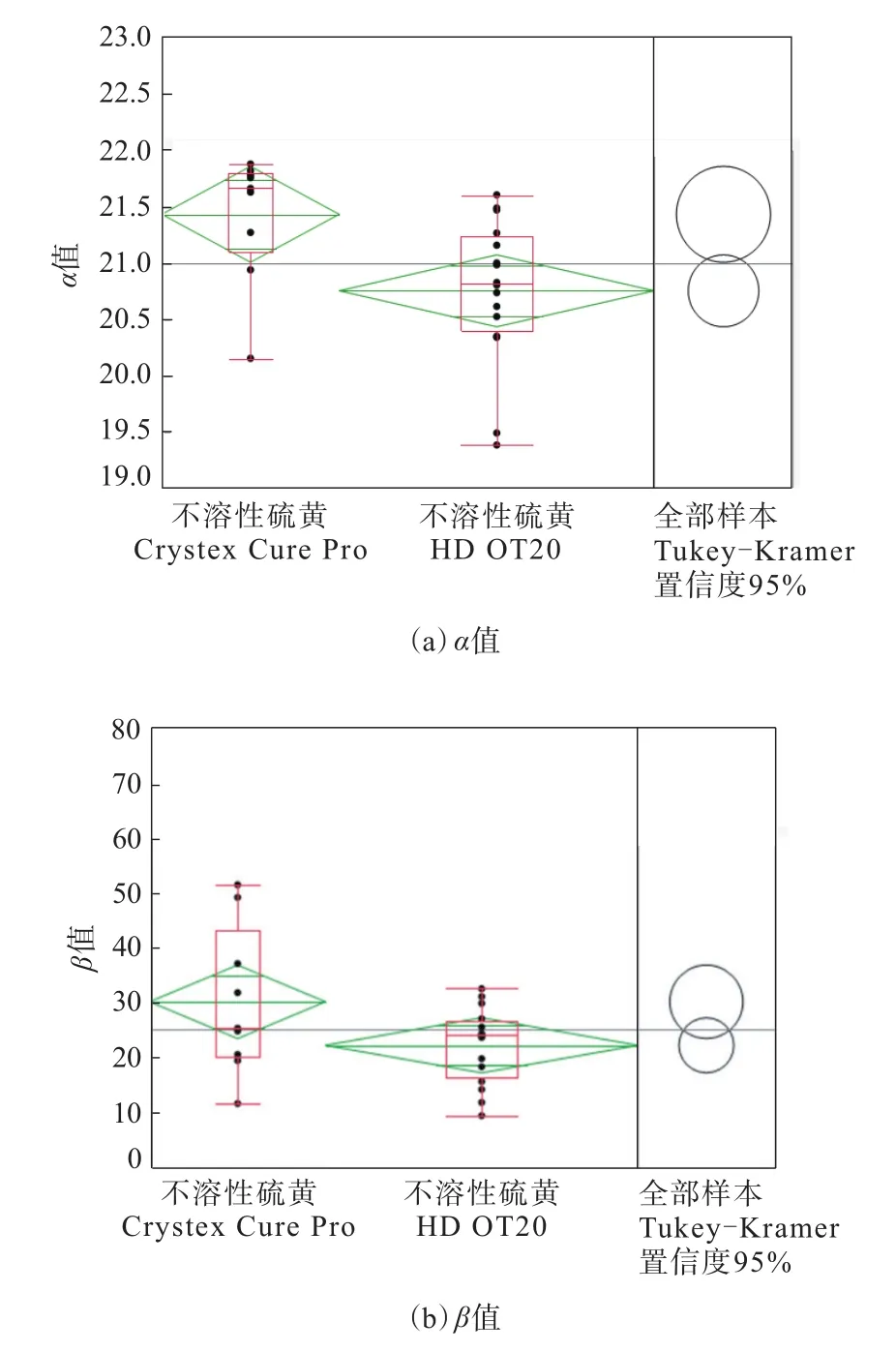

定义α值为有效率为1/3时对应的拉伸强度,β值为韦伯累积分布曲线的斜率(两次log计算)。α和β值越大,说明不溶性硫黄的分散性越好。对每车胶料的拉伸强度有效率曲线取α和β值进行统计分析,结果如图2所示。

图2 胶料有效率曲线的α和β值统计结果

从图2可以看出,在95%的置信度下,试验配方胶料的α和β值明显大于参比配方胶料,说明不溶性硫黄Crystex Cure Pro在胶料中的分散性更优。

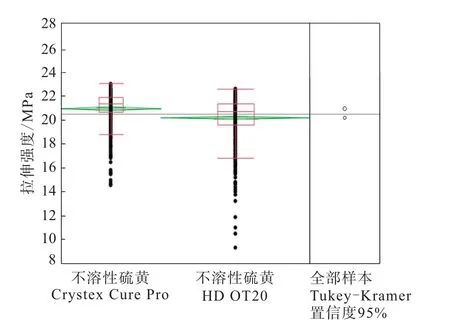

对所得拉伸强度数据进行离散统计分析,结果如图3所示。

图3 胶料的拉伸强度离散统计结果

从图3可以看出,在95%的置信度下,试验配方胶料的拉伸强度明显高于参比配方胶料。

2.6.2 单根钢丝抽出力有效率曲线

采用单根钢丝抽出试验测试胶料与钢丝帘线的粘合性能。每个试验方案从10车胶料中取样,每车胶料测试39个样品,共计390个数据点。对单根钢丝抽出力测试值做有效率(指胶料的抽出力达到一定值时试样数量占总试样的比例)曲线,结果如图4所示。

图4 单根钢丝抽出力有效率曲线

从图4可以看出,在单根钢丝抽出力相同的条件下,试验配方胶料的有效率明显大于参比配方胶料,说明试验配方胶料的粘合性能明显提高。

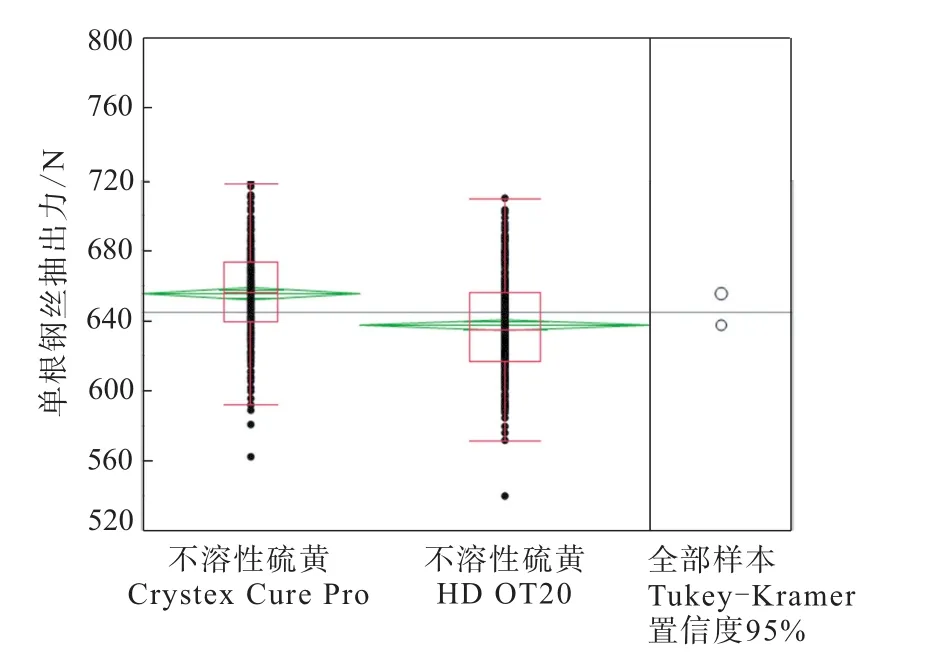

对所得单根钢丝抽出力数据进行离散统计分析,结果如图5所示。

图5 单根钢丝抽出力离散统计结果

从图5可以看出,在95%的置信度下,试验配方胶料的单根钢丝抽出力明显高于参比配方胶料。

2.6.3 混炼胶中硫黄颗粒数量统计分析

采用光学显微镜对试验配方胶料和参比配方胶料的断面进行观察,试样尺寸为50 mm×20 mm,结果如图6所示。

图6 胶料的断面形貌(放大30倍)

从图6可以看出,与参比配方胶料相比,试验配方胶料中大颗粒硫黄数量明显减少,颗粒更小且分布均匀。

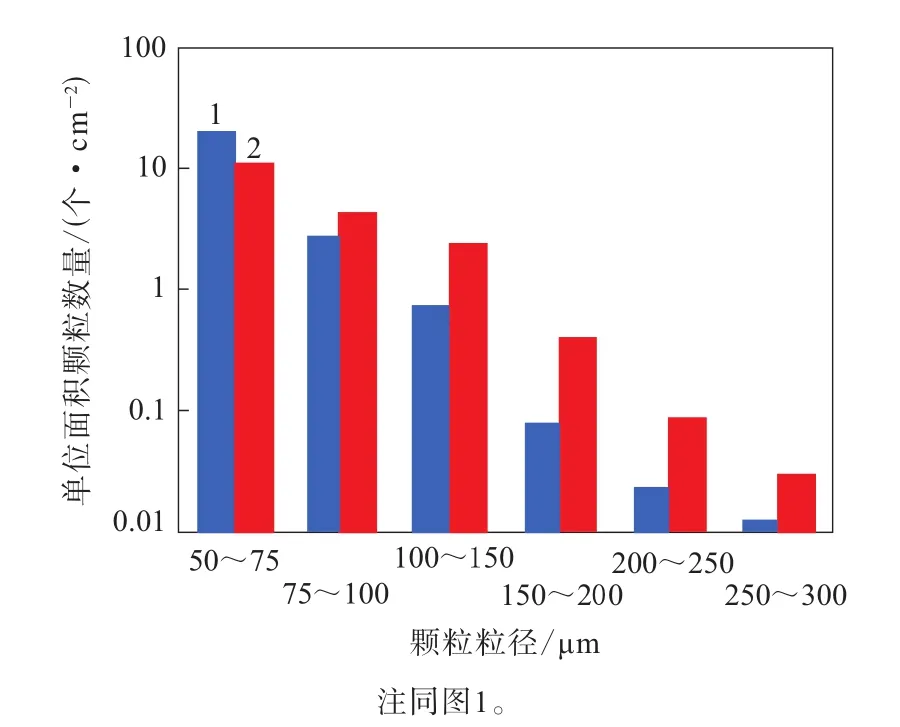

对粒径大于200 μm的硫黄颗粒数量进行统计,结果如图7所示。

图7 粒径大于200 μm的硫黄颗粒数量分析

从图7可以看出,与参比配方胶料相比,试验配方胶料中粒径大于200 μm的硫黄颗粒数量明显减少,说明不溶性硫黄Crystex Cure Pro在胶料中的分散性优于不溶性硫黄HD OT20。同时对单位面积内的硫黄颗粒数量进行分析,结果如图8所示。

图8 粒径大于200 μm的单位面积内硫黄颗粒数量统计

从图8可以看出:与参比配方胶料相比,试验配方胶料中在硫黄颗粒粒径为50~75 μm范围内的占比较大;粒径大于75 μm的范围内占比逐渐减小,尤其是在粒径大于200 μm的范围内占比明显减小,说明不溶性硫黄Crystex Cure Pro在胶料中的分散性优于不溶性硫黄HD OT20。

3 结论

(1)在轿车轮胎带束层胶中以不溶性硫黄Crystex Cure Pro替代不溶性硫黄HD OT20,胶料的混炼时间缩短,门尼焦烧时间延长,加工安全性提高。

(2)在胶料的混炼和压延过程中,与不溶性硫黄HD OT20相比,不溶性硫黄Crystex Cure Pro的转化率更低,热稳定性更优。

(3)通过硫化胶的拉伸强度和单根钢丝抽出力有效率曲线及显微镜观察发现,不溶性硫黄Crystex Cure Pro在胶料中的分散性明显优于不溶性硫黄HD OT20。