我国杜仲橡胶产业发展及其在轮胎中的应用展望

方庆红

(1.沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142;2.辽宁省橡胶弹性体重点实验室,辽宁 沈阳 110142)

1 我国杜仲橡胶发展概况

杜仲橡胶是产自杜仲树的天然高分子材料,与三叶橡胶[天然橡胶(NR)]是同分异构体,也是目前除三叶橡胶之外具有巨大开发前景的优质天然橡胶资源。杜仲橡胶具有反式-聚异戊二烯链结构,其胶料具有高耐磨、优异的耐疲劳和抗湿滑性能以及低动态滞后与动态生热等优点,是未来替代NR和石油质合成橡胶,制造高性能绿色轮胎的理想橡胶材料。

杜仲是我国特有树种,被列为国家二级保护植物。在植物分类学上属于杜仲科杜仲属。杜仲的叶、皮、根皮和果皮中均大量隐藏着一种白色丝状杜仲橡胶或黄色颗粒状杜仲树脂[1-2]。杜仲树在我国分布较广,目前拥有3万km2的种植与生长面积,是重要的经济林之一。杜仲树基本不受地域的影响,是我国潜在的第2个天然橡胶来源。近年来,在各级政府的主导和引领下,贵州、河南、山东、湖南、湖北、陕西和新疆等地都开展了大面积的杜仲树种植。

国家发展和改革委员会(简称发改委)2011年《产业结构调整指导目录》中将杜仲橡胶的开发与应用列为鼓励条目;发改委、科学技术部、工业和信息化部(简称工信部)2011年《战略性新兴产业重点产品和服务指导目录》《当前优先发展的高技术产业化重点领域指南》中也将杜仲橡胶的生产技术及装备作为鼓励条目。根据《国务院关于发布实施产业结构调整暂行规定的决定》(国发[2005]40号)等文件精神,杜仲橡胶的综合利用项目可享受优先提供信贷支持、免征进口设备关税和进口环节增值税等优惠政策。自2011年以来,发改委利用中央预算内专项资金,已先后支持了河南灵宝金地杜仲产业有限公司杜仲综合利用等6个杜仲橡胶提取示范项目以及青岛第派新材有限公司年产3万t合成杜仲橡胶工业示范项目的建设。在杜仲橡胶的提取与应用研究方面,国家给予了高度的重视和支持,其中“杜仲橡胶高效提取关键技术与性能研究”被列入2017年国家重点研发计划项目。发改委和工信部在《产业结构调整指导目录(2019年版)》《重点新材料首批次应用示范指导目录(2019版)》中继续将生物基杜仲橡胶作为鼓励条目。

杜仲橡胶作为一种生物基可再生的特殊功能性高分子材料,同样具有耐腐蚀、电绝缘和记忆等功能,应用前景广阔,可用于轮胎制造、航空航天、国防、船舶、化工、医疗、体育等国民经济体系的重要领域,将产生重大的社会和经济效益。

2 杜仲橡胶的提取

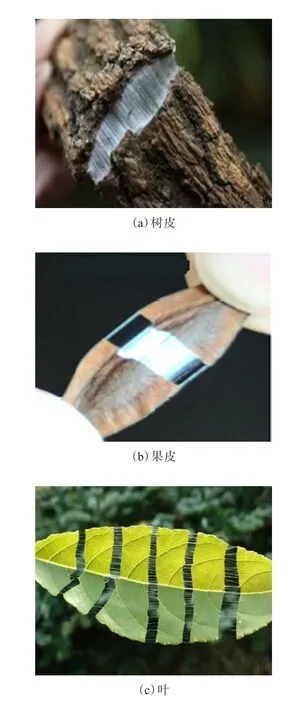

杜仲树的主要含胶部位如图1所示。

图1 杜仲树的主要含胶部位

杜仲橡胶在杜仲树中的各部位含量不同,一般而言,籽壳中的质量百分比为10%~12%,皮中的质量百分比为6%~10%,叶中的质量百分比为2%~3%。在我国,杜仲橡胶的提取工艺及方法多种多样[3-5],近年来我国科研工作者对杜仲橡胶提取工艺的改进和更新也取得了丰硕的成果。最初杜仲橡胶的提取工艺是相对简陋的“碱煮法”,主要通过碱性溶液分解原材料中除杜仲橡胶外的其他组织,这种方法难以得到高品质的杜仲橡胶,且对环境污染很大。目前使用最多的提取工艺是溶剂法,溶剂多为石油醚和甲苯等。

国内研究发现发酵法[6]和水相法也能够有效提取杜仲橡胶,但制得的杜仲橡胶纯度并不理想。要得到纯度较高的杜仲橡胶,还需要采取溶剂法对所提取的粗胶进行再处理。在测试杜仲橡胶的含胶量时,需要得到纯度极高的杜仲橡胶,一般可以在实验室用溶剂法少量提纯。提取的大致流程为:先用水、乙醇等溶剂洗去杜仲橡胶粗胶中的各类杂质,之后用丙酮等溶剂洗去杜仲橡胶粗胶中的纤维素、木质素等物质,再用高效溶剂进行提取,以获得纯度接近100%的杜仲橡胶精胶[7]。

近年来,在我国科研工作者的不断探索下,杜仲橡胶提取工艺取得了新的进展。超声波辅助技术[8]、超临界二氧化碳萃取技术、乙酸预处理[9]、逆流提取工艺、蒸汽爆破预处理[10-11]等先进技术在杜仲橡胶的提取中发挥了重要作用,基本解决了提取工艺繁琐、生产效率低的问题,有效降低了制造成本,同时减轻了对环境的污染,明显缩短了提取时间,提高了溶剂使用率。

在生物基杜仲橡胶提取方面,还建立了全生物酶降解杜仲植物组织提取杜仲橡胶的方法[11]。经过多年的不懈努力,一批能够使杜仲组织结构产生降解的生物酶被筛选出来,这些生物酶可以有效降解杜仲的纤维素和木质素基本结构,使杜仲橡胶从破碎生物的组织结构中得以分离,实现了全生物化提取杜仲橡胶,既保留了杜仲橡胶的高聚合度,又在很大程度上降低了环境污染及生物毒性,所提取的杜仲橡胶更适用于生物医用材料中。

3 杜仲橡胶的基本特性

3.1 橡塑二重性

杜仲橡胶是天然高分子物质,与合成材料不同的是不含催化剂等杂质,因此其电绝缘性能优异。在合成聚乙烯等绝缘材料问世之前,杜仲橡胶一直作为海底电缆用绝缘材料。杜仲橡胶是典型的柔性链高分子材料,熔点低,玻璃化温度在-67 ℃左右,略低于NR。由于分子结构的规整性,杜仲橡胶常温下为结晶状态,表现为硬质材料,但其具有优良的加工性及共混(并用)性,通过调控交联密度而改变结晶状态后,杜仲橡胶可用作热塑性材料、热弹性材料和橡胶材料。同时,橡胶和塑料加工中的所有方法都适用于杜仲橡胶。与NR相比,杜仲橡胶虽无弹性,但却具有优良的热塑加工性能;与塑料相比,杜仲橡胶的结晶能力低,熔点低,表现为加工简单,这使杜仲橡胶在共混加工时具有明显的优势。杜仲橡胶含有双键,可硫化制备成橡胶弹性体和热塑性硫化橡胶。

基于上述特性,杜仲橡胶可以与不同高分子材料并用,通过不同加工方式制得性能更为优异的新型材料。

3.2 化学改性

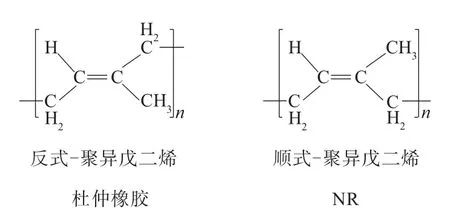

杜仲橡胶与NR的化学成分相同,但分子结构不同,如图2所示。

图2 杜仲橡胶与NR的单体分子结构

杜仲橡胶与NR互为同分异构体,其主要成分为反式-聚异戊二烯。杜仲橡胶的相对密度为0.95~0.98,平均相对分子质量为160 000~173 000,相对分子质量分布指数为1.5~3,相对分子质量分布较窄,微观分子结构有序。杜仲橡胶分子链常以折叠链的形式出现,易于堆集而结晶,常温为一种结晶性皮革态塑料。杜仲橡胶与NR在结构上的差异导致二者性能截然不同[1]。早期中国科学院化学研究所开展了杜仲橡胶的系统研究。随着对杜仲橡胶交联过程规律性认识的不断深入,严瑞芳[2]发现杜仲橡胶具有硫化过程临界转变规律和受交联度控制的三阶段材料特性,即无交联、低交联和高交联体系,从而可以开发出热塑性材料、热弹性材料和橡胶材料;同时发现杜仲橡胶具有与其他橡塑材料优良的共混加工性,这些都说明杜仲橡胶具有橡胶和塑料的双重特性。由于主链上存在双键,通过加氢反应可以将杜仲橡胶还原为乙丙橡胶性质的材料;杜仲橡胶可以很容易地制备形状记忆与环氧化杜仲橡胶、磺化杜仲橡胶以及进一步制备自愈合材料[12-13],这为杜仲橡胶用于制备轮胎气密层、抗刺扎胶层和胎体帘布胶材料打下了基础。

3.3 结晶特性

杜仲橡胶由于分子结构的有序性,常温下表现出结晶特性。一般而言,杜仲橡胶具有α和β两种晶型,它们的结晶熔融温度分别为62和52 ℃。杜仲橡胶的反式链节等同周期短,常温下以折叠链形式出现,低于25 ℃立即结晶,表现出高硬度和高拉伸强度的结晶型聚合物特性[14]。因此,未加工的杜仲橡胶生胶已经具有形状记忆的特性。为消除或部分消除杜仲橡胶的结晶,常使用化学交联和分子链改性的方法,如用硫化或加氢、环氧化等改性手段,使其降低或消除结晶或转为弹性体。采用橡塑共混的方法,也可使杜仲橡胶结晶状态发生改变。

4 杜仲橡胶的加工工艺

杜仲橡胶在常温下呈硬质塑料态,因此其加工工艺与NR有较大不同,无法实现常温下的塑炼。通常是先将加工设备加热到杜仲橡胶的结晶熔融温度以上,再将杜仲橡胶放置其中预热至结晶熔融,成为类似NR的弹性状态,然后采用开炼机或密炼机进行塑炼和加工,使其具有较好的包辊性和填料分散性,内部温度应控制在60~90 ℃范围内。由于密炼机无法有效散热,杜仲橡胶剪切后生热较高,可在加工过程中关闭加热系统或加强冷却,或者直接应用开炼机进行加工,更容易实现操控。

采用开炼机进行杜仲橡胶与NR共混时,首先在室温下用开炼机塑炼NR,之后适当调大辊距,加入补强剂和增塑剂,同时在辊温65 ℃下塑炼杜仲橡胶,适当薄通后包辊,再调大开炼机辊距,加入硫化剂、促进剂、防老剂等,混炼均匀后调至合适的辊距出片,每种加工工艺均可获得不同的相结构和力学性能的胶料。

考虑到杜仲橡胶及其共混胶的混炼胶常温下硬度大、难以加工成型的问题以及与物理性能的兼容性,研究杜仲橡胶与NR、丁苯橡胶(SBR)、顺丁橡胶(BR)共混多相体系结构、相容性与分子链段运动性的相互关系以及对材料流变行为、力学性能和动态性能影响尤为重要。很多学者研究了杜仲橡胶的多相体系和多层次结构与提高载重和轿车轮胎耐磨性能、减少微粒排放、降低滚动阻力的关系[15],为建立杜仲橡胶共混与填充理论打下了基础。

5 杜仲橡胶在轮胎中的应用

近年来,全球面临石油资源逐步枯竭和出于环境保护目的对非化石资源的迫切需求,世界各国纷纷将开发生物材料放在重要位置。橡胶行业也不例外,全球领先的橡胶制造企业和轮胎制造商都在积极开发生物橡胶及生物基橡胶单体。日本普利司通、美国固铂、意大利倍耐力等轮胎企业与相关研究机构合作建立了研究基地,着手银菊胶资源的开发及其应用研究。德国马牌轮胎与弗劳恩霍夫分子生物学和应用生态学研究所合作以蒲公英为轮胎橡胶原料的工业化开发项目已取得突破性进展。法国米其林、美国固特异、日本住友等轮胎企业正在积极开发生物基合成橡胶单体,以制造非化石原料轮胎。德国朗盛公司、美国杜邦公司已成功开发出生物乙丙橡胶、生物异戊橡胶等生物合成橡胶,其中朗盛公司的生物乙丙橡胶工业化装置已经正式投产。近年来,我国成立了蒲公英橡胶产业技术创新战略联盟和杜仲资源高值化利用产业技术创新联盟,标志着我国生物基橡胶的开发利用研究不断推进。

5.1 杜仲橡胶的分子结构优势

杜仲橡胶能够成为绿色轮胎的原材料,主要有以下5个原因:(1)杜仲橡胶在结晶熔融温度以上或其他结晶消失的情况下,拥有大分子链的柔顺性,因此具备较好的弹性和自粘性;(2)杜仲橡胶主链分子中含有双键结构,可以采用硫黄硫化体系或过氧化物硫化体系进行硫化,以获得较好的物理性能;(3)杜仲橡胶中的大分子链为反式结构,具有明显的规整性,使得杜仲橡胶分子间的内摩擦力减小,压缩生热降低;(4)杜仲橡胶大分子链拥有的高度规整性和柔顺性,使其在轮胎成型后比较容易形成细小的结晶,可以吸收动载荷下的能量,提高轮胎的耐疲劳和耐磨性能;(5)杜仲橡胶与NR具有相近的热力学相容指数,与NR并用可进一步发挥杜仲橡胶的性能优势。综上所述,在轮胎生产过程中添加杜仲橡胶,可以使轮胎具有低生热、耐疲劳、耐磨和低滚动阻力等特性。

已有的研究表明:合成杜仲橡胶与NR,SBR和BR等并用可广泛应用于轮胎胎面胶、带束层胶和胎侧胶中[16]。当合成杜仲橡胶用量不超过30份时,并用胶可基本保持原胶种的各项物理性能和工艺性能,且定伸应力提高,耐磨、耐疲劳和压缩生热性能均得到明显改善[17]。

早在20世纪80年代,严瑞芳[18]将杜仲橡胶与BR等量共混,首次研制成功含杜仲橡胶/BR并用胶的3.25-16摩托车轮胎。经装车正常运行两年,结果表明杜仲橡胶轮胎的牵引力大、耐磨和抗刺扎性能好,无崩花掉块现象。

胶料的动态性能是衡量轮胎性能优劣的重要指标,直接影响滚动阻力与动态生热、牵引性能(抗湿滑性能)和耐磨性能。采用动态力学性能分析(DMA)仪对合成杜仲橡胶与目前轮胎工业常用橡胶进行对比试验,结果表明,合成杜仲橡胶硫化胶表现出优异的低生热和较小的永久变形,其60和80 ℃时的损耗因子(tanδ)只有SBR胶料的一半,且比溶聚丁苯橡胶(SSBR)低很多[19-20]。杜仲橡胶与NR等并用硫化胶的DMA结果显示,随着杜仲橡胶用量的增大,胶料的滚动阻力和生热降低,但抗湿滑性能也下降。当杜仲橡胶用量不超过30份时,胶料的滚动阻力和生热明显降低,同时0 ℃时的tanδ略有减小,即滚动阻力和抗湿滑性能达到了较好的平衡。以10~30份合成杜仲橡胶部分替代NR/SBR和NR/SBR/BR等胎面胶配方中的NR,SBR或BR,可使胶料的滚动阻力和生热性能明显改善,60和80 ℃时的tanδ降幅达到20%左右,而当温度不高于0 ℃时tanδ变化不大,即在不影响轮胎牵引性能的前提下可大幅度降低滚动阻力。天然杜仲橡胶与合成杜仲橡胶一样,均具有反式-聚异戊二烯结构,可有效降低轮胎的滚动阻力,广泛适用于各种高速节能轮胎,这为杜仲橡胶在绿色轮胎中的应用提供了有力的理论与实践依据[21-22]。

5.2 杜仲橡胶的应用研究

大量试验证明,添加部分杜仲橡胶的轮胎生热低、动态性能和耐疲劳性能优良,同时抗撕裂性能、耐磨性能和抗湿滑性能也得到改善,即实现了轮胎三大行驶性能的综合平衡。近年来,许多工程技术人员对天然杜仲橡胶与合成杜仲橡胶在轮胎中的应用进行了探索与研究。

王付胜等[23]采用20~25份合成杜仲橡胶替代SBR应用于轮胎胎面胶中,试制的轿车和轻型载重子午线轮胎的耐久和高速性能十分优异。朱峰[24]采用杜仲橡胶部分替代NR,与BR并用制备高耐磨轮胎胶料,其耐磨和耐屈挠龟裂性能均比传统轮胎胶料明显提高,既可降低滚动阻力,达到节油的效果,也能提高轮胎的行驶里程。张蕊等[25]对天然杜仲橡胶/NR并用胶的硫化特性、物理性能和动态疲劳性能进行研究,结果表明,当杜仲橡胶用量不超过30份时,并用胶的耐疲劳性能优异,生热较低。牟悦兴等[26]研究了不同混炼工艺对杜仲橡胶/NR并用胶性能的影响,结果表明,采用新工艺后,并用胶的性能得到明显改善,门尼粘度较低,易加工成型,硫化胶的分散性、物理性能、耐磨性能和耐屈挠性能均显著提高。通过调整加工工艺,解决了混炼胶硬度较大、不易加工和填料分散受阻的问题,进而改善了并用胶的性能。

由于杜仲橡胶具有优良的耐疲劳性能和低动态生热,非常适用于轮胎胎侧胶和胎肩垫胶。李飞舟[27]研究了杜仲橡胶/BR并用胶的硫化特性、结晶行为、物理性能和耐老化性能。结果表明:添加一定量的杜仲橡胶可以提高BR硫化胶的耐盐雾和耐紫外线性能;当杜仲橡胶质量分数大于0.5时,杜仲橡胶和BR两相在热力学上的相容性受限。

我国已成功采用合成杜仲橡胶制备全钢和半钢子午线轮胎。青岛第派新材有限公司在载重轮胎中应用合成杜仲橡胶,并分别进行了14万和8万km的里程试验,证明反式-聚异戊二烯橡胶在绿色轮胎中应用的可行性和独特优势。1条轮胎仅使用2~3 kg的合成杜仲橡胶,轮胎的滚动阻力、抗湿滑性能、耐磨性能和节油效果就会得到很大改善。

江苏通用科技有限公司在轻型载重和全钢载重子午线轮胎中应用反式-聚异戊二烯橡胶(见图3),轮胎的耐磨性能提高,动态温升降低。

图3 合成杜仲橡胶制备的半钢子午线轮胎

由湘西老爹生物有限公司支持,三橡股份有限公司协助,沈阳化工大学主持研制的生物基杜仲橡胶航空轮胎(见图4)通过了动态模拟试验,各项性能均达到标准要求。杜仲橡胶航空轮胎的滑跑距离、起飞着陆载荷和起飞着陆速度均达到同规格航空轮胎的高水平。

图4 生物基杜仲橡胶制备的航空轮胎

5.3 杜仲橡胶在轮胎中应用的重要意义

高性能绿色轮胎,即低滚动阻力、高牵引性能和高耐磨性能兼备的轮胎,是目前国际上各大轮胎企业聚焦的重点方向。科研工作者为此进行了大量研究,旨在轮胎高速运行时,既能提高轮胎的高速行驶安全性、耐磨性和乘坐舒适性,又能大幅降低油耗,节约能源。解决这一难题的主要方式就是开发和利用新型橡胶材料,研制能够满足高性能轮胎要求的胶料。为此,国外许多轮胎企业不断研发新型橡胶材料,包括生物基橡胶材料,这些材料的共同特点是定伸应力高、耐疲劳和耐磨性能优异,同时兼有较低的滚动阻力和动态生热。杜仲橡胶的应用是很好的解决方案之一。

在我国轮胎是消耗橡胶的第一大产品,轮胎工业每年需要大量进口NR。采用杜仲橡胶部分取代NR,对缓解NR严重依赖进口的被动局面具有重要意义。杜仲橡胶还可与BR和SBR等并用制备动态生热低、耐疲劳性能和自粘性较好的轮胎胎侧胶、三角胶、胎肩垫胶和胎体帘布胶等。环氧化杜仲橡胶还可以用于制备高性能轮胎气密层,从而为提高轮胎整体性能奠定了基础。

6 结语

随着科研工作者的不断探索,采用更加高效和环保的提取技术可以获得更优质和低成本的杜仲橡胶,以发挥天然杜仲资源的优势,使其拥有更加广阔的应用前景。杜仲橡胶作为新型橡胶原料,具有动态生热和滚动阻力低、耐疲劳和耐磨性能优异的特点,可改善轮胎的动态性能,降低轮胎的滚动阻力,节省燃油,延长轮胎的使用寿命,但也存在常温成型加工硬度大,硫化胶易老化等问题,还需要轮胎行业工程技术人员不懈努力进行深入研究。

随着我国汽车工业和高速公路的不断发展,人们更加关注环保问题,不仅要求轮胎性能突出,还要注重低油耗和原料的可再生性,这将有助于加快杜仲橡胶的推广应用。