LCM 型挤压机调节门故障原因分析及处理

何茂盛,唐 征

(中国石油独山子石化公司,新疆克拉玛依 833699)

0 引言

独山子石化公司聚乙烯装置23M840 挤压机由日本神户制钢所制造,该机组为双速双螺杆双支撑LCM280H 型挤压机,在2002年改扩建时投用,该机组可加工熔融指数范围在0.002~7 g/min 的聚乙烯树脂,最大处理能力为17.5 t/h。粉料与添加剂由供料斗进入挤压机筒体内,粉料中的氮气、空气和易挥发物由料斗被抽吸系统抽出,粉料和添加剂在筒体内被螺杆剪切、混炼、熔融成混合流体,经由齿轮泵送至筛网过滤掉杂质,进入模板,从模孔出来的物料被切粒机高速旋转的切刀切削,切削后的粒料被脱盐水冷却并输送到干燥系统和筛分系统。

1 挤压机调节门介绍及存在问题

1.1 挤压机调节门作用

聚乙烯23M840 挤压机筒体主要由4 部分组成:进料段、混炼1 段、调节门、混炼2 段和水封端(图1),调节门位于混炼1段和2 段之间,用于调节在挤压机筒体内的聚乙烯树脂混炼熔融程度。通过开、关调节门,来改变熔融树脂在机筒内流动阻力,从而改变树脂的熔融效果;关小调节门、树脂流动阻力增加,熔融效果越好,反之熔融效果变差,调节门开度由树脂牌号、粒料质量、树脂熔融效果、调节门处温度和机组能耗等多重因素综合确定。

图1 挤压机混炼结构

1.2 挤压机调节门结构介绍

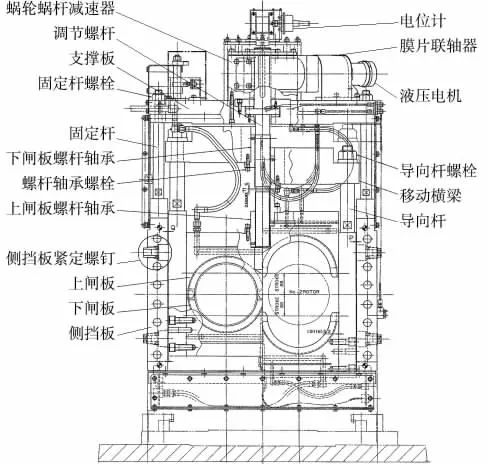

挤压机调节门由上闸板和下闸板两部分组成(图2),通过液压电机驱动蜗轮蜗杆减速箱,蜗轮带动调节螺杆转动(可正反两向旋转),调节螺杆上有两部分不同旋向的螺纹,与下闸板螺杆轴承配合的为右旋螺纹,上闸板螺杆轴承处的为左旋螺纹,进而控制调节门上下闸板同时等速的向相反方向运动,以此来实现调节门的开合,达到控制物料混炼温度的目的。调节螺杆上部移动横梁处为右旋螺纹,驱动下闸板,下部为左旋螺纹,驱动上闸板。

调节门的开度由电位计指示传至DCS,也可以从现场机械刻度尺上读取,调节门正常操作范围在0%~100%。在调节门的下部有一温度传感器,用于测量树脂的温度。挤压机在抽螺杆检修时,调节门必须处于全开状态,及现场指示在“FULL OPEN”位,全开状态位比挤压机正常运行时调节门允许最大开度100%还要大很多,只有在“FULL OPEN”位时,闸口才不会阻碍筒体抽出。

图2 挤压机调节门结构

1.3 调节门存在的问题

2018 年7 月9 日,聚乙烯装置23M840 挤压机按计划停机维护,停机时调节门开度为31.5%;维护结束,挤压机准备开机,为确保开机时混炼效果需关小调节门开度至12%~15%,DCS 上控制开大和关小调节门开度时,现场检查调节门均不动作。该挤压机曾在2013 年4 月、2014 年2 月出现过类似问题。

挤压机调节门无法动作会造成如下后果:①停机后的挤压机无法正常开机,若处理时间过长将导致聚合停工,因为此时调节门开度在机组正常运行的开度,开度过大,开机时聚乙烯粉末无法通过螺杆转动熔融,未熔融粉末会通过调节门输送到筛网和模板处,导致筛网和模板堵塞,造成机组运行存在更大风险;②挤压机在正常运行时,限制了挤压机负荷的调整,影响聚合的负荷;③无法对挤压机抽筒体检修,调节门开度无法开到“FULL OPEN”,调节门卡在螺杆上,整个筒体无法抽出。

2 调节门故障原因分析

调节门作为挤压机的重要组成部分,需从与调节门相关的温度控制、液压油、仪表、机械等方面进行分析。

2.1 调节门温度控制

在短时停机或开机时,调节门上闸板和下闸板通入中压蒸汽进行加热,蒸汽温度在280 ℃,机组正常运行时通入冷却水进行冷却,调节门温度通过其底部的温度计来监测。因此时处于停机状态,通入蒸汽加热,为避免因上下闸板材料热膨胀挤死调节门,导致调节门无法动作,通过调大调节门处冷却水流量,降低调节门温度,降低热膨胀的影响,但动作调节门仍无法动作。

2.2 液压油系统系统故障分析

调节门由液压马达驱动,而液压油系统主要由油箱、齿轮泵、过滤器、电磁阀、液压油缸、调压阀、蓄能器等组成,该液压油系统同时给水室锁紧、切粒机移动、刀轴锁定、开车阀、筒体移动、换网器和调节门等7 处同时供给液压油;挤压机运行时齿轮泵持续运转将油压打至操作压力15.2~18.4 MPa,当压力高于18.4 MPa 时调压阀自动开启,油压低于15.2 MPa 调压阀不得开启;蓄能器气囊中充有7.0 MPa 的氮气,用来稳定液压油压力,避免液压油压力突然下降,导致液压缸误动作。

此次调节门故障期间,在开关调节门时,液压油系统压力系统稳定未出现低于15.2 MPa 的情况,且液压油系统无渗油部位,调节门控制电磁阀动作正常。开关调节门时液压马达未动作,于是断开膜片联轴器,再次测试液压马达,正反转正常,转速与设计转速600 r/min 相匹配,说明液压马达正常,液压马达无内漏。

2.3 调节门机械故障分析

液压马达带动蜗轮蜗杆减速箱将动力传递给上、下闸板,复查液压马达与蜗轮蜗杆对中正常,确定扭矩传递正常,单独检查蜗轮蜗杆减速器,减速器润滑油油位正常、未见变质、无金属碎屑,蜗轮、蜗杆未见磨损,盘车转动良好,无卡涩。

调节门处有5 个润滑点,分别是上闸板、下闸板、上部螺杆轴承、下部螺杆轴承和支撑板处调节螺杆,调节门处使用的润滑脂是高温全氟聚醚润滑脂道康宁Molykote HP-500,该润滑脂的工作温度是-20~250 ℃,润滑周期为30 d,5 处润滑点均使用内径4 mm 的不锈钢管连接,且管线较长,在排查时发现上闸板加脂线堵塞,润滑脂板结,导致上闸板润滑失效。为确保挤压机开机时树脂熔融,调节门进行加热,温度高于250 ℃,开机正常后控制在180~210 ℃。

拆除蜗轮蜗杆减速器,用外力来转动调节螺杆,调节螺杆仍未动作,说明调节门故障是调节门本身机械故障。根据调节门结构及工作原理导致调节门机械故障的可能原因如下:①调节门的滑动表面损伤,导致卡死;②调节螺杆或螺杆轴承的螺纹损坏,无法传递扭矩;③调节门侧挡板上的顶丝过紧,导致调节门卡死;④闸板与侧挡板因变形或进入杂物卡死,导致调节门无法动作

3 调节门故障处理

2018 年7 月9 日当天发现挤压机调节门问题后,立即对调节门进行检修,断开联轴器、拆下液压马达,拆除蜗轮蜗杆减速箱及电位仪,拆除支撑板上的固定杆螺栓和移动横梁上的导向杆螺栓,卸松侧挡板上的紧定螺钉(图2),从正上方将调节门的上闸板以上的部分全部吊出(图3);提升下闸板,确认下闸板上下无卡涩。在拆卸移动横梁上的下闸板螺杆轴承时,螺杆轴承螺栓全部咬死,拆卸时用气焊将螺栓全部割掉,通过旋转调节螺杆可以将螺杆轴承旋出,说明移动横梁上的螺杆轴承与螺杆未抱死。拆卸上闸板上的上闸板螺杆轴承时,螺杆轴承与调节螺杆咬死,无法旋出,用切割机将上闸板螺杆轴承切开(图4),上闸板螺杆轴承与上闸板的装配孔内润滑脂变干变硬,已失去润滑效果,且有螺纹损伤,因此车间立即安排重新制作上闸板螺杆轴承。因在挤压机开机时,调节门处加热温度高于250 ℃,而耐高温润滑脂道康宁Molykote HP-500 工作温度为-20~250 ℃,因此在回装时对调节门各润滑流道进行疏通,并手工加满耐更高温度的润滑脂道康宁Molykote HP-630,该润滑脂工作温度在-20~280 ℃。

4 结语

通过此次对23M840 挤压机检修,彻底解决了调节门无法动作的问题,确保了挤压机顺利开车。

图3 挤压机调节门上半部分

图4 上闸板螺杆轴承润滑情况

从神户制钢LCM280H 型挤压机调节门故障中吸取经验教训,总结如下:①润滑失效是导致调节门不动作的主要原因,调节门加脂通道内的润滑脂高温硬化堵塞管线,螺杆轴承与调节螺杆的润滑脂在高温环境下变质硬化,造成铜材料的螺杆轴承与调节螺杆无法正常传动、螺纹抱死;②选择耐更高温度的润滑脂,同时适当缩短润滑周期,在停机对调节门润滑期间,建议将调节门开度从0%~100%开关一次,确保调节门各润滑点彻底润滑,同时可以清除螺杆轴承螺纹上的杂质;③为确保挤压机长周期运行,建议利用一个大修周期对调节门进行检修一次,对螺杆轴承和调节螺杆进行全面检查;④根据生产的聚乙烯产品牌号合理控制调节门温度,避免此处温度过高,导致润滑脂变质。