Alloy825 材料换热管对管板自动焊焊接工艺研究

韩永强,刘 斌,吴秀峰

(大庆石油化工机械厂有限公司,黑龙江大庆 163000)

0 引言

螺纹锁紧环式换热器是当今世界最先进的的热交换设备,国内外大型炼油企业在加氢裂化、加氢精制、加氢脱硫装置中一般均采用此种形式换热器。此次承担的某炼油厂120 万吨/年加氢裂化装置热高分气与混氢换热器就是螺纹锁紧环式换热器,U 形管束中管板采用12Cr2Mo1(H)Ⅳ堆焊Alloy625,换热管采用Alloy825 材料,换热管与管板的焊接是此次换热器制造质量控制的重要环节。

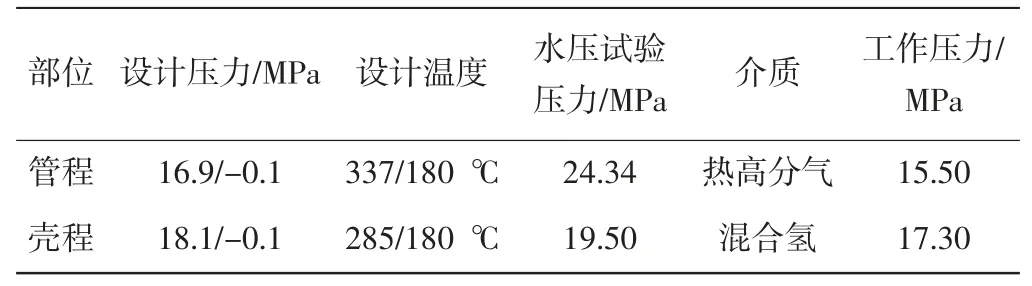

根据技术统计,换热器发生泄漏60%以上的原因是由于管对管板焊接接头的焊接质量未能满足质量要求而引起的。随着当今世界石油炼化行业的大力发展,对压力容器制造的质量要求也越来越高,尤其是换热器中管板管头焊接提出了更加严格的质量要求。为提高换热管与管板接头的焊接质量,本次管对管板焊接使用自动焊。管板设计压差为3.6 MPa,换热面积131 m2,折流板间距330 mm,腐蚀余量(管/壳)为0/5 mm;压力容器为Ⅲ类(A1级),换热管规格为Φ19×2 mm,管板、换热管的材料为12Cr2Mo1(H)Ⅳ堆焊Alloy625+Alloy825。其他设备参数见表1。

表1 设备参数

1 焊接相关参数确定

1.1 管板管孔坡口确定

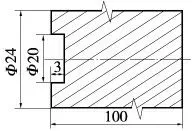

在焊接试验时发现:Alloy825 合金材料在焊接熔化时液体金属的流动性不如一般普通的钢材;焊接坡口角度选择不合适,很容易在焊接过程中产生未熔合现象。根据以上两点采取如下措施:一是通过加大焊接电流来增加金属的流动性,焊接试验后效果不大,而且还会导致焊接过热造成不良影响;二是管板管孔焊接坡口加工尺寸严格按照图1 加工。

图1 管孔坡口加工示意

1.2 工艺制定

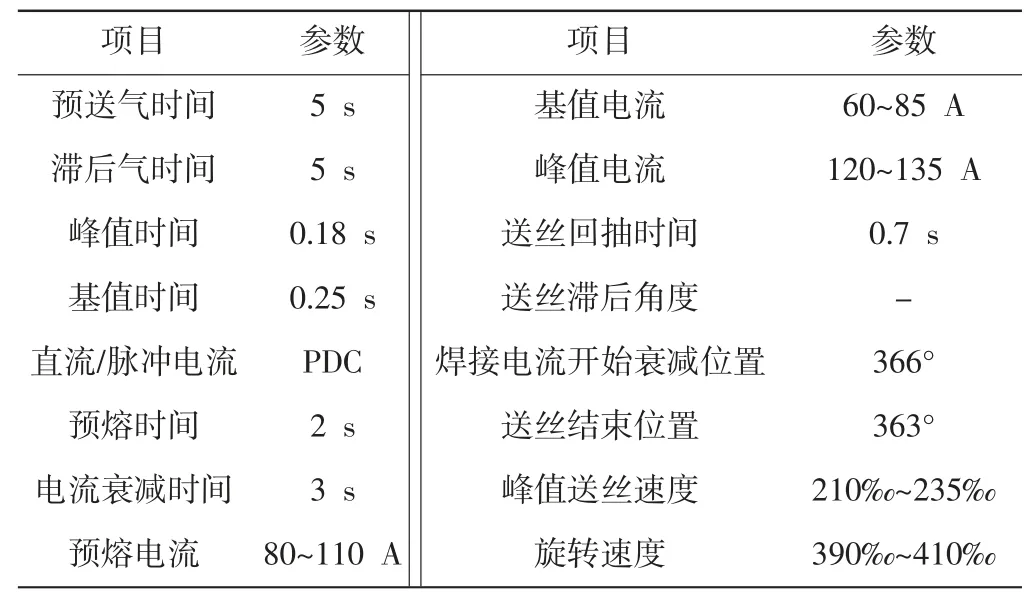

针对管束的材料规格和设备运行的工艺性能要求自动焊焊接,首先根据所用材料选择相应的焊材(ERNiCr-3)及焊接工艺参数:焊接采用填丝的两遍焊,交错起弧60°~180°;焊接过程中层间温度应不大于100 ℃,保证根部熔合和焊脚高度及管头完整;第一遍焊后应进行报检,合格后再进行第二遍焊接(表2)。

首先进行焊接试板的制作,要求焊工严格按照上述工艺进行管对管板的焊接。在施焊过程中,发现有很多管头有烧穿的现象,整个管板管头的焊缝的外观质量也比较差(图2)。

图2 管头管板焊接时缺陷

表2 第一遍填丝和第二遍填丝焊接工艺参数

针对上述情况,分析认为导致管头烧穿的原因可能有以下5 个:①焊接的工艺参数、管板管孔焊接处的坡口型式不合适;②换热管管头伸出管板的长度不一致;③焊前清理不干净;④预热及道间温度的控制未控制好;⑤施焊人员未规范操作。

2 工艺试验和措施

2.1 焊接工艺

此台U 形管束的管板为:12Cr2Mo1(H)Ⅳ堆焊Alloy625 材料,厚度为104+4 mm;换热管为Alloy825 材质,规格为Φ19×2(2.5)mm。焊丝采用ERNiCr-3,焊接工艺参数按照表2 执行。

2.2 管头伸出长度

焊接时发现换热管伸出管板长度不一致:图纸要求管头的伸出长度为3 mm,管头伸出长度的不一致会直接影响焊接时焊枪的行走轨迹,从而影响焊接质量。经过分析,管头伸出长度不一致的原因是换热管在穿管定管时人工操作的不精确性造成的。针对人工操作不精确制作了如图3 所示工装,定尺时将Φ24 mm 的工装靠在换热管的伸出部位,然后轻轻推动到位,立即用手工氩弧焊点焊管板管头,从而确保实际焊接时管头伸出长度的一致性。

图3 调整管头长短工装

2.3 加强清理工作

Alloy825 换热管表面在制造时在换热管表面存在难熔的氧化膜,焊前如果不除去该氧化膜,焊接时焊缝易生成夹杂物,影响焊接质量。将换热管管头50~100 mm 外表面及管板表面用不锈钢丝刷至露出金属光泽,用丙酮或甲醇擦拭磨刷部位,待表面干后用不锈钢丝轮再轻微打磨一遍,保证焊道的清洁。

2.4 预热及道间温度的控制

当操作的环境温度低于0 ℃时,在焊件的表面会有冷凝水或者潮湿现象出现。这时应将管板烘干,保证金属表面的预热温度不应超过50 ℃。焊接时每道间温度严格控制在60 ℃以下(绝对不可超过此温度),防止接头出现问题。

2.5 施焊人员

操作人员的麻痹心理也是造成管头烧穿的原因。根据持证和实际练兵情况,选择一位在试验件的焊接中能力强的电焊工,由技术人员组织了一次详细的技术交底会,并要求车间领导、班长和实际操作焊工参加,会上把焊接工艺中的各种参数加以说明,从而使操作人员领会焊接工艺要求及控制难点,并能从思想认识上树立遵守焊接工艺要求的重要性。

3 产品施焊

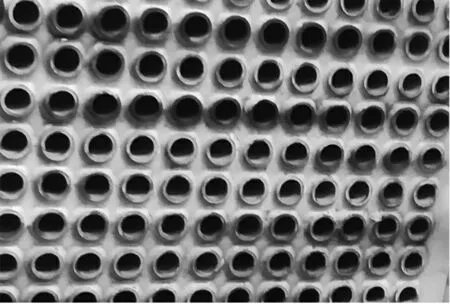

通过采取上述一系列的工艺试验及改进措施,管板管头焊接的接头未出现管头烧穿现象,且焊缝的整体外观质量也满足要求。随着施焊人员焊接数量及熟练程度的不断增加,焊接效率及质量有了稳步提升(图4)。

图4 管对管板焊接检测后的成品

4 结论

(1)采用焊丝ERNiCr-3 焊接,其焊接热输入、坡口角度的选择是正确的。

(2)电焊工对Alloy825 合金材料的焊接手法与碳钢、低合金钢和不锈钢焊接的工艺操作规范不同,必须在焊前按此工艺对焊工进行岗前培训。

(3)按照此焊接工艺,管对管板管头自动焊焊接完全满足产品的技术质量要求。