汽车淋雨漏水问题的分析与防控

高建军 龚伟伟

摘 要:对汽车制造过程中的淋雨漏水问题进行分类,归纳、总结,给出该类问题的分析,预防与控制的系统方法,提升密封及漏水问题的预防控制能力,减少漏水问题事后返修。

关键词:整车淋雨;漏水;密封性

1 问题及现状

汽车制造过程中,因零件结构不合理与制造工艺参数的偏差,导致整车密封性能下降,使得汽车在制造过程中出现淋雨漏水问题,甚至在顾客使用过程发生。因汽车密封不良,导致下雨时车内进水,若不及时处理,会产生异味,引起人体不适,时间长、还会导致钣金生锈,影响车辆使用寿命。

各主机厂为提前发现并解决漏水问题,都进行100%淋雨检测,发现问题进行返修。但受限于现车型饰板包裹性,返修过程,需要拆除大量的包裹饰板,而且修复合格后,极有可能带来其它类型的问题。因此,分析、解决与防控漏水变得尤为重要。好与坏,不仅决定主机厂的生产节拍及产品质量与形象,还能为企业节省大量成本。

接下来,就我们在解决漏水问题过程中,总结出的分析方法、防控措施等,和大家进行详细分享。

2 淋雨线工作原理及条件

2.1 淋雨检测线简介

淋雨检测线由房体、板链输送线、喷射系统、控制系统和吹风系统组成。主要的工作原理是:由水泵将水从蓄水池内不断泵入主管路,通过压力、流量调节进入喷淋管路中,通过喷嘴射向车体表面,喷射出的水通过地沟流入蓄水池,经过多次过滤沉淀后循环使用[1]。

2.2 淋雨试验条件

根据GB/T12480-90的要求,淋雨试验室的降雨强度在4~10mm/min,喷嘴的喷射压力为69~147KPa,淋雨时间为15min。在实际生产过程中,为强化整车的淋雨密封性能的检查,往往通过增加喷嘴的密度,提高喷水压力等方法增加淋雨强度,淋雨试验室的降雨强度会比推荐值高出几倍。

3 常见问题分类及分析处理方法

汽车漏水的原因比较复杂,漏水点也各式各样,根据问题解决经验,将漏水点主要分为三大类:

3.1 零件搭接间隙大涂胶不良导致漏水

整车由成千上万个零部件焊接、组装而成,零件搭接间隙决定着密封性能的好坏。因零件搭接面过多,焊接、涂胶参数偏差导致车身搭接间隙大且涂胶密封失效,从而出现车辆在淋雨时漏水。

搭接间隙大产生因素:零件搭接面过多,且存在大、小R角配合或者受限于结构,钣金采用缺口避让特征,形成较大的间隙。

涂胶失效产生因素:①涂胶轨迹与零点偏差;②零件搭接间隙大,造成涂胶未完全填充;③封闭腔体受热,气体膨胀,薄弱点容易被突破,形成涂胶缩孔[2]。

此类问题,需要梳理出影响外密封性能的相关零件,将重要搭接点设入监控对象,调整零件与焊接夹具状态,减小间隙。个别间隙大的位置需不停调试,找出合理涂胶量和涂胶轨迹。

3.2 车门密封条密封失效导致漏水

汽车密封条具有减震、防水、防尘、隔音、装饰等功用。其中防水作用是最基础的一环,也是最重要的一环。

导致密封条失效进水的三个因素为:①侧门及尾门密封间隙过大、密封条压缩量变小,淋雨时,水从密封条上面翻进车内;②辊压框式车门密封条采用卡槽结构装配,通过密封条外唇边与钣金干涉来防水,而实际因密封条卡接力小,导致外唇边防水效果差,水易顺着卡槽流入车门内饰板;③尾门密封条因侧围与顶盖搭接高度差、焊点凹坑,形成缺口,导致密封条外唇边与钣金贴合不严,大量的水进行密封条内侧,导致水压过大,从而淋雨时漏水。

解决该类问题,从以下三点进行控制:①焊装将侧门及尾门的密封间隙纳入管控范围,确保其满足设计要求;②受辊压框结构限制,密封條外唇边需设计1.2±0.2mm干涉量(含黑膜厚度且考虑密封条难装情况);③侧围与顶盖高度差天然存在且焊点凹坑情况改善困难,建议尾门密封条内侧加密封胶,同时使用密封条辊压工装进行压紧来防止漏水,如图2所示。

3.3 装配类问题导致漏水

除开零件结构不合理、搭接间隙大,涂胶失效等因素,装配不良导致车辆漏水占大多数。而装配不良点主要为车身胶贴和线束孔堵未安装到位,这些问题的解决需要提升装配员工素质,装配后需完成自互检,同时技术人员制定重要零部件装配过程控制要素表,对员工进行培训及大线点检,督促员工提升装配水平[3]。

4 漏水问题的预防与控制

车辆漏水总体概括起来,是由于产品设计缺陷和过程质量控制差两个因素导致的,因此要想彻底解决漏水问题,需做到以下三点:

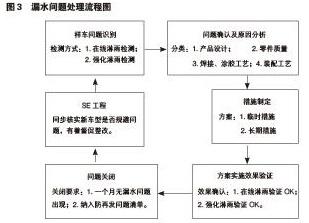

(1)漏水问题的处理需要一个完整的流程,要各专业的人员(含研发、技术、质量、现场服务)团结协作,确保问题识别的准确性和完整性,从根本上解决问题,形成闭环(图3)。

(2)产品设计缺陷带来的问题解决后,工程师需对零部件做深入分析,从装配性、工艺可实施性、密封性三个维度来考虑,提升产品的综合性能,从根源上规避漏水。

(3)过程质量控制差导致的漏水,归根结底是员工重视度不足引起的,因此、首先得提高员工的质量意识,将每个零部件的检验,焊接、涂胶、装配需控制要素形成文件,再尽可能的制作或借用工装来辅助员工装配,彻底杜绝过程制造带来的漏水问题。

5 结论

通过对淋雨问题的分类分析,建立系统防控方法,对所有防控要素进行监控,遵照淋雨问题处理流程执行后,产品漏水问题急剧下降,大幅度提高了整车在淋雨检测一次的交检合格率,部分产品淋雨合格率提升10%以上,为企业节省了大量的成本。另外,汽车内饰整体性越来越好,不可视漏水点越来越多,往往需要耗费大量的资源来分析、解决问题,未来需借助更先进的工具来协助解决漏水问题,提升工作效率。

参考文献:

[1]吴兴敏,李晓峰主编.十二五国规教材 汽车整车性能检测 第2版[M].北京:北京理工大学出版社.2016:223-226.

[2]王振成,狄恩仓主编.汽车车身制造成型技术[M].重庆:重庆大学出版社.2017:198-218.

[3]白仕珑主编.汽车装配技术[M].成都:西南交通大学出版社.2017:11-16.