框架桥顶进下穿施工中钢盾构框架的应力和变形监测

李云, 刘霁

框架桥顶进下穿施工中钢盾构框架的应力和变形监测

李云, 刘霁

(湖南城建职业技术学院 建筑设备工程系, 湖南 湘潭, 411101)

框架桥顶进下穿京港澳高速公路施工会对周围设备设施产生影响和破坏, 为了准确地监测钢盾构框架的应力和变形, 本文对钢盾构框架顶进下穿施工的周围环境进行了分析, 合理确定了监测的控制参数和监测点的布设, 根据规范设置了应力和变形的控制值和报警值, 对钢盾构框架水平位移、钢盾构框架竖向位移和钢盾构框架应力进行了全过程监测的时程图和数据统计分析。结果表明, 钢盾构框架水平位移和应力没有超出控制值, 竖向位移监测点均超过了-200 mm的控制值, 为钢盾构框架顶进下穿施工提供了应力和变形的监测数据, 确保了施工安全。

钢盾构框架; 监测; 控制措施; 应力

钢盾构法首先对钢架桥顶进时的路基支护进行改革, 将刃角切土顶进改为地下钢盾构支护暗挖顶进[1]。它是由活动钢构群、钢构支撑架、盾壳、推进机构、辅助机构5大部分组成钢盾构框架。钢盾构框架在顶进过程中, 由于周边土体对钢盾构框架有阻力和侧压力, 导致顶进发生水平位移和竖向位移, 使框架桥偏离设计方向, 钢盾构框架侧板、底板和顶板产生应力而发生变形影响工程质量[2]。钢盾构框架主要是起支护引导作用, 因此钢盾构法顶进施工过程中, 必须对钢盾构框架采取施工控制措施才能够保证顶进框架桥的质量要求[3–4]。大多工程技术人员和学者主要集中研究顶进框架桥的施工方法, 对周围设施设备的影响以及监测, 如: 周海香[5]对顶进施工中既有线路加固和顶进施工准备、顶进过程与控制等施工技术进行了介绍; 余冬冬[6]对下穿铁路顶进框架涵工作坑开挖施工技术和铁路轨道变形、铁路路基变形、基坑支护结构变形、周边土体变形、临近管线位移和沉降监测以及地下水位监测进行了研究; 刘锦成等[7]采用空间有限元方法, 分析下穿既有高速铁路框架桥的空间受力特性, 并根据分析结果进行配筋方案的设计, 通过选择合理的结构设计形式、铁路加固方法和路基防护措施来控制工程质量。但是对框架桥顶进下穿施工过程中钢盾构框架本身的应力和变形以及钢盾构框架体的应力变化和变形对施工质量的影响研究比较少。本文针对郴州市人民东路延伸段建设工程项目采用钢盾构法顶进框架桥下穿京港澳高速公路施工过程中, 首次就钢盾构框架的盾构体的应力、变形和挠度进行监测控制。监测控制包括监测钢盾构框架水平位移、钢盾构框架竖向位移和钢盾构框架应力。以便及时准确地监测和预测推进过程中所发生的一切不利变形, 确保下穿顶进顺利施工, 及时反馈信息检验设计和施工的合理性, 以便优化设计方案和指导施工, 使施工状态始终处于控制范围之中并为信息化施工、动态设计提供基础数据。

1 工程简介

本项目位于郴州市人民东路K2+762.49处, 并与京港澳高速公路交叉(公路桩号K1787+120), 包括下穿青年大道箱涵基坑支护工程及下穿京港澳高速公路顶进框架桥工程。交叉节点处采用预制顶进框架桥下穿京港澳高速公路的设计方案, 是郴州市人民东路延伸段建设工程的重要节点工程。框架桥段长74 m, 为减少对施工对高速公路的影响, 其中高速公路路基下58.0 m长范围采用预制顶进施工, 两侧出入口各8.0 m长范围采用现浇施工, 洞口采用一字形挡墙。左、右幅框架结构均为单箱单室布置, 净宽分别为13.0 m、8.75 m, 净高均为7.5 m; 顶、底板厚均为1.0 m, 侧墙厚均为0.9 m。项目地地理位置如图1所示。

图1 下穿京港澳高速公路顶进框架桥工程位置图

2 监测参数

本工程项目钢盾构框架施工质量控制的手段是监测, 主要是监测钢盾构框架的应力和变形, 变形包括钢盾构框架水平位移和竖向位移(沉降), 必须形成有效的观测重点和完整的监测控制系统[8], 建立起施工过程的监测参数作为质量控制的依据, 做到监测与工程设计方案、施工工况相配套。

2.1 监测仪器及测点数量

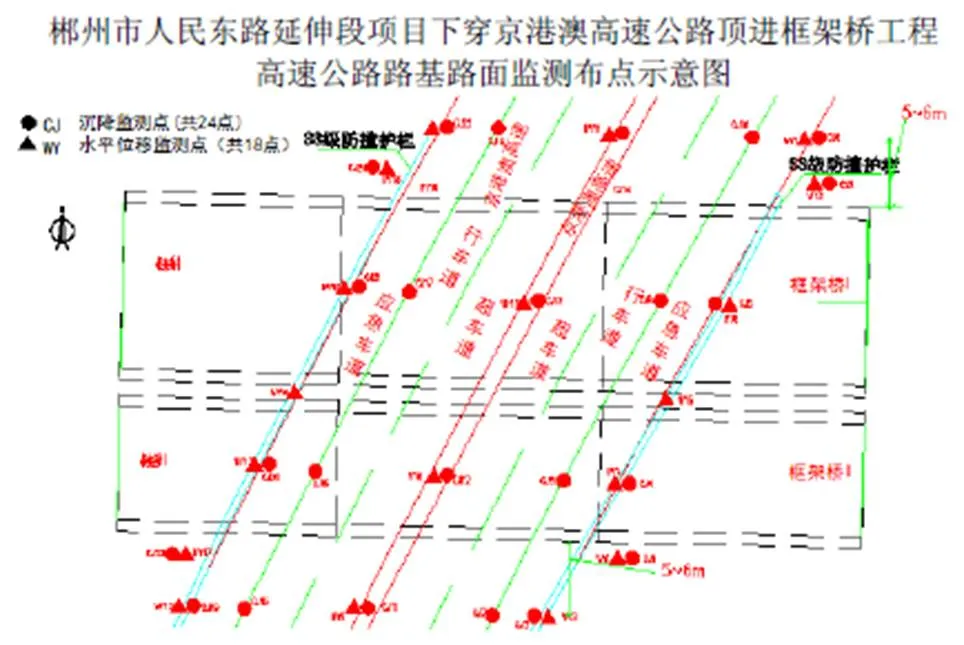

根据设计文件和施工方案, 确定钢盾构框架顶进中监测点数量、测点布置和仪器如表1。

表1 监测点数量、测点布置和仪器

2.2 监测频率

框架桥空顶及框架桥内路面施工期间的监测频率为每1~3天1次, 框架桥下穿高速公路期间的监测频率为每天2次。

2.3 监测警戒值

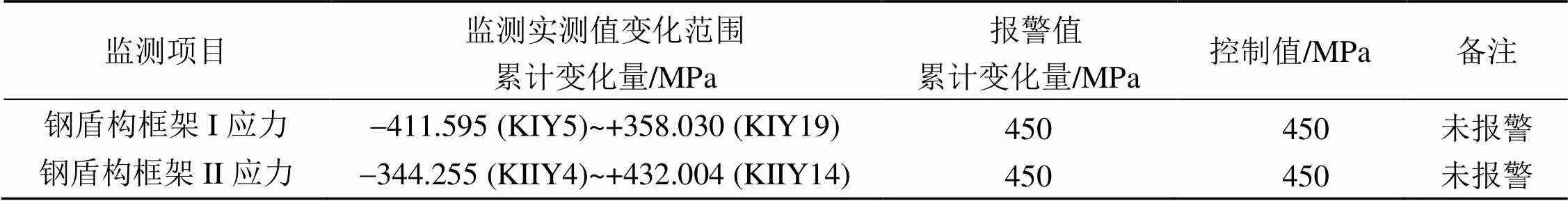

顶进框架桥工程的钢盾构框架监测报警值的设定必须符合工程设计的限值和地下主体结构设计要求以及监测对象的控制要求[9]。本项目钢盾构和框架桥顶进间歇进行监测, 因监测对象本身就在动态中, 每段顶进间隙之间的累计数据均独立计算, 钢盾构竖向位移根据《公路桥涵施工技术规范》(JGT/T F50- 2011)给出的建议值, 报警值按照控制值的80%设置, 应力值的控制值和报警值都取钢结构设计中梁的设计值450 MPa。监测报警值采用监测累计变化量, 其报警值及控制值如表2所示。

表2 钢盾构框架监测报警值及控制值

3 钢盾构框架应力监测

3.1 应力监测点布设

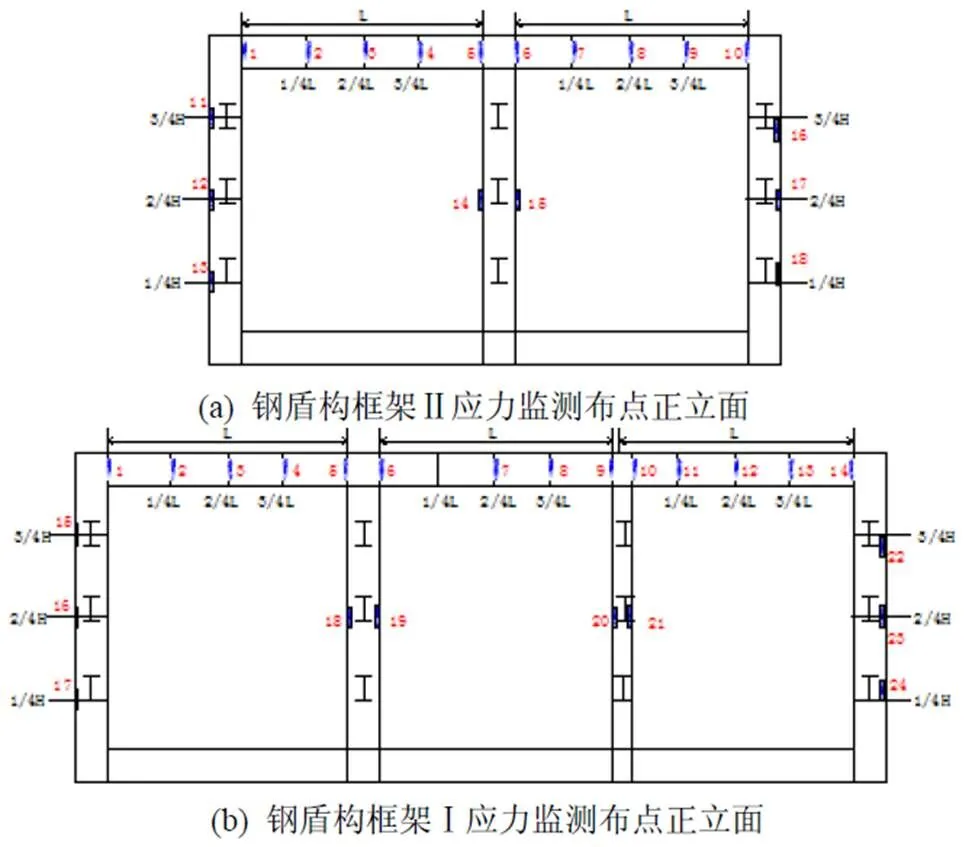

应力计安装在立柱(竖向安装在底部)和横梁(水平安装在靠近两端的位置)上, 详见图2。安装时, 使用焊机将应力计牢固焊接在钢架上, 焊接时注意降温, 避免过高的温度损坏内部芯片。

图2 钢盾构应力监测点布设

3.2 应力监测

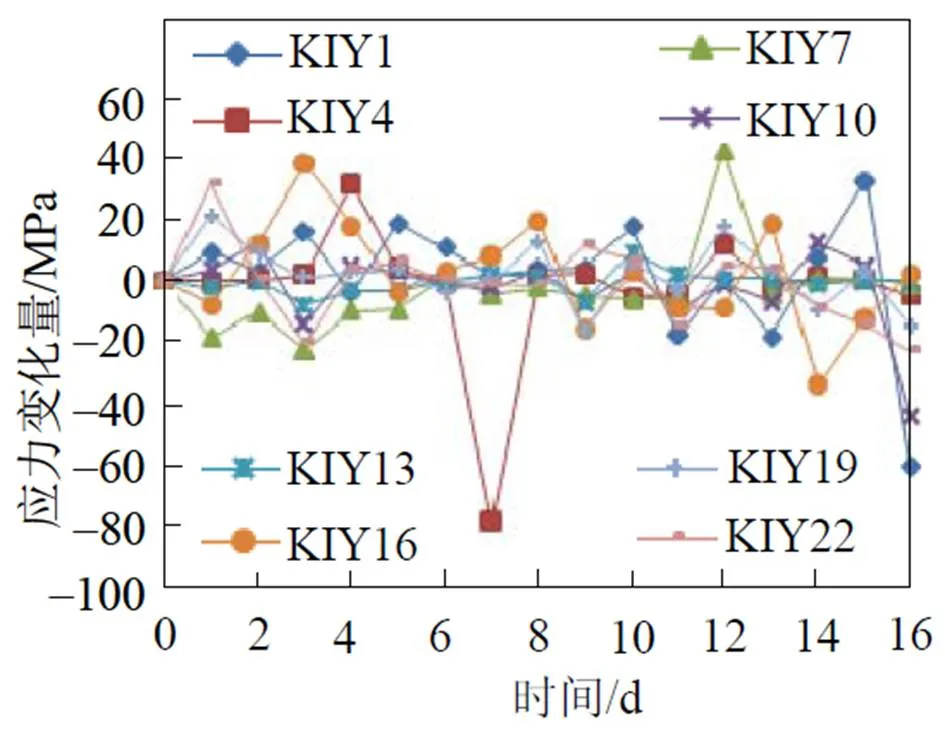

使用钢弦式智能应力计测量应力, 手持读数仪读取参数后, 转换成应力数据, 通过与初始值和上次值比对, 可得出钢盾构应力变化的趋势。根据监测期间(2017年12月18日—2018年6月30日)共监测了146次数据, 选取了框架桥I钢盾构具有代表性的监测点KIY1、KIY4、KIY7、KIY10、KIY13、KIY16、KIY19、KIY22绘制成变化量时程图3, 选取了框架桥II钢盾构具有代表性的监测点KIIY1、KIIY3、KIIY5、KIIY7、KIIY9、KIIY11、KIIY13、KIIY15绘制成变化量时程图4, 然后进行统计分析如表3所示。表中括号内的字符为对应变化值的监测点点号, “+”代表应力增大, “-”代表应力减小。

图3 框架桥I应力变化量时程图

图4 框架桥II应力变化量时程图

表3 应力监测数据时程图统计表

从框架桥I、II应力变化量时程图得到的应力监测数据统计表3可知, 钢盾构框架I最大应力累计值是KIY5监测点为-411.595 MPa、钢盾构框架II最大应力累计值是KIIY14监测点为+432.004 MPa, 没有超过控制值和出现报警。

4 钢盾构框架变形监测

变形监测包括框架桥I、II的水平位移和沉降监测。

4.1 水平位移监测

4.1.1 水平位移基准网设置

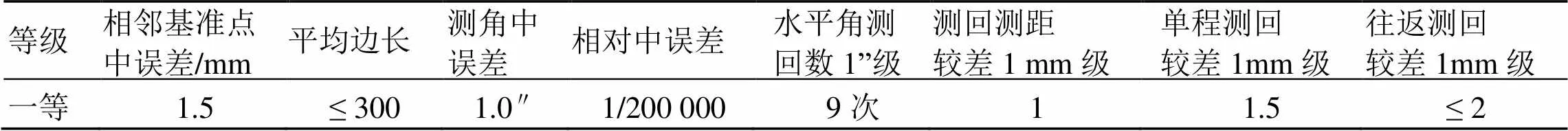

钢盾构框架水平位移监测布设10个水平位移基准点, 基准点布设在受施工影响区域以外的位置, 确保点位稳固、通视良好和网形稳固, 可保证所有测点均能看到3个基准点, 且构成的几何图形强度满足要求[10]。水平位移基准点采用小棱镜, 用水泥砂浆固定的方式布设在受施工影响外, 且通视条件好的位置。本项目10个水平位移基准点分别布设在项目现场附件的房屋楼顶和边坡支护上。点位埋设完毕后, 首先通过用全站仪支点法测定各控制点在工程坐标内的坐标, 然后对监测基准网进行精化以达到所需的相对精度。平面监测控制网技术要求见表4。

表4 平面监测控制网技术要求

4.1.2 监测点埋设

水平位移监测共点共设置2个监测断面, 具体位置设置在盾构立柱及横梁的中部, 详见图5。安装时, 使用焊机将反射片或者反射棱镜焊接在钢架上。

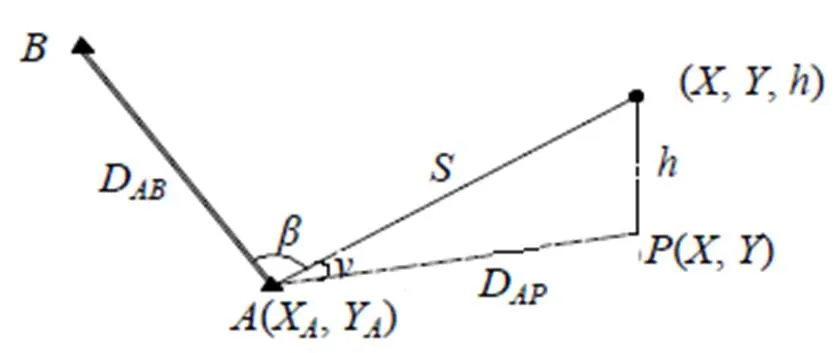

4.1.3 水平位移监测原理

使用徕卡TM30全站仪作为监测设备, 采用极坐标法进行观测, 如图6所示。、为已知点,点坐标为(X,Y)、点坐标为(X,Y),为待定点。

通过测定边与边的夹角,边的垂直角以及边的斜距,点的垂直距离为,计算出边的坐标方位角AB和边的平距D, 求得点的坐标(,)。计算式为

将仪器架设在顶推台背与框架桥之间可直视顶进掌子面的位置, 通过已知后视点的方法进行定向, 然后对目标进行观测。观测方式为方向法测量, 连续观测2个测回, 精度要求监测控制网等级一致。测量坐标经过计算, 转换成与顶进轴线垂直和平行的2个分量, 垂直分量即为所需的位移变形数据。通过测量各点的坐标, 求出垂直于钢盾构框架走向的位移分量, 确定测点的本次位移量及累计位移量。

图6 极坐标测量法示意图

4.2 沉降监测

4.2.1 沉降监测基准网及基准点设置

按照规范要求及结合现场情况, 设置7个基准点(编号为BM1、BM2、BM11、BM12、BM17–BM20), 4个工作基点(编号为BM13–BM16), 详细设置情况为: 京港澳高速上跨青年大道的桥梁的两侧桥台上各埋设一个基准点, 命名为BM1、BM2; 然后顺着X091道路方向框架桥下穿高速路的两侧布设水准点, 命名为BM11–BM16, 其中BM11–BM12作为基准点埋设于距离较远地质稳定的区域, BM13–BM16为工作基点; BM17–BM20作为钢盾构框架沉降监测基准点, 布设在顶推台背后稳定区域。为了方便在工作中使用各点均合理分布在高速路两侧, 布置详见图7。

图7 高速公路监测点布置图

4.2.2 沉降基准点的联测与稳定性检验

4.2.3 沉降变形监测点埋设

沉降监测与水平位移检测点共点, 设置在盾构立柱及横梁的中部, 详见图5。安装时, 使用焊机将反射片或者反射棱镜焊接在钢架上。

4.2.4 钢盾构框架沉降变形监测

TM30作为监测设备架设在顶推台背与框架桥之间可直视顶进掌子面的位置, 对目标进行方向法测量, 连续观测2个测回, 精度要求监测控制网等级一致。图6测量坐标中的分量即为所需的沉降监测数据。当沉降较大或者对监测数据有疑问时, 应使用电子水准仪对钢盾构底部的沉降对比点进行观测并与TM30的观测数据进行对比。

表5 垂直位移监测基准网主要技术要求

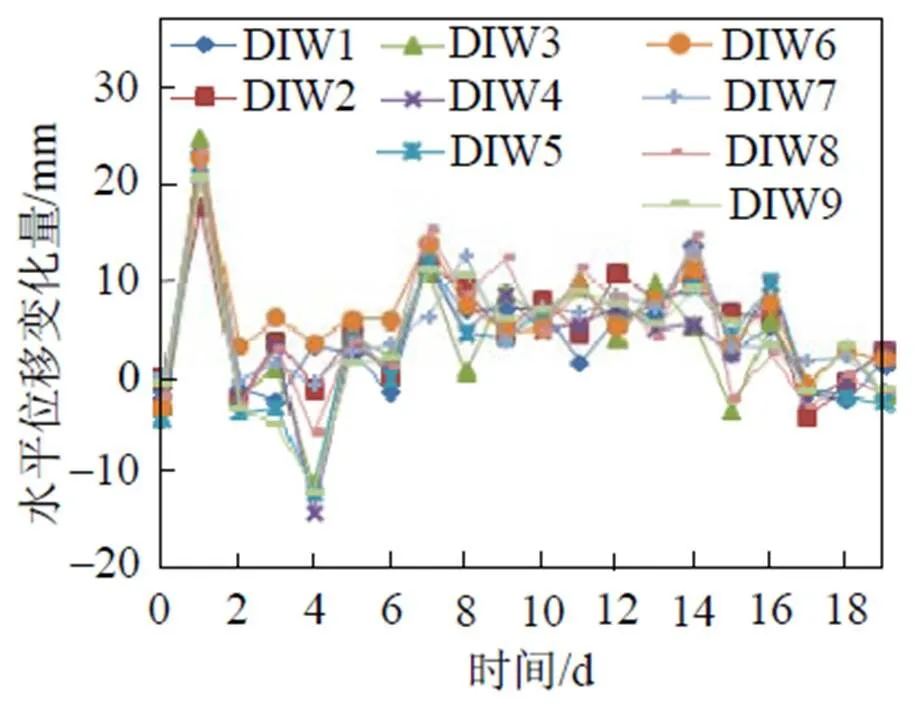

4.3 监测数据分析

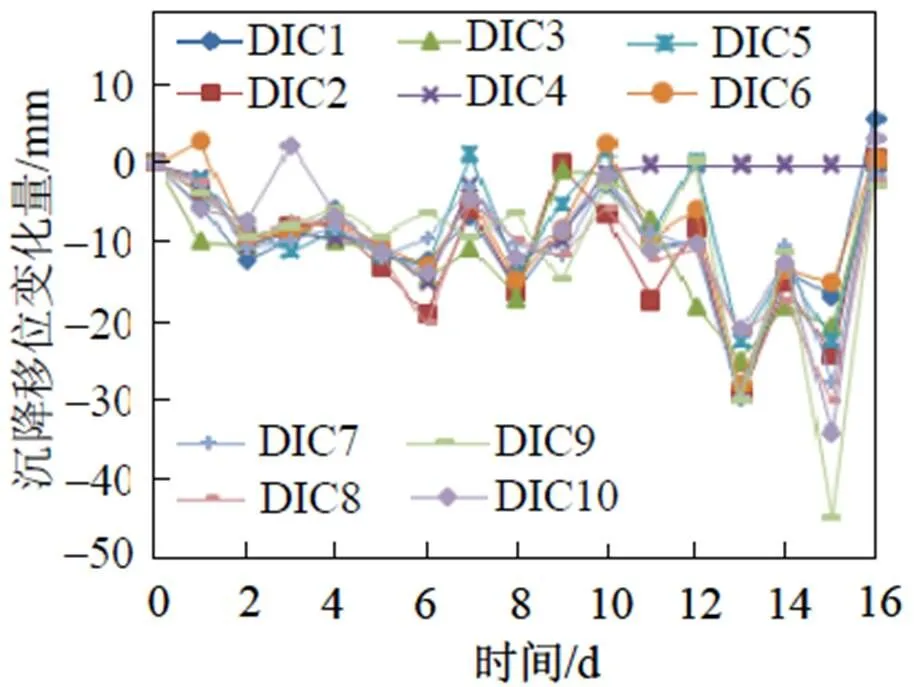

根据监测期间(2017年12月18日—2018年6月30日)的146次监测数据, 各监测点的数据绘制的钢盾构框架Ⅰ、Ⅱ累计水平位移时程图如图8、9所示, 累计沉降时程图如图10、11所示, 并进行统计分析得到累计时程图的统计表(见表7)。表中括号内的字符为对应变化值的监测点点号, 沉降“+”代表上升, “-”代表下沉; 水平位移偏移“+”代表向远离框架Ⅱ方向位移, “-”代表向框架Ⅱ方向位移。

图8 框架桥Ⅰ钢盾构水平位移时程图

图9 框架桥Ⅱ钢盾构水平位移时程图

图10 框架桥Ⅰ钢盾构累计沉降时程图

由表6可知:

(1) 钢盾构框架I、II水平位移累计值没有超过控制值, 没有出现报警;

(2)钢盾构框架累计沉降值超过控制值-200 mm的情况如下:

①2018年1月27日, 监测点DIC1、DIC7累计变化量达到-200.51、-204.10 mm。

②2018年1月28日, 监测点DIC5~DIC7累计变化量达到-203.30、-200.20、-201.50 mm。

③2018年1月29日, 监测点DIC3、DIC8~DIC10累计变化量分别达到-210.80、-210.9、-206.40、-207.21 mm。

⑤2018年4月14日, 监测点DIIC6、DIIC8累计变化量分别达到-207.10、-200.00 mm。

⑥2018年4月15日, 监测点DIIC1、DIIC2、DIIC3累计变化量分别达到-208.00、-202.90、-203.10 mm。

⑦2018年4月16日, 监测点DIIC7累计变化量达到-204.10 mm;

⑧2018年4月17日, 监测点DIIC4、DIIC5、DIIC9累计变化量分别达到-213.70、-207.50、-206.20 mm。

表6 水平位移和沉降监测数据累计时程图的统计表

5 结论

框架桥顶进下穿京港澳高速公路施工过程中, 对钢盾构框架的应力和变形进行了全过程监测, 通过对框架桥应力变化、水平位移和累计沉降时程图上的监测数据进行统计分析, 得到应力、水平位移和沉降监监测数据时程图统计表, 从表中可以得到如下结论: (1)钢盾构法顶进框架桥下穿施工中对钢盾构框架体的应力和变形进行监测, 能够掌握钢盾构框架体施工全过程中变化对框架桥的影响, 能够及时发现钢盾构框架体监测值是否异常, 并及时采取保障措施, 确保施工质量安全。证明采用监测方法对钢盾构顶进法施工进行质量控制是可行的; (2) 对钢盾构框架I、II应力和钢盾构框架I、II水平位移及累计沉降值等变形进行了全过程监测, 根据监测结果发现钢盾构框架大部分监测点的累计沉降值超过控制值, 出现报警, 因此, 钢盾构框架累计沉降值是施工过程中质量控制的关键因素。

[1] 张显利, 祝金莲. 高速公路下穿地道桥的钢盾构顶进施工方法[J]. 中国市政工程, 2005(6): 44–45.

[2] 黄勇军, 巢万里. 地道桥钢盾构内力计算方法及优化设计研究[J]. 湖南交通科技, 2017, 43(2): 256–260.

[3] 周广友, 刘和风, 吴璨程, 等. 浅覆土顶涵施工钢盾构尺寸设计研究[J]. 城市住宅, 2019, 26(12): 140–142.

[4] 林良砚. 钢盾构法顶进在地下工程中的应用[J]. 广东科技, 2007(z1): 242–243.

[5] 周海香. 框架桥下穿既有铁路顶进施工技术[J]. 国防交通工程与技术, 2020, 18(z1): 38–39, 48.

[6] 余冬冬. 下穿铁路顶进框架涵工作坑开挖施工技术探究[J]. 建材与装饰, 2020(8): 294–295.

[7] 刘锦成, 金张澜. 顶进框架桥下穿既有高速铁路的设计与施工研究[J]. 铁道勘察, 2017, 43(3): 96–100.

[8] 张全超. 高速公路下穿高速铁路箱涵顶进施工及监测预警机制研究[D]. 西安: 西安建筑科技大学, 2013.

[9] 方笑. 斜交地道桥顶进施工阶段空间受力行为分析及现场监测[D]. 北京: 北京交通大学, 2010.

[10] 谭向荣. 蒸阳北路下穿衡大高速公路箱涵顶进施工及监控[D]. 衡阳: 南华大学, 2016.

[11] 张博. 南沟门水利枢纽工程变形监测技术方案的确定[J]. 测绘技术装备, 2017, 19(2): 69–71.

Stress and deformation monitoring of steel shield frame in jacking construction of frame bridge

Li Yun, Liu Ji

(Department of Construction Equipment Engineering, Hunan Urban Construction College, Xiangtan 411101, China)

In order to monitor the stress and deformation of steel shield frame accurately, by analyzing the surrounding environment of steel shield frame jacking construction, reasonably determines the monitoring control parameters and the layout of monitoring points, the control value and alarm value of stress and deformation according to the specification are set. According to the time history diagram and data statistical analysis of the horizontal displacement, vertical displacement and stress of steel shield frame in the whole process of monitoring are discussed. The results show that the horizontal displacement and stress of steel shield frame do not exceed the control value, and the vertical displacement monitoring points exceed the control value of-200 mm. The monitoring data of stress and deformation are provided for the steel shield frame jacking construction, and the construction safety is ensured.

steel shield frame; monitoring; control measures; stress

TU 744

A

1672–6146(2020)03–0076–06

10.3969/j.issn.1672–6146.2020.03.014

李云, liyunliuji@163.com。

2020–4–24

湖南省社科基金项目(18YBJ29); 湖南省教育科学“十三五”规划课题项目(XJK19CZY056); 湖南城建职业技术学院科学研究项目(19KTZD03)。

(责任编校: 张红)