近距离煤层群顶板结构及破断模型分析

逄锦伦

(1.中煤科工集团重庆研究院有限公司,重庆 400039; 2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

近距离煤层群由于煤层间距较小,在开采其中一个煤层时,势必会影响另一个或多个煤层的开采,因此在开采的时空关系上具有一定的关联性[1-4]。而近距离煤层群两煤层间顶板的破断垮落特性,决定着煤层群回采时的时空关系[5-9]。因此,研究近距离煤层群上下两煤层间顶板的破断垮落特性,对于近距离煤层群的安全高效联合开采具有重要意义。

1 煤层间顶板结构分类

通过总结不同类型近距离煤层间夹层(顶板)的特点,根据夹层(顶板)破断垮落类型不同,将近距离煤层群顶板结构分为3种,即:散体结构顶板、块体结构顶板及板式结构顶板[10-13],如表1所示。

表1 煤层直接顶分类

1.1 散体结构顶板

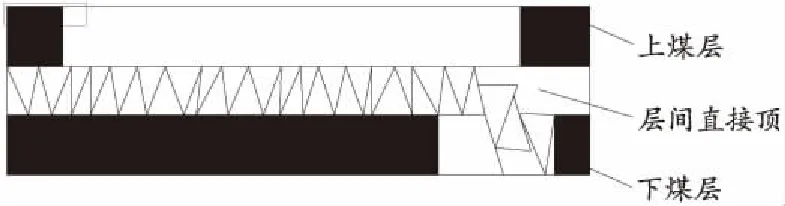

散体结构顶板主要是指上下两层煤层间夹层厚度小于4 m,且岩性多为泥岩及泥页岩的顶板。散体破断模型如图1所示。

图1 散体破断模型

此种类型顶板几乎没有承载能力,在上煤层回采过程中受采动应力的影响,会呈现散体破坏的情况。当下煤层回采时,此类顶板会随着下部工作面的推进随采随落,其顶板垮落形式主要以顶板散体块之间的滑动垮落为主,且在回采过程中几乎不会出现矿压显现,将此类破断称为散体破断。

1.2 块体结构顶板

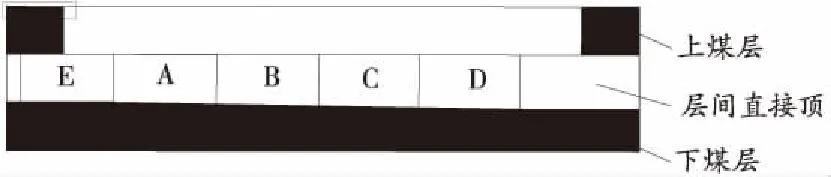

块体结构顶板主要是指上下两煤层间夹层厚度为4~8 m,且岩性多为粉砂岩和砂质泥岩的顶板。对下煤层而言,此类顶板结构由于具有一定的厚度和强度,在上下煤层的回采工作面中会表现出一定的承载性。在上煤层的回采过程中,下煤层顶板受上煤层的采动影响会发生破断,块体破断模型如图2 所示。

(a)下煤层未开采时

此类结构顶板的原有裂隙会逐渐发育直至穿透整个顶板结构,从而形成一个一个紧挨的块体结构,如图2(a)所示。

在下煤层的开采过程中,此类顶板会随着工作面的不断推进出现块体循环垮落失稳的现象。具体表现为回采初期随着回采距离的增大,2个块体旋转失稳,并在块体间形成铰接支承结构,如图 2(b) 所示。

在工作面继续向前推进过程中,悬顶面积继续增大,第1个完全裸露的块体的支承结构被破坏,完全垮落,第2个和第3个块体形成铰接的支承结构,如图2(c) 所示,如此往复进行。此类结构顶板在回采过程中会出现一定的周期来压现象,但周期来压步距较短,且来压时应力表现较弱,因此将此种破断称为块体破断。

1.3 板式顶板结构

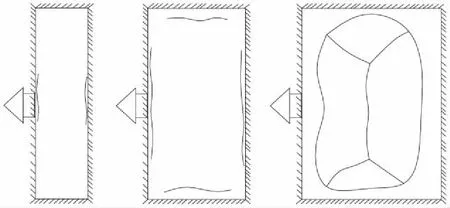

板式结构顶板主要是指上下两煤层间夹层厚度在8 m以上,且顶板岩性多为石灰岩、致密砂岩等强度较高的岩石顶板。板式破断模型如图3 所示。

(a)中部裂纹 (b)中部+端头裂纹 (c)“X”形裂纹

该类结构顶板自身具有较强的承载能力,上煤层开采时对其本身结构的影响较小,因此在下煤层开采时可将该顶板视为板式结构。

在下煤层回采初期,顶板破坏先是从工作面中部开始,因为此处承受的剪应力最大,如图3(a)所示;当下部工作面继续向前推进,顶板破坏加剧,工作面中部裂纹向工作面两边扩展,而工作面端头区域亦出现破坏,如图3(b)所示;当下部工作面进一步向前推进,顶板裂纹会继续发育,最后呈现“X”形断裂,如图3(c)所示。此时出现初始来压,且来压状况比较明显,因此将此种破断称为板式破断。

2 几何模型的建立

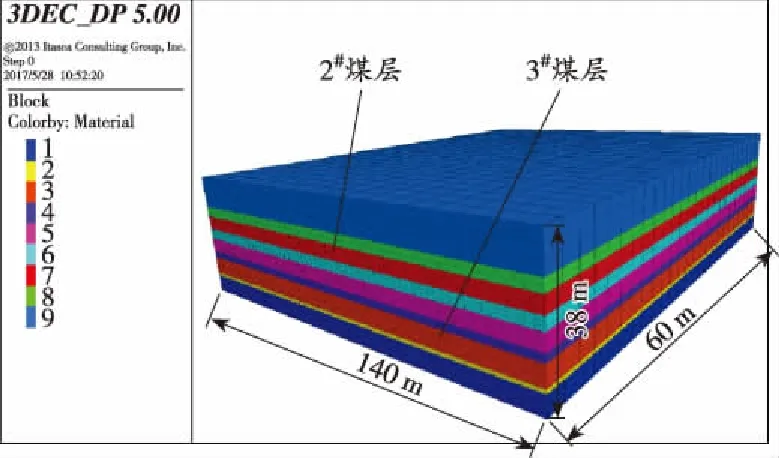

为直观分析不同顶板结构下顶板的破断规律,利用3DEC数值模拟软件进行建模[2,6,14-15]。选择官地煤矿3318工作面为工程研究背景,该工作面长为120 m,主采的3#煤层平均厚度为1.8 m,3#煤层与相邻的2#煤层间距为6.5 m。2#煤层平均厚度为2.3 m,2#、3#煤层间岩性主要为泥质砂岩和细砂岩。设计几何模型尺寸长×宽×高为140 m×60 m×38 m,模型共划分317 382个块单元。几何模型如图4 所示。

图4 3DEC数值模拟几何模型

数值模拟采用的边界条件为:垂直向下施加重力,左右及前后各施加12 MPa应力。

3 数值模拟结果分析

3.1 散体结构顶板垮落模拟

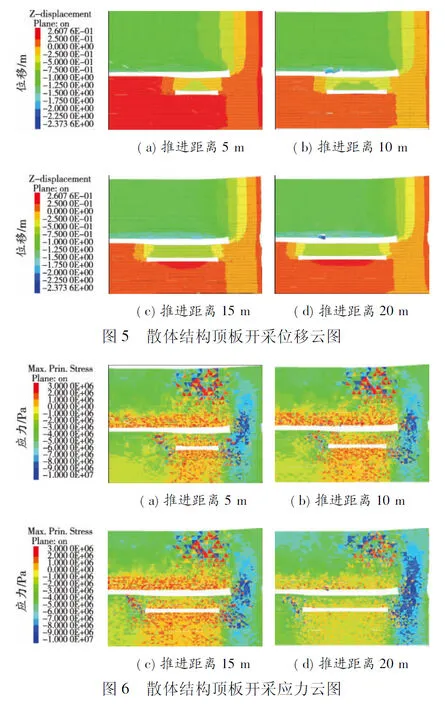

利用3DEC软件模拟下部工作面推进过程中散体结构顶板的垮落和应力集中情况,散体结构顶板开采位移云图如图5所示,应力云图如图6所示。

由图5可知,在工作面推进初期顶板就出现了明显变形,当工作面推进5 m时,该类型顶板即出现了整体下沉;随着工作面的进一步向前推进,下煤层顶板下沉变形进一步加剧,可看出该类型顶板在下煤层开采过程中不具有支承能力。

由图6可知,在工作面推进距离从5 m增加到20 m的过程中,应力变化较小,应力集中程度较小,应力集中主要出现在工作面后方和端头位置。

综上可知,散体结构顶板在下部工作面回采过程中表现为随采随落,且应力集中程度较小,对下煤层回采不会造成过大影响。

3.2 块体结构顶板垮落模拟

利用3DEC软件模拟下部工作面推进过程中块体结构顶板的垮落和应力集中情况,块体结构顶板开采位移云图如图7所示,应力云图如图8所示。

由图7可知,在下部工作面推进过程中块体结构顶板表现出了一定的支承能力,在下部工作面推进至10 m时,该类型顶板的下部出现一定程度的变形,但上部仍然起支承作用;当工作面推进至15 m时,顶板下部变形量加大,但整体变形量较小,且没有急剧加大;当工作面继续推进至20 m位置时,顶板出现急剧变形,表现出失稳状态。

由图8可知,在下部工作面推进过程中,随着工作面向前推进,工作面两端的应力集中程度愈发加剧,且应力的明显变化发生在工作面推进至15 m位置时。

块体结构顶板的垮落破断情况可以认定为:块体结构顶板在下部工作面回采中具有一定的支承能力,顶板垮落破断基本滞后于工作面15 m左右,即在工作面推进至15 m时出现初次来压现象,这是由于块体结构顶板垮落过程中块体的回转失稳造成的。

3.3 板式结构顶板垮落模拟

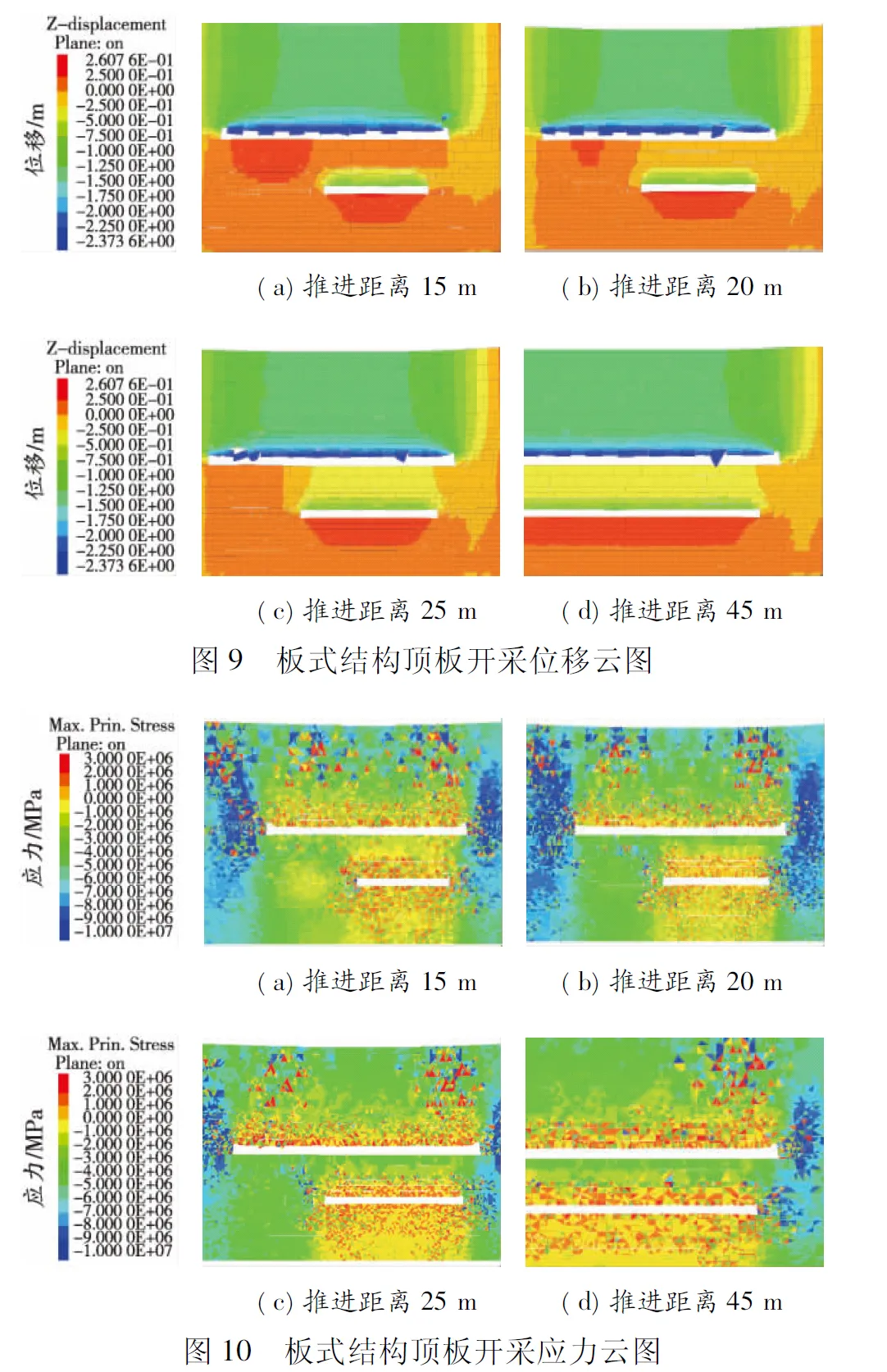

利用3DEC软件模拟下部工作面推进过程中板式结构顶板的垮落和应力集中情况,板式结构顶板开采位移云图如图9所示,应力云图如图10所示。

由图9可知,当下煤层工作面推进至15 m位置时,上下两层煤层间顶板(夹层)表现出较好的承载性能,顶板下方有一定变形位移,但顶板整体变形不大;当工作面继续推进至20 m位置时,顶板变形加大,但没有出现剧烈变形;当下煤层工作面推进至 25 m 位置时,顶板出现剧烈变形,可判定此时出现了初次垮落现象;当工作面推进至45 m位置时,顶板再次发生剧烈变形,此时可判定出现周期来压现象。

由图10可知,当工作面由15 m推进至20 m位置时,工作面两端应力变化明显加剧;当工作面推进至 25 m 位置时,应力集中情况相对缓解;当工作面继续推进至45 m位置时,应力集中情况再次出现降低现象。

综上可知,在下煤层工作面向前推进过程中,板式结构顶板具有较好的承载性,能够出现初次来压及周期来压现象。根据官地煤矿地质条件模拟可知,其初次来压步距为20~25 m,周期来压步距为20 m 左右。

4 矿压监测数据分析

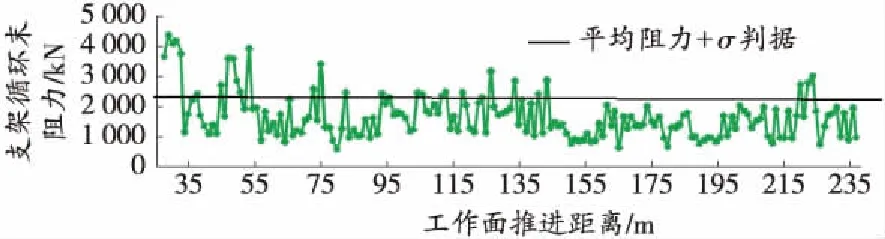

官地煤矿3318工作面顶板为板式结构,为分析其顶板垮落情况,在工作面布设的20、40、60、80、100号支架上安装应力计,用其监测工作面顶板应力变化情况。工作面支架阻力变化情况如图11所示。

(a)20号支架阻力

由图11可知,3318工作面直接顶的初次来压步距约为22.3 m,且周期来压表现为工作面中部先来压,然后逐步向工作面两端发展;周期来压步距约为19.8 m,且周期来压期间支架平均阻力为3 256 kN,占支架额定阻力的72.3%,周期来压并不强烈。实测结果与数值模拟结果相吻合。

5 结论

1)近距离煤层群顶板结构可分为3种,即散体结构顶板、块体结构顶板及板式结构顶板。

2)对3种不同顶板结构垮落破断情况进行3DEC数值模拟得出:散体结构顶板为散体破断,不具有承载能力;块体结构顶板为块体破断,具有一定的承载能力,矿压现象不明显;板式结构顶板为板式破断,承载能力较强,表现出初次来压和周期来压现象。

3)通过对官地煤矿3318工作面实测,其初次来压步距约为22.3 m,周期来压步距约为19.8 m,与数值模拟结果相吻合。3318工作面顶板为板式结构。