晋能集团马堡煤业采动区以孔代巷瓦斯精准抽采技术研究与工程实践

王小朋

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

晋能集团现煤炭生产能力为7 720万t/a,有65座生产矿井,其中有20座高瓦斯及突出矿井,主要分布于阳泉、长治、晋城等5个地区。矿井分布范围广,煤层赋存及地质条件复杂,瓦斯灾害差异性较大。单一煤层及煤层群开采,煤层透气性较差,导致各矿井瓦斯预抽效果均不理想,综采工作面回采后采场瓦斯涌出量普遍在20~35 m3/min内。根据《煤矿安全规程》(2016)相关条款的规定,以及山西省“取消瓦排巷”政策的颁布实施,原来矿井采用瓦斯排放专巷治理采空区瓦斯技术不能再采用,工作面上隅角瓦斯治理问题成为了晋能集团大部分矿井高产高效的技术瓶颈。

目前,针对工作面开采后采场瓦斯涌出量达 20 m3/min 以上的上隅角瓦斯治理,国内主要采用以高抽巷和顶板高位钻孔进行瓦斯抽采[1-4]。高抽巷以抽采邻近层卸压瓦斯为主、抽采开采煤层聚积在裂隙富集区瓦斯为辅,有较好的抽采效果;据统计,高抽巷抽采瓦斯量一般达20~40 m3/min,但施工层位需要具备一定条件,成本高、周期长、管理难度大,后期维护困难,并存在一定安全风险。顶板高位钻孔主要用于抽采开采煤层断裂带富集区卸压瓦斯及少量邻近煤层瓦斯,钻场抽采瓦斯量一般达 5 m3/min 左右,抽采钻孔定位准确性差,有效钻孔少,孔径小,工程量较大,钻场施工及管理难度大。为此,晋能集团与中煤科工集团重庆研究院有限公司合作开展了“集团公司高瓦斯、煤与瓦斯突出矿井瓦斯综合治理技术研究”,旨在探索既经济又适用的高瓦斯、突出矿井邻近层及采空区瓦斯治理模式,确保矿井安全高效生产。

1 采动区以孔代巷瓦斯精准抽采技术原理

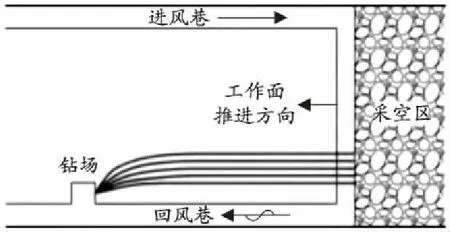

以孔代巷瓦斯精准抽采技术原理就是根据采场围岩应力场及瓦斯流场情况,确定出采场周围瓦斯卸压富集区域,然后通过对钻孔轨迹的精确控制,精准施工一定数量的抽采钻孔,将钻孔层位一直保持在“O”形圈内,并使钻孔轨迹沿顶板断裂带有效延伸,从而实现对煤层瓦斯富集区内卸压瓦斯的稳定高效抽采,确保高浓度、大流量、长时间的钻孔瓦斯抽采效果[5-7],最终达到以孔代巷的目的[8-10]。其技术原理如图1所示。

图1 以孔代巷瓦斯精准抽采技术原理示意图

2 试验工作面概况

马堡煤业矿井为高瓦斯矿井,目前开采8#和15#煤层。15#煤层厚度4.6~5.6 m,平均厚度5.1 m;煤层倾角为2°~14°,结构比较简单,与上部9#煤层平均间距为56.39 m。

15203综采工作面隶属于152采区,工作面长度为220 m,走向长度为1 113 m,采用综合机械化采煤法,全部垮落法控制顶板。15#煤层直接顶为泥岩,平均厚度6.8 m;老顶为细粒砂岩,平均厚度 8.2 m。直接底为铝质泥岩,平均厚度1.3 m;老底为砂质泥岩,平均厚度5.6 m。现场实测15203工作面原煤瓦斯含量为6.44 m3/t,工作面采用“U”型通风方式,配风量为1 458 m3/t。工作面开采后,采场瓦斯涌出量为22 m3/min左右;根据马堡煤业生产实践,15#煤层开采后,邻近层瓦斯涌出量占全部瓦斯涌出量的28%左右,加上工作面底部遗煤涌出的瓦斯,成为采空区主要的瓦斯来源,易造成工作面上隅角和回风巷瓦斯超限。

3 采动卸压瓦斯富集区范围的确定

3.1 采动卸压瓦斯富集区理论

根据相关学者对卸压瓦斯富集区的研究,受采动影响后,上覆岩层将分为煤壁支撑影响区、离层区、重新压实区,由下而上分为垮落带、断裂带和弯曲带[11-13],如图2所示。

A—煤壁支撑影响区(a~b);B—离层区(b~c);C—重新压实区(c~d);Ⅰ—垮落带;Ⅱ—断裂带;Ⅲ—弯曲带。

综采工作面回采后,在采空区四周存在大量导通的裂隙通道,即“O”形圈[14-15]。“O”形圈的存在为卸压瓦斯存储和流动提供了空间和通道,如图3所示。

图3 采空区“O”形圈示意图

将抽采钻孔布置在采动卸压瓦斯富集的区域,能够确保钻孔长时间抽采瓦斯,使钻孔达到最优的抽采效果。

3.2 采动卸压瓦斯富集区范围的确定

3.2.1 垮落带、断裂带高度的确定

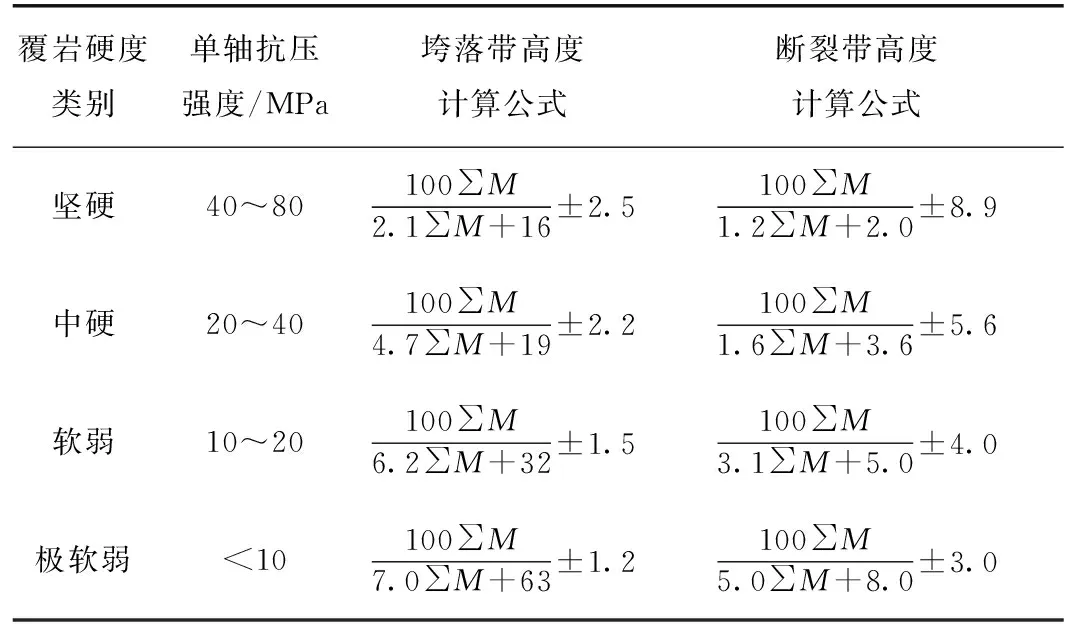

根据经验公式计算综采工作面垮落带和断裂带的高度[16],计算公式见表1。

表1 垮落带及断裂带高度的统计计算公式

根据马堡煤业地勘资料,15#煤层直接顶主要为泥岩、砂质泥岩,局部为粉砂岩、中细砂岩,依据岩石力学参数测定结果,泥岩的单轴抗压强度平均为27.5 MPa[17-18],因此按照中硬岩层计算15203综采工作面垮落带高度Hm:

Hm=100ΣM/(4.7ΣM+19)±2.2

(1)

将ΣM=5.1 m代入式(1),计算得Hm=9.67~14.07 m。取最大值,即15203工作面垮落带最大高度为14.07 m。

15203综采工作面断裂带高度Hli:

Hli=100ΣM/(1.6ΣM+3.6)±5.6

(2)

将ΣM=5.1 m代入式(2),计算得Hli=37.77~48.97 m。取最大值,即15203工作面断裂带高度为 48.97 m。

3.2.2 钻孔终孔点与回风巷水平距离的确定

根据采动裂隙“O”形圈理论[19-20],抽采钻孔终孔点与回风巷的水平距离s的计算公式如下:

s=[H-(B+Hcotθ)tanα]sinα+(B+Hcotθ)/cosα

(3)

式中:s为抽采钻孔终孔点与回风巷的水平距离,m;H为抽采钻孔终孔点与煤层的垂直距离,m;B为抽采钻孔与“O”形圈的外边界距离,一般条件下B取 0~34 m;θ为“O”形圈外边界与开采边界的连线跟煤层的倾角,(°);α为煤层倾角,(°)。

取H=49 m,B=34 m,θ=65°,α=14°,代入式(3),计算得到走向长钻孔终孔点与回风巷的最远水平距离为67 m。设计水平控制范围为67 m。

由上述计算可知,15203综采工作面采动卸压瓦斯富集区范围为:距顶板垂距15~49 m,距回风巷 0~67 m。

4 以孔代巷瓦斯精准抽采试验方案

4.1 抽采方案

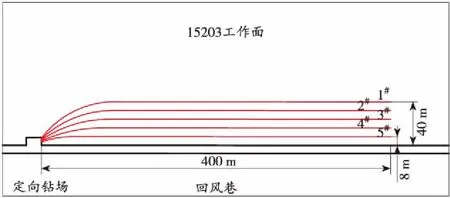

结合15203综采工作面实际情况,将钻场布置在距回风巷口60 m处的采煤帮侧,定向钻场尺寸为长8.0 m、深4.5 m、高4.5 m,在每个钻场内设计 5个钻孔,钻孔开孔间距0.6 m,目标钻孔间距 8.0 m,开孔高度距顶板1.5 m,设计最大孔深400 m(走向长度),钻孔开孔直径为94 mm,进行一次扩孔,终孔直径153 mm。

马堡煤业前期在8204、15108工作面回风巷布置顶板高位岩石钻场,通过施工高位邻近层钻孔进行瓦斯抽采,在钻孔施工过程中发现,距离顶板约 20 m 处有1层5.5 m厚的K2石灰岩,其硬度较高,钻孔施工困难且不易垮落,在距离顶板断裂带高度 38 m、距离回风巷40 m以外的瓦斯抽采效果较差。因此,本次钻孔布置在与顶板垂距15~38 m,距回风巷8~40 m的区域。

钻孔平行于15203回风巷,1#、2#、3#、4#和5#钻孔分别距离回风巷40、32、24、16、8 m,1#~5#钻孔开孔高度距离顶板2 m,间距0.7 m,1#钻孔终孔高度距顶板38 m,2#钻孔终孔高度距顶板34 m,3#~5#钻孔终孔高度距顶板15 m。钻孔布置如图4所示。

(a)平面图

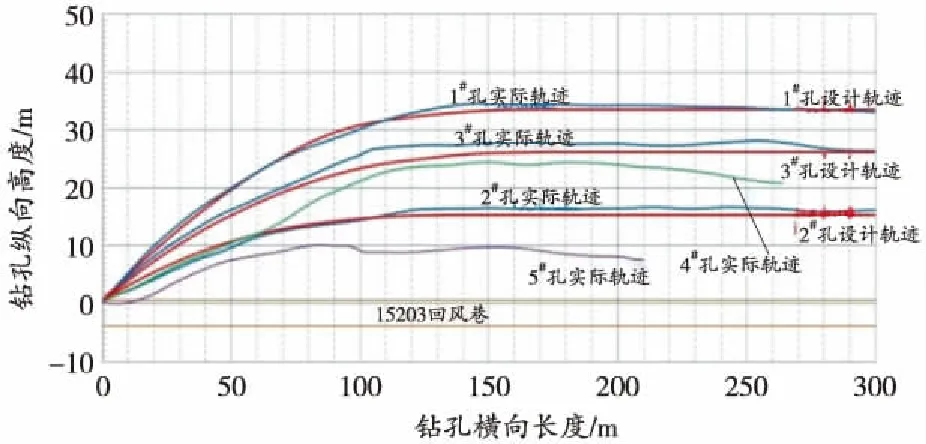

钻孔施工实际轨迹图如图5所示。

(a)平面图

4.2 瓦斯抽采效果分析

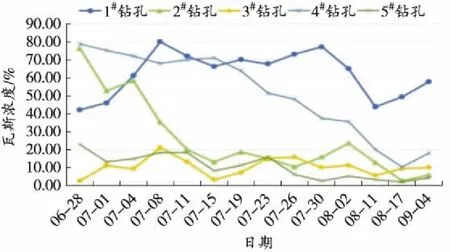

为了准确考察瓦斯抽采效果,在钻场内布置 ∅377 mm×4 mm螺旋焊接钢管,在总管路及每个钻孔安装自动计量装置和孔板流量计,对单个钻孔进行计量考察。2019年6月28日开始进行抽采,在抽采负压为15 kPa情况下,15203综采工作面走向长钻孔70 d内抽采瓦斯浓度(CH4体积分数,下同)及瓦斯纯流量统计情况如图6所示。

(a)瓦斯浓度随时间变化曲线

由图6可知,1#钻孔布置在断裂带中,主要抽采上邻近层瓦斯,抽采效果最好,最大单孔抽采瓦斯浓度可达80.0%,平均值为62.2%;最大单孔抽采瓦斯纯流量达到9.85 m3/min,平均值为7.51 m3/min。2#~5#钻孔实际竣工层位较低,在垮落带和K2石灰岩之间,主要抽采采空区瓦斯,4#钻孔抽采效果最好,最大单孔抽采瓦斯浓度可达78.0%,平均值为51.4%;最大单孔抽采瓦斯纯流量达到10.41 m3/min,平均值为6.42 m3/min。有效治理了15203综采工作面采空区和邻近层涌出的瓦斯。

4.3 工程效率及经济效益分析

4.3.1 工程效率分析

采用以孔代巷瓦斯抽采技术,可减少因开掘高抽巷(岩巷)而影响生产的时间,有利于采掘接替和工作面产量的提高。按照原高抽巷掘进进度,工作面走向长度为1 113 m,需要8个月时间。而顶板走向长钻孔长度为400 m,可以与工作面进风巷、回风巷同时施工,仅需要3个半月时间,能大大缓解抽、掘、采衔接紧张问题。

4.3.2 经济效益分析

15203综采工作面共设计布置3个钻场,钻场长8.0 m、深4.5 m、高4.5 m,钻场间水平距离400 m,每个钻场施工费用4万元。高抽巷与钻孔施工费用情况对比见表2。

表2 高抽巷与钻孔施工费用对比

由表2可知,采动区以孔代巷瓦斯精准抽采效果比高抽巷更优,施工时间缩短约2/3,工程成本节约3/4左右。因此,以孔代巷精准抽采瓦斯技术在保证抽采效果的同时可极大地降低施工成本。

5 结论

1)通过定向钻机对顶板走向定向钻孔轨迹的精确控制,根据实际工作面采场瓦斯涌出特征,施工了大直径(∅153 mm)钻孔对瓦斯富集区进行精准抽采,抽采瓦斯纯流量单孔最大达到10.41 m3/min,钻场达到15.00 m3/min,初步实现了以孔代巷的瓦斯抽采效果,有效解决了马堡煤业15203工作面“U”型通风条件下上隅角瓦斯治理难题,实现了安全高效开采。

2)试验得出马堡煤业15#煤层赋存条件下的采场瓦斯富集区范围,并得出邻近层瓦斯抽采在距煤层顶板38 m、距回风巷煤壁40 m处效果最佳;采空区瓦斯抽采在距煤层顶板15 m、距回风巷煤壁16 m处效果最佳。

3)针对马堡煤业复杂顶板地层,通过采动区以孔代巷瓦斯精准抽采,抽采瓦斯浓度高、流量大,瓦斯抽采效果是普通抽采钻孔的3~4倍。

4)基于马堡煤业采场瓦斯涌出特点,试验得出采动区以孔代巷瓦斯精准抽采效果比高抽巷更优,施工时间缩短约2/3,工程成本节约3/4左右,不仅有效缓解了矿井抽、掘、采衔接紧张的问题,而且实现了矿井瓦斯治理降本增效的目的。