基于FLUENT的采空区瓦斯运移规律数值模拟研究

罗振敏,王子瑾,苏 彬,倪 行

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.西部煤矿安全教育部工程研究中心,陕西 西安 710054)

煤矿井下采空区在工作面煤壁涌出瓦斯,以及邻近层涌入瓦斯的影响下,极容易产生瓦斯聚积现象[1],严重威胁着井下安全作业,因此对采空区瓦斯治理显得尤为重要。充分掌握采空区瓦斯运移规律,可为瓦斯治理提供一定参考。针对采空区瓦斯运移规律的研究,大多数学者是在数值模拟的基础上进行的[2-6],包括以通风方式[6-9]、巷道变化[10-11]、配风量[6,12-13]及瓦斯涌出位置[14]为因素进行探究。同时也有学者通过现场实测的方式进行验证[8,15],但以风速和温度为变量进行的研究还鲜有报道。基于此,笔者采用数值模拟的方法对汪家寨煤矿P41104综放工作面采空区进行建模,针对风速、温度及上隅角瓦斯浓度超限问题进行模拟研究,以期对类似采空区瓦斯的治理提供一定参考。

1 模型建立及边界条件

1.1 矿井概况

P41104综放工作面采空区深度200 m,工作面长150 m,采用“一进一回”U型通风方式通风。煤层平均厚度7.0 m,遗煤平均厚度1.5 m,煤层平均倾角14°。工作面外运输巷掘进期间最大瓦斯涌出量为7.35 m3/min,里回风巷掘进期间最大瓦斯涌出量为7.86 m3/min,采空区的绝对瓦斯含量为 31.22 m3/min。采空区遗煤存在自然发火现象,发火周期为4~6 个月。

1.2 采空区数学模型建立

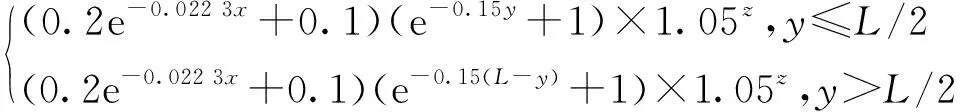

采空区内孔隙率和渗透率分布符合 “O”形圈分布规律[16],其分布函数表达式如下:

n(x,y,z) =

(1)

(2)

式中:n(x,y,z)为孔隙率;L为工作面长度,m;k(x,y,z)为渗透率,m2;DP为采空区垮落岩块平均粒径,取250 mm。

气体在采空区内流动满足湍流方程、连续性方程及动量守恒方程,其统一表达式如下:

(3)

式中:ρ为气体的密度,kg/m3;φ为通用变量;t为时间,s;Γ为广义扩散系数;S为广义源项。

采空区气体扩散规律满足Fick定律,其表达式为:

(4)

式中:r为极坐标半径;D为扩散系数;c为瓦斯浓度,mol/m3。

1.3 采空区物理模型及网格划分

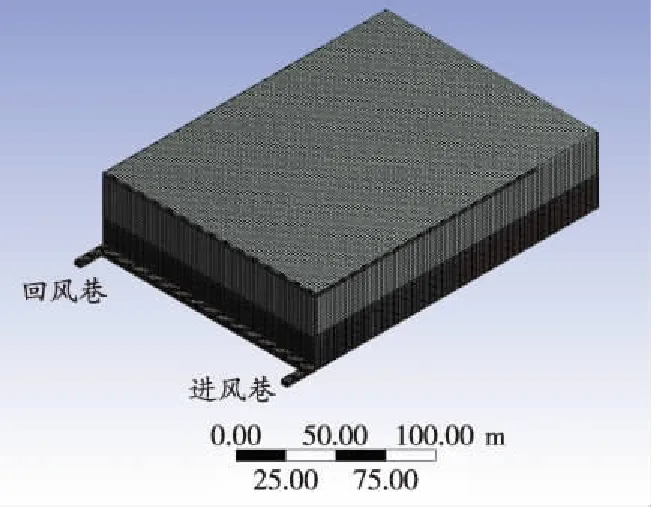

本次模拟的物理模型是依据汪家寨煤矿P41104综放工作面采空区实际尺寸建立的,设定采空区走向长200 m,倾向长150 m,假设浮煤高度为 1.5 m,根据“竖三带”高度计算公式计算得出采空区垮落带高度约为15 m,断裂带与弯曲带的总高度为30 m,工作面采用U型通风方式通风,进风巷和回风巷长20 m,宽4 m,高3 m,模拟高温热源的位置设置在垮落带自然堆积区和影响荷载区之间,在回风巷处断裂带设置8个钻孔抽采瓦斯,每个钻孔之间的距离为 3 m。采空区物理模型如图1所示。

图1 采空区物理模型

网格划分采用区域划分,巷道工作面和浮煤网格间距设定为1 m×1 m,垮落带和断裂带网格间距设定为2 m×2 m,总共划分1 381 761个网格,如图2所示。

图2 网格划分

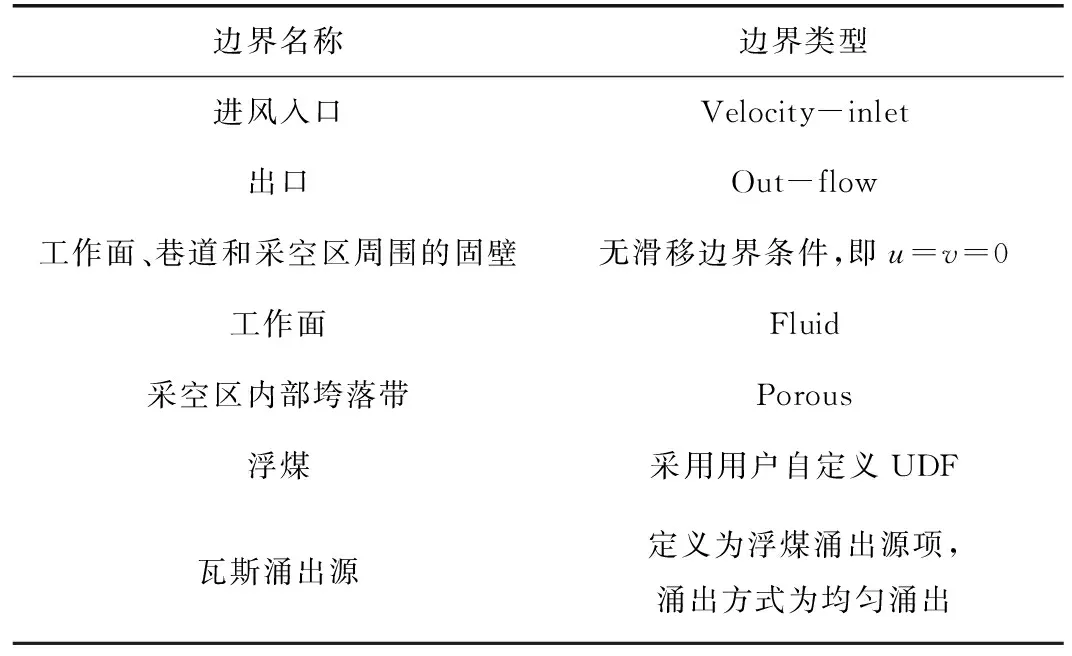

1.4 边界条件及相关参数设置

本次模拟相关参数设置如下:风速分别取值为v=1.25 m/s和v=1.50 m/s;高温热源大小分别取373 K和473 K;垮落带和断裂带的孔隙率均设置为常数,自然堆积区孔隙率为0.26,荷载影响区孔隙率为0.24,压实稳定区孔隙率为0.20,断裂带孔隙率为0.15。整个采空区边界条件设置见表1。

表1 采空区边界条件设置

2 模拟结果及分析

2.1 风速对采空区瓦斯浓度场的影响

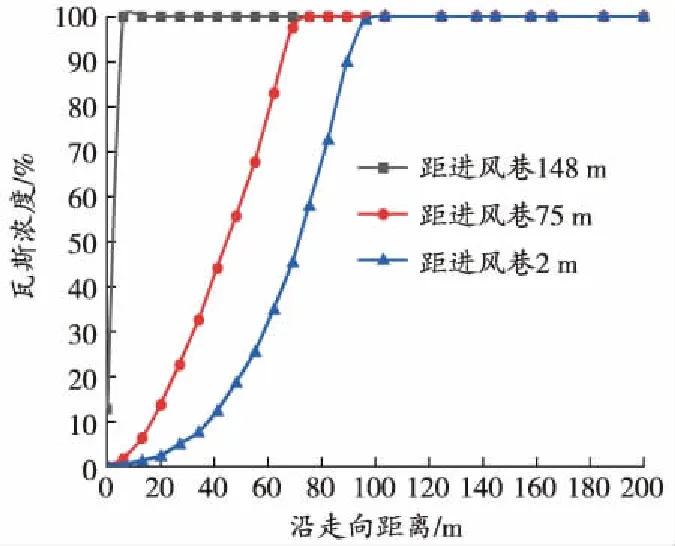

当风速v=1.25 m/s时,采空区各个方向上的瓦斯浓度(CH4体积分数,下同)场模拟结果如图3 所示。

(a)沿走向上瓦斯浓度场

由图3(a)、(c)可以看出,沿工作面走向上从采空区浅部走向深部的过程中瓦斯浓度有一个逐渐升高的趋势;由图3(b)、(c)可以看出,在工作面倾向上回风巷一侧的瓦斯浓度要大于进风巷一侧的瓦斯浓度。瓦斯浓度随工作面不同方向距离的变化情况如图4所示。

(a)工作面走向

由图4(a)可知,当采空区在正常通风情况下,距进风巷2 m处的瓦斯浓度为1.3%左右,回风巷瓦斯浓度为12.7%左右。由于采空区浅部靠近工作面,采空区瓦斯受到漏风影响较大,因此浅部的瓦斯浓度较小;随着走向距离的增加,采空区瓦斯受到漏风的影响会越来越小,因此瓦斯浓度会呈现升高的趋势。在距工作面20 m处时,漏风影响明显下降,采空区瓦斯浓度变化梯度会明显变大,随着走向距离的增加瓦斯浓度呈幂函数形式增大;随着走向距离继续增加,基本不会再受到漏风的影响,此时瓦斯浓度可以达到100%。对比进风巷和回风巷瓦斯浓度,可以看出回风巷一侧瓦斯浓度较高,这是因为从进风巷一侧由于风流原因将部分瓦斯带向回风巷,因此回风巷瓦斯浓度会大于进风巷一侧瓦斯浓度。

由图4(b)可知,距工作面2、10 m处的瓦斯浓度会随着工作面倾向距离的增加而逐渐升高,这是由于距工作面2、10 m位置均为浅部采空区,因此沿倾向上的瓦斯浓度整体变化趋势是逐渐变大的,并且距工作面2 m处的瓦斯浓度始终小于距工作面 10 m处的瓦斯浓度,这也说明沿走向距离的增加,漏风影响会越来越小,瓦斯浓度会逐渐升高。当距工作面100 m以后,采空区沿倾向上的瓦斯浓度没有变化,且此时采空区瓦斯浓度非常高。

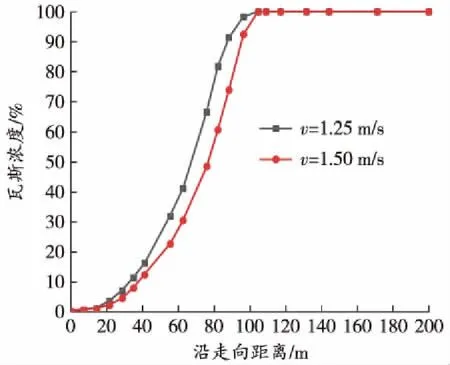

改变风速,当v=1.50 m/s时进行重复迭代计算求解,其采空区走向上和倾向上瓦斯浓度场模拟结果与v=1.25 m/s大体相同。

将不同风速下瓦斯浓度随工作面走向距离的变化进行对比,如图5所示。由图5可知,当风速增大到v=1.50 m/s时,沿工作面走向上的瓦斯浓度在100 m内相比v=1.25 m/s情况下有所下降;在 100 m以后二者大体相同。说明改变风速在一定程度上可以减小采空区浅部的瓦斯浓度,但是对采空区深部的瓦斯浓度基本没有影响。

图5 不同风速下瓦斯浓度随工作面走向距离的变化情况

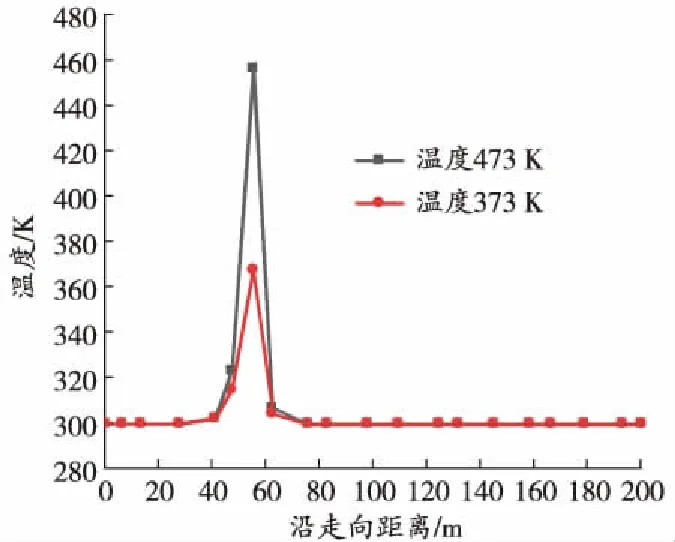

2.2 遗煤氧化升温对采空区瓦斯浓度场的影响

取风速v=1.25 m/s,在瓦斯释放速率不变的情况下,对采空区预埋高温热源进行升温,温度分别设定为373、473 K,模拟采空区遗煤氧化升温后温度对采空区瓦斯浓度场的影响。不同温度下瓦斯浓度随工作面走向距离的变化情况如图6所示。

图6 不同温度下瓦斯浓度随工作面走向距离的变化情况

由图6可知,对预埋高温热源进行升温后,沿工作面走向上30~70 m内随着温度的升高,瓦斯浓度出现了小幅度上升,这是因为温度的升高加剧了周围气体分子的扩散运动,但是对整体的影响非常小,因此只有在高温热源周围才会发生小幅度变化。

当遗煤氧化升温后,不同高温热源情况下工作面沿不同方向上的温度分布情况如图7所示。

(a)工作面走向

由图7(a)可知,沿工作面走向上40~60 m内温度发生了较为明显的变化,这是因为浮煤的导热性质一般,所以随着与高温热源距离的增大,温度下降趋势较快。由图7(b)可知,温度发生改变的区域范围在距进风巷30~100 m内,温度的变化区间相对较广,在倾向上温度由于受到漏风流的影响,向回风巷散热,导致向回风巷方向的温度区间较大。从整体上分析,高温热源对采空区整体温度场的影响较小。

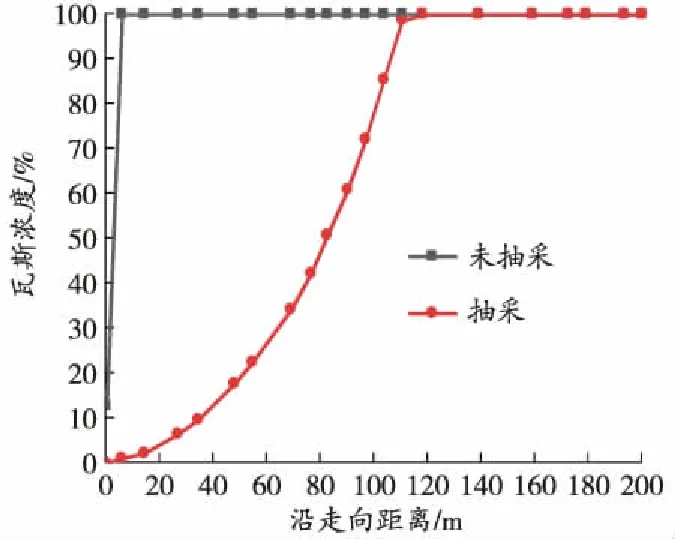

2.3 高位钻孔抽采对采空区瓦斯浓度场的影响

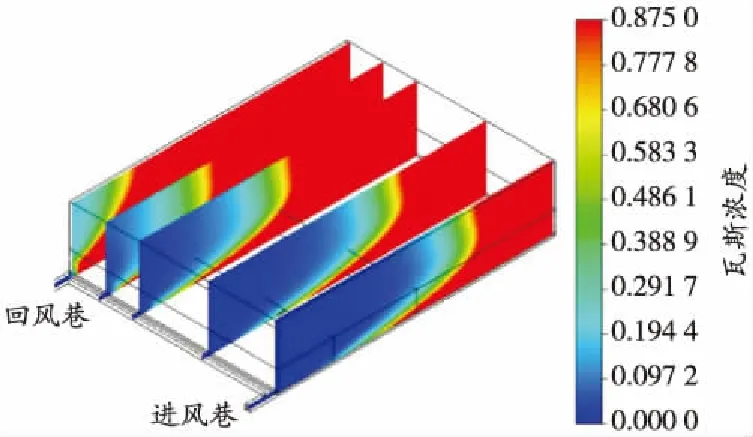

针对U型通风方式下工作面上隅角瓦斯浓度超限问题,此次模拟在回风巷处断裂带设置8个钻孔抽采瓦斯,得到未抽采和抽采条件下瓦斯浓度场的模拟结果,如图8所示。

(a)未抽采条件下

由图8可知,2种条件下瓦斯浓度场分布图发生了较为明显的变化,进行高位钻孔抽采后,整个采空区瓦斯浓度明显降低,尤其上隅角瓦斯浓度变化更为明显。为了进行准确分析,将相同位置2种条件下沿工作面不同方向的瓦斯浓度进行对比,如图9所示。

(a)工作面走向

由图9(a)可知,沿工作面走向0~110 m内,进行高位钻孔抽采后瓦斯浓度明显降低,随着走向距离的增加抽采程度逐渐降低,瓦斯浓度呈升高趋势;当走向距离在110 m以后抽采效果不太明显。由图9(b)可知,沿工作面倾向0~60 m内2种条件下瓦斯浓度变化对比非常明显,由于风流作用回风巷的瓦斯浓度开始非常高,在进行高位钻孔抽采后瓦斯浓度大幅下降,降低至1.2%左右。综合图8和图9,将2种条件下瓦斯浓度进行对比,说明采用高位钻孔抽采瓦斯可以有效解决上隅角瓦斯浓度超限问题。

3 结论

1)通风条件下对采空区浅部的瓦斯浓度场有较大影响,但随着走向和倾向距离的增大,通风对采空区瓦斯浓度场的影响非常小,改变风速在一定程度上可以降低采空区浅部的瓦斯浓度,但是对采空区深部的瓦斯浓度影响非常小。

2)采空区遗煤氧化升温后,高温热源周围瓦斯浓度随着温度的升高而升高,但升高幅度较小。从总体分析,高温热源对整个采空区温度场的影响较小。

3)对采空区进行高位钻孔抽采处理后,整个采空区内瓦斯浓度场发生了较大变化,上隅角瓦斯浓度明显降低,在采空区采用高位钻孔抽采瓦斯可以有效解决上隅角瓦斯浓度超限问题。