甲烷无氧芳构化技术研究进展

郑厚超,吴丽娟,熊 烨,陈科宇,付玉娥

(中海石油化学股份有限公司,北京 100029)

天然气作为重要的低碳化石能源,在低碳能源过渡时期起着关键作用。 尤其近年来中国的天然气消费量快速增长,2019年《BP世界能源统计年鉴》数据表明2018年我国天然气对外依存度高达43%,我国已划定2035年天然气对外依存度上限为50%,加快实现我国天然气资源的开发利用已刻不容缓。 我国有大量天然气藏中的CO2体积分数>20%[1], 如南海的天然气组成特点为天然气中含有高浓度的CO2, 国内外的很多探测数据表明南海典型高碳气田的CO2含量在20%~80%之间。 高碳天然气藏在利用过程中面临碳排放和天然气热值低,处理成本高等因素挑战,导致大量的高碳天然气藏勘探后搁置或未能有效利用。

甲烷无氧芳构化(MDA)技术自1993年王林胜等[2]在Mo/HZSM-5催化剂上发现以来,由于芳烃选择性高(80%左右)、产物易分离和产物附加值高等特点,受到高度重视和深入研究。 MDA技术副产高纯度的氢气,如将副产的氢气,通过成熟的甲烷化反应将CO2转化为甲烷,再进行无氧芳构化,则可减少天然气(尤其是高含CO2的天然气)加工过程中的CO2排放。

由(1)+(2):

由于反应(1)只需打开甲烷的C-H键,而传统合成气路线除打开甲烷C-H键外, 还需打开水蒸气的H-O键或CO2的C=O键,故反应(1)的能耗远低于同等量甲烷重整的能耗,反应(2)为放热反应,工艺成熟。MDA反应具有能耗低,工艺路线短、产品附加值高等特点,因此发展该技术对提高为数不少的高碳天然气开发利用的经济和环境效益具有重要意义。

1 反应热力学研究

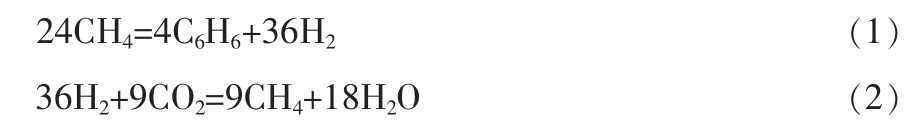

MDA反应的主要特点是强吸热和平衡限定反应,不同温度(773~1173K)和压力下该反应生成苯的平衡转化率如图1所示[3],该平衡转化率基于产物为H2、CH4、C2H6、C2H4、C2H2、苯、甲苯和萘的混合物

计算。

图1 不同温度和压力下甲烷无氧芳构化的平衡转化率

从图1可看出,为得到较高的转化率,甲烷无氧芳构化反应需在较高温度下进行, 研究认为>950K的高温和合适的金属催化剂是MDA反应的必要条件[4]。 但温度的升高更有利于积炭的生成[5-6],姚本镇等[5]的研究表明:在高温条件下甲烷分解生成积炭的平衡转化率较高, 在1000K 时达到75.5%,在1500K时更是高达98.4%,温度升高时甲烷反应更容易生成积炭,想要得到较高的芳烃收率需要合适的反应温度。

自从MDA技术被发现以来,世界著名C1化学科研团队包括日本北海道大学催化中心市川研究室,日本国立产业技术综合所张战国上级主任研究员团队,美国加州大学伯克利分校Iglesia实验室,匈牙利科学院的Solymosi 团队, 法国国家科研中心ECPM-ULP的Louis实验室,荷兰Eindhoven工科大学Hensen实验室等相继跟进, 对影响催化剂活性,选择性及稳定性的各种本征因子及反应条件进行了系统性研究。 已确认该反应可在性能最优的Mo/HZSM-5催化剂上和700℃以上的温度条件下实现接近平衡的甲烷转化率和约80%的芳烃选择性; 同时也明确了导致该催化剂快速失活的积炭问题在理论上与实际操作上都无法避免,最终只能依靠开发高效实用的催化剂再生技术来彻底解决。

2 催化机理研究

MDA反应的典型催化剂为金属M/分子筛双功能催化剂。 研究人员对HZSM-5、MCM-22、HZSM-6、HZSM-8、HZSM-11、HMCM-41、Al2O3、SiO2、USY、FSM-16和Mordenite等载体[7-12]进行了大量的筛选及研究,其中HZSM-5分子筛因具有二维的孔道结构,且其孔道直径与苯分子的动力学直径相近,因而具有较高的甲烷转化率和苯选择性, 故对其研究最为广泛。Mo/HZSM-5催化剂上的活性组分Mo的负载量还可以在较大范围内调整,催化剂稳定性高,甲烷转化率和芳烃选择性高,是首先被应用于MDA反应的催化剂,也被认为是MDA反应的最佳催化剂[13]。

基于Mo/HZSM-5催化剂的MDA双功能作用机理已被普遍认可[14-16],如图2所示。 根据双功能作用机理,甲烷的C-H键被固定在沸石孔道内的Mo位点活化形生成CHx(0<x<3) 物种和C2中间体(C2H4和/或C2H2),释放出H2;附近分子筛的B 酸位点为CHx和耦合的C2物种提供了环化和芳构化的活性位点,生成苯和萘等芳烃。 该反应能高选择性地生成苯和萘要归功于沸石孔道的择形特性。 值得注意的是苯分子的动力学直径为0.585nm[17],甚至比HZSM-5分子筛(0.53×0.56nm和0.51×0.55nm)的孔道直径稍大。 分子筛的晶内扩散可能会在很大程度上决定最终产物的分子组成和收率,如果真是这样的话,在设计催化剂和反应器时就要考虑分子内扩散和传质的因素。研究表明催化剂孔道的形状选择性对MDA反应的活性及产物选择性至关重要[14,15,18],这从另一方面说明芳烃产物的晶内扩散是反应速率的决定步骤,为了达到几乎平衡的转化率,需要相对长的接触时间(相对小的空速)。 这可能是文献报道的大多数实验是在非常低的CH4空速(<3000mL g-1h-1)下进行的原因。

图2 Mo/HZSM-5催化剂和分子筛孔道内的甲烷无氧芳构化双功能作用机理示意图

3 催化剂积炭与抑制

在现有催化体系下的MDA反应需在高温下进行,催化剂积炭失活在热力学和动力学上都是不可避免的。 催化剂的快速积炭失活是该反应实现工业化应用的关键障碍之一。 经过多年的发展,在催化剂活性上已实现了接近平衡的甲烷转化率和芳烃收率,减缓反应中积炭的生成速率成为催化剂开发的主要目标。

国内外研究团队对催化剂积炭的成因和积炭的种类进行了大量研究。 XPS、UV-Raman、13C NMR技术表明,Mo/HZSM-5催化剂上存不同成因及种类的积炭[19]。张战国[3]认为催化剂积炭失活主要有四种模式:(1)催化剂分子筛通道内Mo位点的积炭使其活化CH4(C-H键断裂)的活性失活;(2)分子筛孔道内B酸位上的积炭聚集使孔道的特定截面变窄,并抑制形成的芳烃扩散出晶体通道;(3)分子筛孔道口的外部积炭阻止了反应物CH4进入和产物芳烃离开此分子筛通道;(4)在催化剂颗粒成型时形成的那些微化附聚物的表面层上优先形成积炭, 抑制了反应物CH4扩散到催化剂内部活性层中, 同时也抑制了内部形成的芳烃扩散到气相中。 由于催化剂积炭形成和聚集的所有四种方式都可能在工艺要求的苛刻操作条件下同时发生,因此开发催化剂时需相应的积炭抑制策略来实现最大的积炭抑制效果。

针对催化剂积炭失活的模式,主要的应对措施有:(1)预防或抑制内部Mo位点的积炭将高度依赖于它们的活性是否能够被设计或证明既不太高也不太低,并且只允许CH4活化成期望的C2中间体,而不是断裂生成积炭[20,21];(2)可通过限制Mo/HZSM-5催化剂沸石通道中任何过量的游离B酸位, 来抑制因缩聚生成大分子芳烃导致的内部积炭的形成和积累,从而抑制催化剂失活[22];(3)由于缺乏空间限制,沸石晶体外表面上的酸催化缩聚应该比沸石通道内更容易进行,因此防止其发生应有助于降低外部焦炭形成主导整个失活过程的风险[23,24];(4)无论哪种积炭机理控制外部积炭的形成,具有增强晶间扩散系数的成型催化剂颗粒或粒料(一种成熟的me-sopore网络)的设计和应用都能有效地缓解真实催化剂颗粒(或粒料)外部焦炭形成的问题[3]。

4 催化剂再生研究

4.1 催化剂的氧化再生

一些报道称使用O2再生后可以恢复催化剂的活性,但大多没有考察多次氧化再生对催化剂活性的影响。 有学者研究发现氧化再生的效果并不理想[17],在Mo/HZSM-5体系中Mo金属是MDA反应中的重要组分,Mo 在高温氧化条件下容易氧化生成MoO3,升华成气相[25],导致催化剂不可逆失活。 在氧化再生条件下,存在从分子筛骨架上抽提铝生成无催化活性的Mo2(AlO4)3的现象,这一过程伴随着分子筛骨架的破坏,同样导致失活的不可逆性[3]。

在低温氧化再生条件下,催化剂因Mo氧化和升华引起的活性和稳定性的损失可被显著抑制[26]。 然而,在任何真实的MDA反应器系统中使用低至813K的温度氧化再生,再生温度和反应温度间将会产生约300K的温差,必将导致操作上的复杂性和能量上的损失。 另外,低温氧化再生仍会缓慢破坏分子筛结构使催化剂永久失活。 鉴于以上缺点,低温氧化再生方法很难真正在MDA工艺中实施。

CO2和水蒸汽是比O2更弱的氧化剂, 它们确实能够在高达Mo/HZSM-5的工作温度(>973K)下气化任何类型的焦炭。 但同样会导致催化剂上的活性物种Mo2C被氧化成MoO3,同时也会导致催化剂上负载Mo的升华和抽提HZSM-5分子筛骨架上Al 的现象,使催化剂结构破环而彻底失活[3,18]。 因此氧化再生法难以在工业化中应用。

4.2 催化剂的氢化再生

鉴于氧化再生会对催化剂造成永久性损害,氢化再生成为研究的热点。 氢化再生可以在反应温度相同的条件下实现催化剂的原位再生,同时可维系MoC物种,不破坏分子筛结构,反应的诱导期也会消失[3,19]。 张战国团队[27]使用氢化再生技术实现了在1800min的累积时间内提供约13%的稳定苯产率,在目前的报道中处于最领先地位。

氢化再生存在的主要问题是不能除去全部种类的催化剂积炭[28],再者氢化再生需要的时间较长,再生时间远高于催化剂积炭的时间[2]。

有研究人员[29]认为氢化再生会增加再生运行成本和反应产物分离的难度。 从反应原理出发,催化剂再生消耗的氢与催化剂积炭生成的氢应该是等量的,即催化剂再生不会消耗额外的氢,且可将积炭转化为CH4, 再次用于反应, 比氧化再生转化为CO2的炭效率更高, 鉴于催化剂氧化再生会对Mo/HZSM-5催化剂造成的破坏不可逆, 催化剂的氢化再生成为MDA反应实现工业化的最佳再生技术。

4.3 催化剂的清洗剂再生

关于积炭清洗剂的专利已经公开了很多[30,31],使用积炭清洗剂可以大幅度清除失活催化剂上的积炭,且催化剂清洗再生时的温度较低及可控,没有再生温度高及再生过程放热对催化剂性能影响的问题,从而能较好地恢复催化剂活性并能在较长时间内维持其催化性能,同时这种再生方式的成本与氧化再生和氢化再生比也大幅降低,但这种方法同样不适用于催化剂原位再生,只可做为一种补充备用方法。

5 反应器设计与开发

MDA反应从实验室走向中试及工业化必需选择合适的反应器。 MDA反应,只有当原料不含或仅含很少一部分含氧物质时,才能保证对芳烃(主要是苯和萘)的高选择性[4],即不能通过氧化催化剂床内的部分进料CH4,使用原位部分氧化的方法,提供所需反应热。 此外,MDA反应随着压力的增加平衡转化率降低。 由于这些不利的特征,使MDA技术发展面临很大的困难,在反应器和工艺设计实践中至少需要考虑两个重要的工程问题:(1)如何通过外部加热源向工业规模的CH4转化反应器有效地提供所需的反应热;(2)如何在大型反应器系统中实现足够高的CH4单程转化率和苯产率(选择性),使得整个过程能够在经济性上与当前的石油基苯生产技术竞争。

目前MDA反应开发的反应器主要分为三类:固定床反应器、膜反应器和流化床反应器。

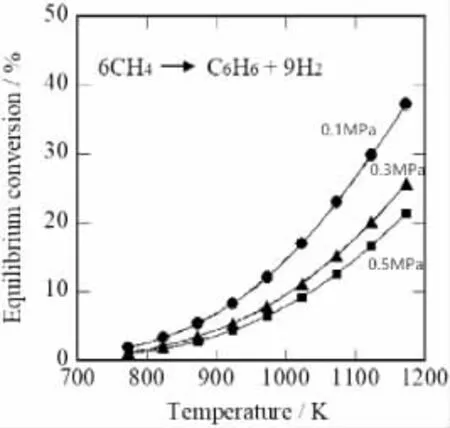

5.1 固定床反应器

固定床反应器具有结构简单、搭建容易、操作维护方便等特点,是目前研究MDA反应采用最多的反应器。 固定床反应器放大首先面临的是温度梯度问题,如图3所示[3],在中试或工业化装置上,如使用大型垂直固定床反应器, 为获得较高CH4的单程转化率,平均床层温度需达到1073K或更高,由于催化剂床层导热性能较差,此时外部热源的温度至少达到1173K或更高,如1223K,在这样的高温下催化剂最外层区域会快速积炭失活,随后整个催化剂床层由外至内迅速积炭失活。

图3 外温≥1173K时固定床中MDA反应的Mo/HZSM-5催化剂床层失活示意图

5.2 膜反应器

膜反应器可以及时移走MDA反应产生的H2,打破该反应在热力学上的平衡,提高甲烷转化率和芳烃收率,研究者们开发了一系列不同类型的膜反应器[18]。 根据平衡反应机理,膜反应器在移走H2,提升芳烃收率的同时, 也提升了催化剂积炭失活的速率。

美国CoorsTek膜科学公司等[32]开发了用于连续催化甲烷无氧芳构化的反应器的特殊铜阳极陶瓷膜。 不仅通过打破产物混合物的热力学平衡,将芳烃的最大产率提高至12%, 还能够让通过膜转移的H2在内部电极上与膜中的氧离子反应将一些H2转化为蒸汽,蒸汽与焦炭反应防止因积炭而导致的膜和催化剂失活。 该技术已进行到中试阶段。

膜反应器在放大过程中面临着反应器制备水平、反应器加热及催化剂再生的多种难题。

5.3 流化床反应器

在流化床反应器中催化剂处于流化态,避免了固定床中的温度梯度问题,催化剂床层温度更均匀且易于控制,传质传热效率高,更有利于维持催化剂的活性。流化床反应器是最可能实现MDA工业化的反应器。 由于MDA反应催化剂积炭失活不可避免,为实现工业化生产,需根据该反应的特点,设计适合催化剂再生的流化床反应器或工艺。

Gimeno 等[33]设计了一个包含再生和反应两个区的圆柱形双区流化床反应器。 甲烷从圆柱形反应器顶部轴向向下引入, O2、H2O 和CO2等催化剂再生气体从底部轴向向上引入。 在反应器顶部径向向外提取反应后的产品气。 催化剂颗粒在上下两个区之间循环催化和再生。双区反应器的上部进行MDA反应,而下部旨在进行连续的催化剂原位再生。 由于氧化再生存在的固有问题,该反应器在控制和放大方面存在较多问题,没有进一步工作的文献研究报道。

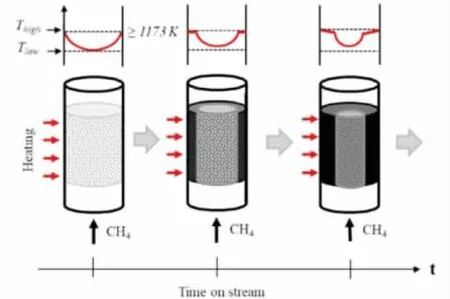

MDA反应与催化裂化反应有许多相似之处,如:高温反应、催化剂快速积炭失活、催化剂失活后可再生使用等。 借助催化裂化反应中提升管反应器的设计理念,国内外多家研究机构设计了包含反应器和再生器两种关键功能的循环流化床反应器,双塔循环流化床反应器[34]。

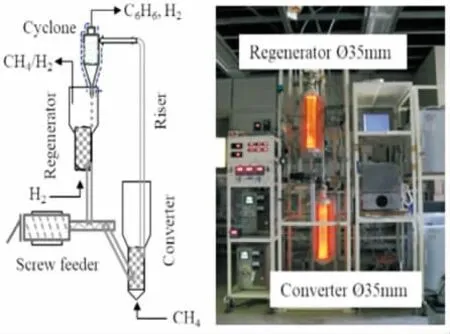

其中在反应器设计上日本产业综合研究所的张战国团队处于世界前列,如图4[27]。 其中两个催化剂床保持在相同的温度1073K下加热, 从而可以使催化剂得到原位再生。 螺旋进料器是专门设计的,对催化剂的颗粒因磨损而粉化几乎没有影响,并用于精确控制两个催化剂床之间的催化剂循环速率,实验证明该系统可以连续进行4天的试验, 且仅检测到少量的催化剂碎片。

图4 双塔循环流化床反应器示意图和运行中的系统照片

该领先成果包括了反应器设计、氢化再生技术的应用、 催化剂的设计等领域的最先进技术及应用,如在专用催化剂上,为了在流化床反应器中使用并在流化操作期间防止粉碎,粉状分子筛基催化剂颗粒不仅需要被成形为球形几何形状,而且需要具有足够强的耐磨性。 制造耐磨催化剂颗粒的最常规方法是使最终成形的颗粒含有一定比例的粘合剂材料,例如Al2O3、SiO2和粘土。 然而,对于在MDA反应中应用的Mo/HZSM-5催化剂,其中存在任何类型的粘合剂材料,都将导致催化剂性能显著降低[35]。这促使该团队开发了在流化床反应器中使用的球形无粘结剂Mo/HZSM-5催化剂。 在双床循环流化床反应器系统中,在1073K和大气压力下,这种催化剂已被证明能够维持累积2500min的循环流化操作,几乎没有碎片[26]。 其对磨损的高耐受性有两个操作因素:一是测试的气体速度低,单个催化剂颗粒没有发生强烈的磨损; 二是在循环再生操作过程中,H2不可去除的硬焦炭在单个催化剂颗粒的外表面上的积聚有助于提高它们的机械强度和耐磨性。 在测试中达到了几乎平衡的转化率和芳烃选择性,这也从另一方面说明了,不是所有的催化剂表面的积炭都会对活性造成不可逆性影响。

张战国[2]团队在上述实验室规模反应器及研究的(双塔直径都为35mm)基础上,设计了一个加压中试规模的反应系统,该系统的两个催化剂床具有相同的较大内径约为250mm, 操作压力为0.2~0.4MPa,估计能提供约35t苯和5t萘的年产量,如果该系统实际运行效果达到预期指标,MDA在工业化应用的道路上将实现里程碑式突破。

6 讨论与展望

开发MDA技术是个系统工程,需反应器、催化剂、再生技术等多领域的综合开发才能实现技术的进一步发展,技术发展主要建议有:

(1)通过设计开发催化剂,使其具备良好的重复再生活性。 通过氢化再生后活性基本稳定,催化剂的使用寿命及成本能确保工业化应用时具有经济可行性。

(2)专用反应器的开发,该反应器必须有连续的催化剂补入和卸出系统,以保证反应器中催化剂活性水平基本稳定,延长装置连续运行时间。

(3)催化剂回收及处理技术开发,使反应器中卸出的催化剂能通过系列的工艺处理,重新回到反应器。 对于不能再利用的催化剂有专门的处理措施,如开发回收Mo金属等原料的技术,进一步降低催化剂使用成本。

总之, 开发MDA技术具有重要经济及环境意义,虽然我国当前天然气供应相对紧缺,对外依存度高,但同时有大量富碳气藏勘探后搁置或未能有效利用,且我国未勘探开发的天然气资源也比较丰富。MDA反应工艺流程短,资源利用效率高,产品附加值高,且可副产大量的氢气,结合甲烷化技术,可将大量的CO2转化为高附加值的芳烃资源。 随着新型能源的发展,如太阳能、风能、核能等的技术的发展,制氢技术发展迅速。 如将无氧芳构化技术、制氢技术、甲烷化技术三者结合,则可在实现国家碳减排的同时创造巨大经济价值。