微燃烧法制备Ni/SiO2催化剂及燃料比例对催化剂结构和CO甲烷化性能的影响

史浩锋,马 苗,杨 凡,贾显枝,赵彬然

(西北大学化工学院,陕西 西安 710069)

近年来,随着中国经济的快速发展,对能源的需求也在急速增长,与此同时一系列环境污染问题也在不断加剧,因此开发和利用清洁能源对缓解能源危机具有重大意义[1,2]。 天然气作为清洁能源具有价格低廉、热值高、绿色环保、方便运输等优点,被广泛用于发电、民用燃料、新能源汽车、化工工业等领域[3]。 由于我国具有“富煤贫油少气”的能源结构特点,因此发展煤基合成气制天然气技术不仅可以降低天然气的对外依存度,更有利于煤炭资源的清洁、高效利用。

CO甲烷化是合成天然气过程中的主要反应,使用的催化剂有Ru[4]、Rh[5]、Fe[6]、Co[7]、Ni[8-10]等。 Ni基催化剂,比贵金属催化剂来源广、价格低,比其他过渡金属催化剂活性高、选择性好,因此在甲烷化反应中Ni基催化剂被广泛研究。 但是在含有CO和CH4的反应体系中,Ni基催化剂因积炭而易失活, 并且在高温下易发生烧结,因而稳定性差[11]。所以如何得到具有良好抗积炭、抗烧结性能的Ni基催化剂,一直是甲烷化研究过程中的热点和难点。 为了得到高活性和高稳定性的Ni基催化剂,人们对催化剂的制备方法进行了大量研究。Gao等[12]利用燃烧法制备了具有良好织构性质的负载型Ni基催化剂,在浆态床甲烷化200h稳定性测试中抗烧结性能明显提高。 Yan等[13]采用介质阻挡放电等离子体(DBD)技术对Ni/SiO2催化剂进行处理,在CO甲烷化反应中表现出较高的催化活性和稳定性。 Zhang等[14]通过DBD技术,获得了具有强金属-载体相互作用和高分散度的Ni/CeO2催化剂,结果显示催化剂具有很好的甲烷选择性(高达100%)和稳定性。

燃烧法是一种快速、高效的合成方法,然而由于燃烧过程可控性较差,会造成燃烧产物形貌不规则,不利于性能优化。 DBD由于其电子能量较高,对催化剂具有很强的活化作用,又因为操作在低温下进行,不会导致金属活性组分的团聚和烧结。 前期我们将溶液燃烧法和DBD两种新兴的催化剂制备方法相结合, 利用DBD引发的微燃烧技术制备Ni/SiO2催化剂,该催化剂比单纯常规浸渍-燃烧法及单介质阻挡放电法制备的催化剂性能更优异[15]。 在微燃烧过程中,催化剂的颗粒尺寸、金属分散度、晶相和形貌主要由燃烧的能量决定,加入燃料的比例决定了燃烧能量。 因此,本文考察了燃料(尿素)添加量对催化剂催化性能的影响, 并利用N2吸附-脱附、XRD、TEM、H2-TPR、H2-TPD对催化剂进行了结构表征,以进一步优化微燃烧法的操作条件。

1 实验部分

1.1 催化剂的制备

首先将SiO2在500 ℃下焙烧4h去除杂质,然后称取适量的Ni(NO3)2·6H2O和CO(NH2)2溶解在去离子水中,再加入一定量的SiO2,搅拌均匀,在室温下110℃干燥12h。 称取干燥后的样品约1.5g充分研磨,然后进行DBD处理, 处理时将粉末平铺在石英反应釜内, 置于两电极之间, 调节电压为100V, 电流为2.5A。 处理时每次处理时长为3min,总处理时间为60min。 最后将处理后的样品置于马弗炉中300℃下焙烧2h。

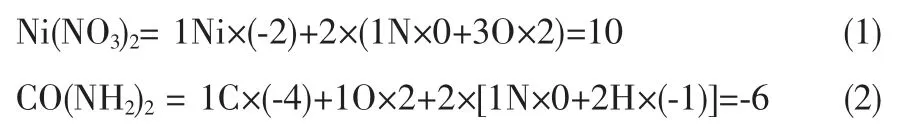

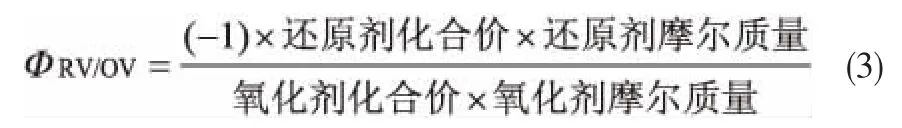

六水硝酸镍和尿素的摩尔比根据Jain等[16]提出的推进剂化学理论进行计算,其燃烧价态分别为:

还原剂和氧化剂化合价之比:

合成催化剂时, 根据ΦRV/OV的值等于0.75、1.0、1.25、1.5和2.0计算燃料的添加量。 所采用的Ni的质量分数为10%。将焙烧后的样品分别标记为NiO/Si-0.75、NiO/Si-1.0、NiO/Si-1.25、NiO/Si-1.5 和NiO/Si-2.0, 对应还原后的样品标记为Ni/Si-0.75、Ni/Si-1.0、Ni/Si-1.25、Ni/Si-1.5和Ni/Si-2.0。

1.2 催化剂的表征

X射线衍射(XRD)采用Cu Kα辐射源(λ=0.15406nm)的Rigaku D/Max-2500衍射仪,扫描速度为8°/min,扫描角度为10~90°。 根据Scherrer方程计算晶粒尺寸。N2物理吸附-脱附测试在Autosob-1-C吸附仪上进行,在测定前将样品在300℃下脱气3h,然后将温度降低到-196℃测试。 H2程序升温还原 (H2-TPR)在XQTP-5080吸附仪上测试。 首先将50mg样品装入反应器中,在N2气氛下加热至300℃并保持30min,然后冷却至50℃, 将气体切换为10%H2/N2混合气并以10℃/min的速率加热至900℃。TEM采用FEI TF-20型透射电镜进行检测,工作电压为200kV。H2程序升温脱附(H2-TPD)在BELCAT II分析仪上进行。首先将催化剂在500℃下用H2还原2h,然后Ar吹扫。 之后将样品冷却至50℃并进行H2吸附0.5h。 吸附后用Ar吹扫。然后以10℃/min加热至900℃进行H2解吸。

1.3 催化剂的性能评价

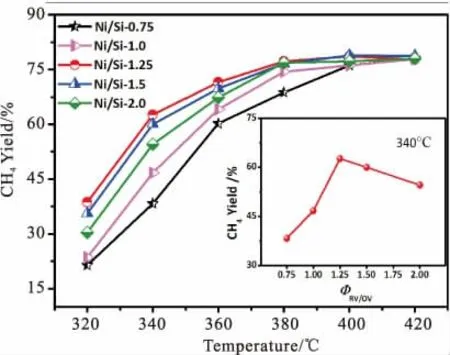

催化剂的性能评价在固定床反应器中进行。 首先将50mg催化剂(40~60目)和0.5g石英砂(40~60目)均匀混合后装入反应器中。 然后将催化剂反应床置于反应炉恒温区。 反应前,催化剂在500℃下通入H2还原2h。 随后切换为Ar将催化剂冷却至所需温度,待稳定后, 切换为混合气(体积组成:Ar 20%,H260%,CO 20%)进行反应,空速(GHSV)为60000mL/(gcath)。 反应后的气体通过在线气相色谱仪(GC,SP-3420A)分析。 CO转化率(XCO)和CH4收率(YCH4)计算式如下:

式中:FCO,in、FCO,out和FCH4,out分别是CO的入口流量、CO出口流量和CH4的出口流量。

2 结果与讨论

2.1 催化性能评价

2.1.1 CO甲烷化活性评价

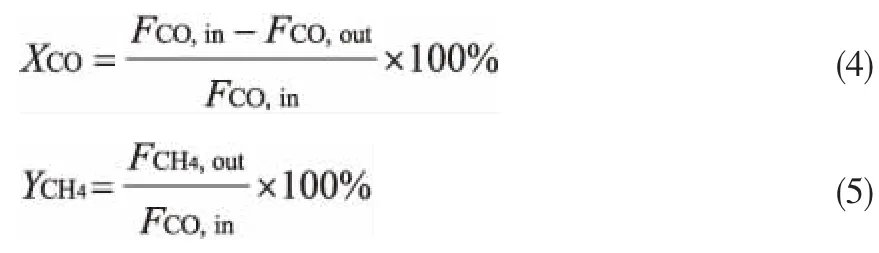

图1和图2分别为所有催化剂上CO转化率和CH4收率随温度变化的曲线图。 从图1可以看出在300~380℃,催化剂上CO转化率随着温度的升高而提高,但是Ni/Si-1.25催化剂的CO转化率明显高于Ni/Si-0.75、Ni/Si-1.0、Ni/Si-1.5和Ni/Si-2.0。 例如在340℃时Ni/Si-1.25的CO转化率高达93.7%, 而Ni/Si-0.75、Ni/Si-1.0、Ni/Si-1.5 和Ni/Si-2.0 的 转 化 率 仅 为53.9%、67.4%、88.4%和69.1%,从插图中可以看出随着燃料比例的增加,CO转化率呈火山型变化。 而且根据前期的实验结果[15], 浸渍-燃烧法制备的催化剂在340℃的CO转化率仅为35.1%,所以经过微燃烧制备的催化剂在CO甲烷化反应中效果更好。 从图2能够观察到从320℃到400℃,CH4收率均呈现出Ni/Si-1.25>Ni/Si-1.5>Ni/Si-2.0>Ni/Si-1.0>Ni/Si-0.75的趋势。 这些数据说明微燃烧制备的Ni/Si-1.25具有最好的活性。

图1 反应温度对不同催化剂CO转化率的影响

图2 反应温度对不同催化剂CH4收率的影响

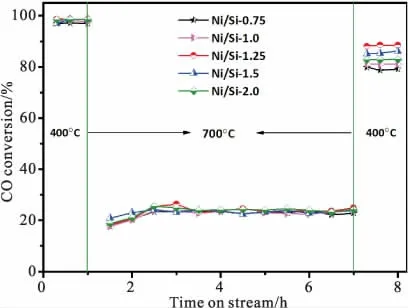

2.1.2 CO甲烷化稳定性评价

为了测定催化剂的抗烧结性能, 本文在700℃极端条件下对催化剂进行测试。 图3展示了不同催化剂的高温稳定性评价结果, 在初始400℃所有催化剂的CO转化率都高达98%。 将反应温度升高至700℃,由于受到热力学的限制,所有催化剂都具有较低CO转化率[13]。 经过700℃高温反应6h后,样品继续在400℃下进行考察, 虽然所有样品CO转化率均略有下降,但都还保持在80%以上,然而浸渍燃烧的催化剂在经过700℃的高温后CO转化率仅为70%左右[15]。 经过高温反应后催化剂的CO转化率下降幅度为Ni/Si-1.25 <Ni/Si-1.5 <Ni/Si-2.0 <Ni/Si-1.0 <Ni/Si-0.75,这说明ΦRV/OV值在0.75~2.0范围内,随着燃料比例的增加, 催化剂的抗烧结能力会先增强后减弱,在ΦRV/OV=1.25时达到最优值,Ni/Si-1.25有最好的高温抗烧结能力。

图3 催化剂的高温稳定性评价

2.2 催化剂表征

不同燃料比例制备的催化剂在CO甲烷化反应中的催化效果明显不同,催化剂的活性和稳定性在ΦRV/OV值为0.75~2.0范围内主要呈现火山型趋势,考虑到ΦRV/OV=1.25时催化剂具有最优性能, 因此选取了ΦRV/OV=1.25及前后两个比例进行表征。 所以主要对Ni/Si-1.0、Ni/Si-1.25和Ni/Si-1.5反应前和反应后的催化剂进行了表征。

2.2.1 反应前催化剂表征

通过XRD对还原前和还原后的催化剂进行晶相分析,如图4所示。 所有样品在2θ=22°附近处出现一个宽衍射峰,这归属为载体SiO2的特征峰,说明燃料比例对载体的结构影响不大。 还原前的催化剂在2θ为37.3°、43.4°、63.0°、75.6°和79.3°出现衍射峰,这分别属于NiO晶粒的(111)、(200)、(220)、(311)和(222)晶面(JCPDS No.47-1049)。 还原后的催化剂在2θ为44.5°、51.8°和76.4°呈现出Ni晶型的特征峰(JCPDS No.87-0712)。 还原后的催化剂没有出现NiO的衍射峰,说明催化剂被还原为Ni单质。 根据谢乐公式得到还原后Ni/Si-1.0、Ni/Si-1.25和Ni/Si-1.5的Ni晶粒尺寸分别为10.3nm、9.5nm和9.9nm, 说明随着燃料比例的增加,活性金属Ni的粒径先减小后增大。 Ni/Si-1.25的Ni晶粒尺寸最小,分散性最好[17]。

图4 还原前和还原后催化剂的XRD图谱

催化剂的N2吸/脱附等温线如图5所示。 从图中可以发现所有的催化剂都呈现出IV型吸脱附曲线和H1型的滞后环, 表明催化剂有典型的介孔特征。表1中为催化剂的孔结构性质。 NiO/Si-1.0、NiO/Si-1.25 和NiO/Si-1.5的比表面积分别为291.0m2/g、284.4m2/g 和279.7m2/g,平均孔径分别为27.2nm、27.9nm和28.2nm, 可以看出随着燃料比的变化,催化剂的比表面积和孔径变化不大。 这说明燃料比例对催化剂载体的结构无显著影响,这与XRD结果一致。

对还原后的不同催化剂进行了TEM表征,同时对Ni的粒径大小进行了统计,结果如图6所示。 从图中可以发现Ni/Si-1.0和Ni/Si-1.5的Ni颗粒粒径较大,有部分团聚现象。 而Ni/Si-1.25的粒径较小且粒径分布均匀。 根据粒径统计得出,Ni/Si-1.0,Ni/Si-1.25和Ni/Si-1.5 的Ni平均粒径分别为9.1nm、8.6nm 和9.4nm, 表明金属Ni的粒径随着燃料比例值的增多会先减小后增大。 当ΦRV/OV值低于1.25时,由于燃烧时间比较短,金属-载体相互作用力弱,还原时金属Ni烧结,存在较大颗粒,分散性不够好[18]。 当ΦRV/OV值高于1.25时,由于热量释放的较多,造成Ni的少量烧结形成较大的Ni颗粒。 在ΦRV/OV=1.25时燃料用量达到最优值,形成的金属Ni有最小的粒径和最好的分散性[19]。

图5 还原前催化剂的N2吸脱附等温线

表1 还原前催化剂的织构性质

图6 Ni/Si-1.0(a), Ni/Si-1.25(b)和Ni/Si-1.5(c)的TEM图 谱和粒径统计图

图7 还原前催化剂的H2-TPR图

图7为不同催化剂的H2-TPR图谱。 三个催化剂对应的曲线都主要出现两个还原峰, 在300~450℃的低温还原峰,表示与载体有弱相互作用的表面游离态NiO还原。 NiO/Si-1.0、NiO/Si-1.25和NiO/Si-1.5的低温还原峰值温度分别为354℃、358℃和353℃,低温还原峰无明显区别。 在500℃左右的高温还原峰,表示与载体有强相互作用的NiO的还原。 随着燃料比例的增多, 从图中可以看出NiO/Si-1.25和NiO/Si-1.5的高温还原峰向高温迁移,说明燃料量的增多有利于增强金属和载体的相互作用,同时NiO/Si-1.5的高温还原峰温度比NiO/Si-1.25的略高, 且峰变得更宽,这可能是由于随着燃料比例的增加,制备的NiO/Si-1.5样品发生烧结, 形成大颗粒的NiO难以还原造成的[20],这与XRD和TEM结果一致。

对催化剂进行H2-TPD测试,结果如图6所示。 各催化剂均在140℃左右存在低温脱附峰,对应于物理吸附或弱化学吸附H2的脱附,各催化剂的低温脱附峰没有明显区别。 高温脱附峰对应于强吸附的H2的脱附,Ni/Si-1.0,Ni/Si-1.25和Ni/Si-1.5的高温脱附峰温度分别为684℃,700℃和685℃, 显然Ni/Si-1.25高温脱附峰面积相对较大,且峰值温度向高温方向迁移,说明其具有更多的活性位点和强的氢分子吸附能力[21],这有利于甲烷化反应的进行。

图8 催化剂的H2-TPD谱图

2.2.2 反应后催化剂表征

图9 催化剂稳定性反应后的XRD图谱

稳定性实验后催化剂的XRD图谱如图9所示。从图中依然可以清晰的观察到SiO2和Ni的衍射峰,没有观察到其它衍射峰,表明稳定性反应后催化剂的物相没有发生变化。 相比于还原后的催化剂Ni的衍射峰强度明显增强,根据谢乐公式得到稳定性反应后Ni/Si-1.0、Ni/Si-1.25和Ni/Si-1.5的Ni晶粒尺寸分别为14.7nm、13.8nm和14.4nm, 这是由于高温反应过程中Ni颗粒会发生烧结导致粒径有所增加[8]。

通过TEM观察反应后催化剂中Ni颗粒的变化,如图10所示。 与反应前的催化剂相比,三种催化剂中Ni的平均粒径都有所增加,从图中可以看出Ni/Si-1.0和Ni/Si-1.5的Ni有明显的聚集现象,而Ni/Si-1.25的Ni在载体表面仍然均匀的分散,并没有出现明显的团聚现象,这说明Ni/Si-1.25有相对较好的抗烧结性能。

图10 稳定性反应后Ni/Si-1.0(a),Ni/Si-1.25(b)和Ni/Si-1.5(c)的TEM图谱和粒径统计图

3 结论

采用介质阻挡放电等离子体(DBD)引发的浸渍-微燃烧法制备了Ni/SiO2催化剂,考察了燃料比例对催化剂结构和CO甲烷化催化性能的影响。 Ni/Si-1.25表现出最好的催化活性和高温抗烧结能力。 这是因为当燃料比ΦRV/OV=1.25时催化剂具有较小的Ni颗粒和较好的分散性, 这不仅增强了Ni和SiO2载体之间的相互作用,而且能够提供更多的活性位。 同时使用微燃烧法在ΦRV/OV值为1.0~1.5范围内制备的催化剂都表现出良好的催化活性和抗烧结能力,这也为燃料比例的可行操作范围提供了参考。