成庄矿1307工作面老空水治理技术

韩建强

(晋城蓝焰煤业股份有限公司 成庄矿,山西 晋城 048000)

水体下采煤由于回采期间导水裂缝带容易与上方老空积水区或含水层贯通,在回采期间具有较大风险[1]。对此,大量学者进行了研究:伍永平等[2]结合理论计算与相似模拟试验对综放面导水裂缝带进行预计,结果表明,顶板破断造成的导水裂缝常出现在老顶上方,随着工作面的推进,导水裂缝向下部不断拓展,最终与工作面煤壁贯通;杨达明等[3]结合钻孔电视与数值模拟试验分析得出,导水裂缝带发育经历发育、缓慢、突增、稳定4个阶段,覆岩导水裂隙带以离层的形式不断向上位岩层拓展;杨建立等[4]通过在顶板岩层中布置钻孔的方式进行观测发现,同样采高条件下,综放开采比分层开采导水裂隙带发育高度高1.3倍左右,在初次采动条件下,两种采煤方法裂采比基本持平;彭涛等[5]通过理论分析的方法得出,顶板涌水溃沙造成的原因不仅包括煤炭开采,同时会受地质构造、动力突变等因素影响,随着积水量的不断增加,造成突水溃沙现象;刘英锋等[6]结合钻孔探测数据分析认为,顶板裂隙自上而下逐渐增多,在砂岩区域,裂隙主要受拉伸破坏影响,裂隙尺寸角度相对较大,推进距离与导水裂隙带发育高度曲线呈“台阶”式分布。

虽然水体下采煤的研究成果众多,但都是针对各矿的具体情况,研究成果并不具备普遍适用性。对此,本文以成庄矿1307综采工作面为研究背景,通过理论计算、数值模拟及现场实测的方法,对老空区积水下工作面回采可行性进行研究。

1 工程概况

成庄矿1307工作面开采9号煤层,采用综合机械化采煤法采煤,全部垮落法处理顶板,工作面平均埋深440 m,工作面走向长度850 m,倾向长度176 m,煤层平均厚度1.1 m,平均倾角4°,属近水平煤层,煤层赋存稳定,节理发育。煤层顶底板岩性见表1。1307工作面上方存在3号煤层3304工作面采空区,3304工作面采空区埋深平均390 m,结合地面顺变电磁勘探资料,3304工作面预计存有采空区积水88 000 m3,采空区距1307工作面最小垂直距离47 m,目前,1307工作面初采期间存在顶板局部淋水的问题,由于工作面直接顶为泥岩,当工作面顶板淋水后,顶板泥岩出现泥化现象,大幅降低工作面顶板强度,顶板局部破碎现象严重。

表1 煤层顶底板岩性

2 理论计算

2.1 9号煤层开采导水裂缝带高度理论计算

结合《煤矿床水文地质、工程地质及环境地质勘查评价标准》经验公式,通过理论计算,确定工作面淋水原因与工作面上方3号煤层采空区积水是否有关,计算公式如式(1)所示:

(1)

式中:Ht为导水裂缝带发育高度,m;M为工作面采高,m。

9号煤层平均可采高度为1.1 m,代入上式计算得出,Ht为30.1 m。

2.2 3号煤层开采底板破坏深度理论计算

3304工作面在回采期间造成工作面底板破坏,结合《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》,工作面底板破坏深度可由式(2)进行计算:

h=0.008 5H+0.166 5α+0.107 9L-43 579

(2)

式中:h为底板最大破坏深度,m;H为埋深,m;α为地层倾角;L为工作面斜长,m。

3304工作面平均埋深390 m,平均采高6.1 m,地层倾角4°,工作面斜长220 m,计算得出h为23.361 m,取24 m。

则1307工作面顶板最大破坏高度理论计算结果如式(3)所示:

HP=Ht+h

(3)

计算得出1307工作面顶板最大破坏高度为54.1 m,大于与3号煤层采空区间距,故采空区积水可能对1307工作面回采产生影响,在1307工作面回采初期,应采取探放水等措施以保证工作面正常回采。

3 数值模拟试验

3.1 模型建立

数值模拟采用FLAC3D有限差分数值模拟软件进行,分析顶板导水裂隙带发育高度,设计模型尺寸为276 m×150 m×133 m,模型左右两侧预留50 m边界煤柱,主要观测煤层开挖后,上覆岩层稳定下围岩塑性区分布情况,因此,建立模型时自上而下分层建立,主要包括基岩层、顶板、煤层、底板。各岩层岩石力学参数表见表2。

表2 顶底板岩石力学参数

3.2 边界条件及模拟方案

采用摩尔库伦本构关系对模型进行定义,对模型前后左右四个方向约束位移,固定底板,顶板自由,在顶板施加均布载荷模拟未模拟岩层产生的应力,拟分析采高为1 m情况下的顶板导水裂缝带发育高度。

3.3 数值模拟结果分析

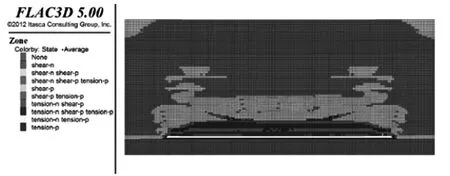

采高为1 m情况下岩层塑性区分布云图,如图1所示。由图1可知,开挖煤层顶板稳定后,工作面两侧上方岩层塑性区发育高度较高,此时导水裂隙带发育高度达到35 m左右,裂采比为31.8,破坏形式主要表现为剪切破坏,在工作面中部上方岩层中,破坏形式主要表现为剪切破坏与拉伸破坏,其中,拉伸破坏主要集中在煤层上方直接顶范围内,老顶及上位岩层主要表现为剪切破坏。数值模拟结果说明,1307工作面回采时覆岩导水裂缝带发育高度与理论计算结果基本吻合。

图1 采高1 m时工作面塑性区分布云图

4 现场实测

结合成庄煤矿实际施工参数,1307工作面平均采高1.1 m,为了准确测定工作面上方导水裂缝带发育高度,采用井下仰孔注水测漏法进行观测。工作面推进一段距离后,在回风巷内超前工作面50 m布置平行观测孔3个,分别为Z01、Z02、Z03,钻孔间距15 m,设计钻孔选用钻头96 mm规格,为保证钻机机身的稳固和方便放水钻孔的施工,为保证放水孔有较好的放水效果,减少堵孔塞孔现象,终孔层位应避开巷道,且终孔点设计在采空区原顶板向下1.5~2 m处,钻孔施工使用ZDY-4000LD钻机,安装孔口管直径150 mm,压力水排渣法钻进10.5 m后,起出钻杆,下10 m、D150 mm的套管,并采用专用封孔器压风吹水泥浆法封孔10 m,进行固管。钻孔布置平面如图2所示,钻孔结构示意如图3所示,钻孔观测结果如表3所示。

图2 钻孔布置平面

图3 钻孔结构示意

表3 1307工作面导水裂缝带发育高度实测数据

由1307工作面导水裂缝带现场实测数据推测工作面最大导水裂缝带发育高度为34.3~36.6 m,与经验公式计算结果及数值模拟试验所得结果相差不大,因此,结合试验结果,取1307工作面导水裂缝带发育最大高度37 m,此时,工作面上方导水裂缝带发育高度已与3号煤层采空区底板破碎岩层局部贯通,存在涌水风险。

5 治理措施

为了保证1307工作面正常回采,需要对3304工作面老空区积水进行排放,故在1307工作面回风巷内布置放水钻孔3个,释放3304工作面老空区积水,钻孔布置参数表如表4所示。施工使用ZDY-4000LD钻机,安装孔口管直径150 mm,并采用96 mm钻头进行施工至终孔,终孔直径设计为100 mm,终孔点设计位于3304工作面原底板上方1.5~2 m处。

表4 放水孔布置参数

矿井当前主水泵房装有D450-60×4型水泵5台,水泵额定排水能力为450 m3/h;正常条件下两台水泵同时工作,两台水泵额定排水能力为900 m3/h。钻孔释放3304老空区积水后,矿井正常涌水量约为412.88 m3/h时,矿井最大涌水量约589.87 m3/h,当同时启用两台排水泵时,能够保证在220 h左右排干3304工作面老空区积水,最终确保1307工作面在不受3304工作面老空区积水的影响下稳定回采。

6 结 语

1) 通过理论分析、数值模拟及现场实测结果表明,9号煤层工作面导水裂缝带发育过程中与上覆3号煤层采空区局部贯通,工作面存在涌水风险。

2) 通过在1307工作面回风巷布置探放水钻孔释放老空水,保证了1307工作面稳定回采。