航天复杂产品制造企业BOM 构建及应用探索

董振义,李维

(天津航天长征火箭制造有限公司,天津 300457)

关键字:航天制造产品;BOM;精益化管理

1 引言

航天产品研制具有技术难度高、产品结构复杂及数据量大的特点,由多领域人员的协同工作完成;制造模式以离散型混批模式为主,产品工艺路线复杂、涉及工种类型多,且产品设计状态变更、工艺方案变更频繁,对航天产品的制造工艺管理及制造过程管理是保证航天产品质量管控的重要举措。

BOM 管理是产品研制周期数据管理,是串联设计-工艺-加工装配-质量过程管理的数据载体和信息传递基础,也是串联物料资源、制造资源、生产工时、任务计划、工艺规程和质量控制卡等各类数据的组织形式,BOM 管理及应用对航天产品制造管理具有很大的意义。

2 企业管理现状及需求分析

2.1 企业管理现状

火箭的产品设计需要与制造分厂协同完成,设计部门完成产品设计过程,生成设计BOM 并下发到各制造总装厂,各下游制造企业根据设计BOM 生成工艺BOM。PBOM 是工厂开展后续工作的唯一数据源头,工厂负责维护保证PBOM 与EBOM 的数据一致性。

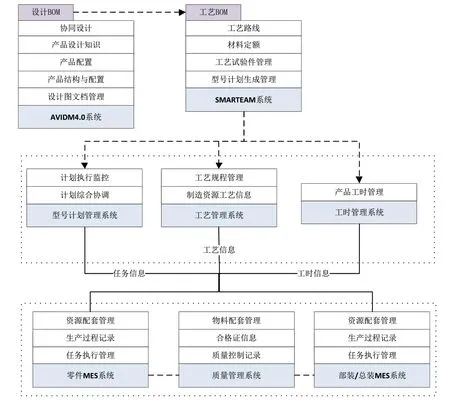

图1 企业信息管理现状

天津航天长征火箭制造有限公司(天津火箭公司)是运载火箭的结构件零组件加工制造与火箭总装厂,目前已经具备相当的信息化基础,有型号计划管理系统、工艺管理系统、工时管理系统,以及其他设备、原材料等资源库管理系统,各车间MES 系统和质量管理系统等,但各个系统之间缺少数据共享与数据集成,型号计划任务信息、工艺信息、工时信息、质量信息、实际过程信息和物料配套信息都在单独的信息系统中孤岛式管理;工艺BOM 数据与各信息系统之间没有统一的数据对接方式,维护各系统的数据一致性较困难,其中具体问题体现如下。

(1)工艺、质量和配套等信息,实作过程信息都是孤岛管理,有效信息不便于利用。

(2)各个信息系统之间数据集成复杂,不能满足一次录入、多次利用的数据共享需求。

(3)系统之间存在数据断层,工艺信息、任务信息和工时信息虽然基于产品BOM 管理,但缺少统一的BOM 输入接口,导致各管理信息系统数据滞后或不准确,一致性管理困难。

(4)系统之间信息传递有断层,信息流与实物流不匹配,不利于产品信息跟踪与质量追溯。

2.2 企业管理需求分析

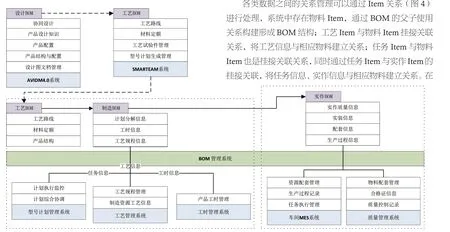

搭建BOM 管理系统,实现对产品工艺BOM、制造BOM 和实作BOM 的管理,能够通过产品BOM 将工艺、质量和实作信息进行集成管理(图2)。BOM 管理系统中工艺BOM 与SMARTEAM 系统中工艺BOM 一致,则保证BOM 管理系统中数据的准确。通过BOM 管理串接产品工艺方案设计、工艺设计、生产加工、部组装配和质量管理过程等企业全流程,实现过程有效数据的集成、上下游管理数据的传递与共享、生产过程的可追溯。

图2 企业信息管理需求

3 企业BOM管理关键技术解决途径

3.1 以BOM结构为核心的信息整合管理

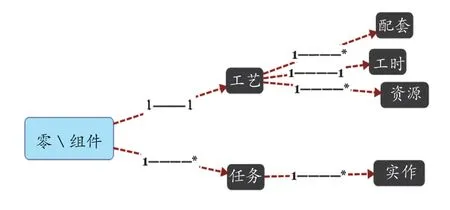

以产品结构为核心,通过网状的对象关联,将与产品有关的任务、工艺、资源、实作和质量等过程数据联系起来,成为一个结构清晰、联系紧密、查找方便和易于追溯的有机整体。BOM 结构的基本单元及关联关系,如图3 所示。

图3 信息整合单元结构

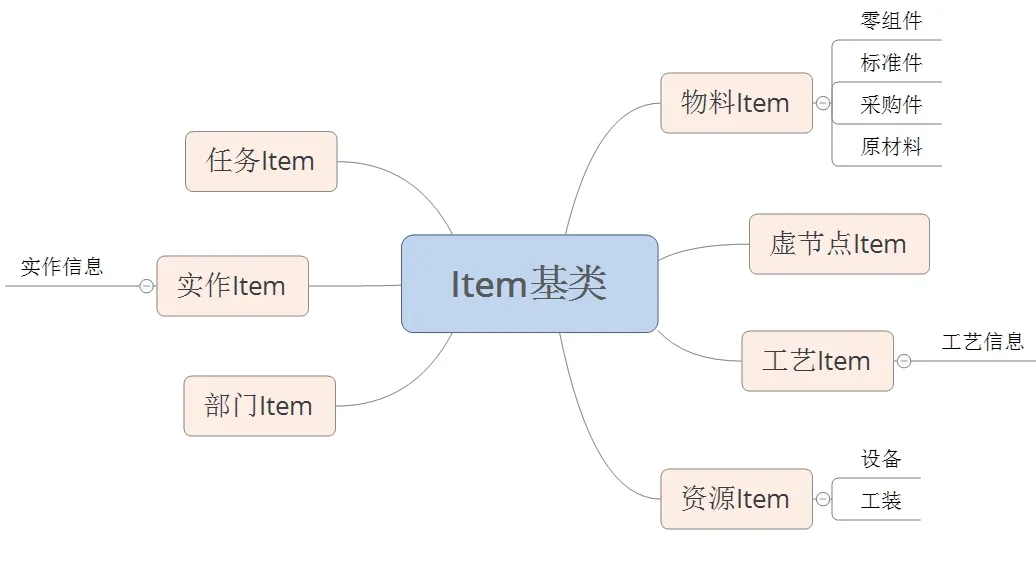

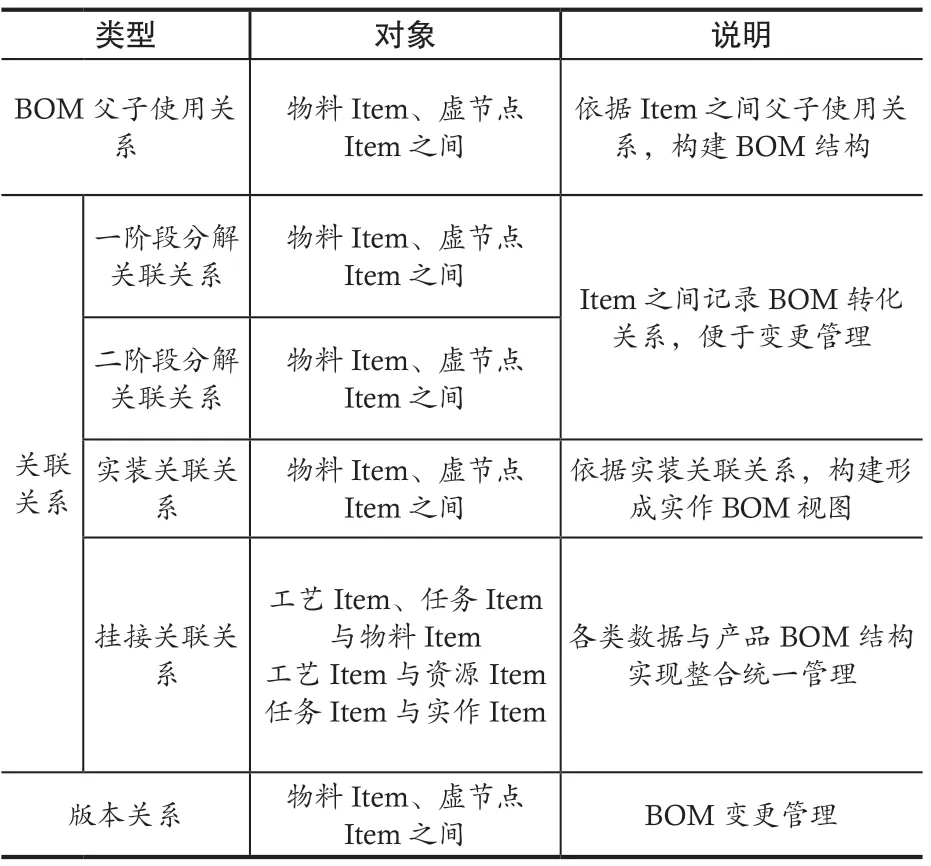

对于零组件几个要素,如何做(工艺)、什么条件(资源、工时、配套)、什么时候做(任务),以及完成结果(实作),都与零组件本身密切相关,通过零组件间结构关系对几大类数据进行整合,可以引申创建不同的视图来体现工艺、任务和实作关系。各类Item 下可以对各类数据结构进行管理,Item 之间的管理类型及说明见表。

图4 Item 分类及数据关系

表 Item 关系说明

3.2 BOM形成过程

3.2.1 工艺BOM到制造BOM

(1)制造BOM 转化第一阶段(图5),根据工艺BOM的零组件工艺路线,对工艺BOM 零组件BOM 节点进行分解,体现零组件加工路线。

图5 制造BOM 转化第一阶段

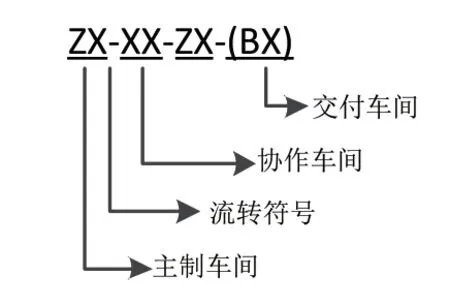

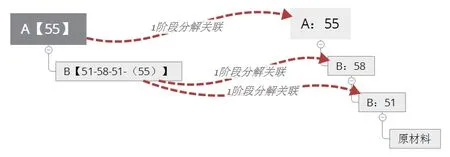

分析零组件工艺路线特点,工艺路线编制规则如图6 所示。各工种车间以标准代号标识,自制件(包括专用件、组件)都有工艺路线信息,且满足编制要求。工艺路线体现加工顺序,由前到后分解为自底向上;主制车间为分解最底层节点,零件主制车间下可以添加原材料节点;每个车间合并为一个节点。例如,组件A 工艺路线:55,零件B 工艺路线:51-58-51-(55),则分解为图7 所示制造BOM 转化第一阶段分解关系。分解后节点与原生节点间存在一阶段分解关联关系,利用一阶段分解关联关系可以分析变更影响。

图6 工艺路线示例

图7 制造BOM 转化第一阶段分解关系

第一阶段转换基础是零组件工艺路线信息,有工艺处型号主管进行编制与维护,体现了零组件的工艺规划方案,颗粒度可以细分到车间工种级。

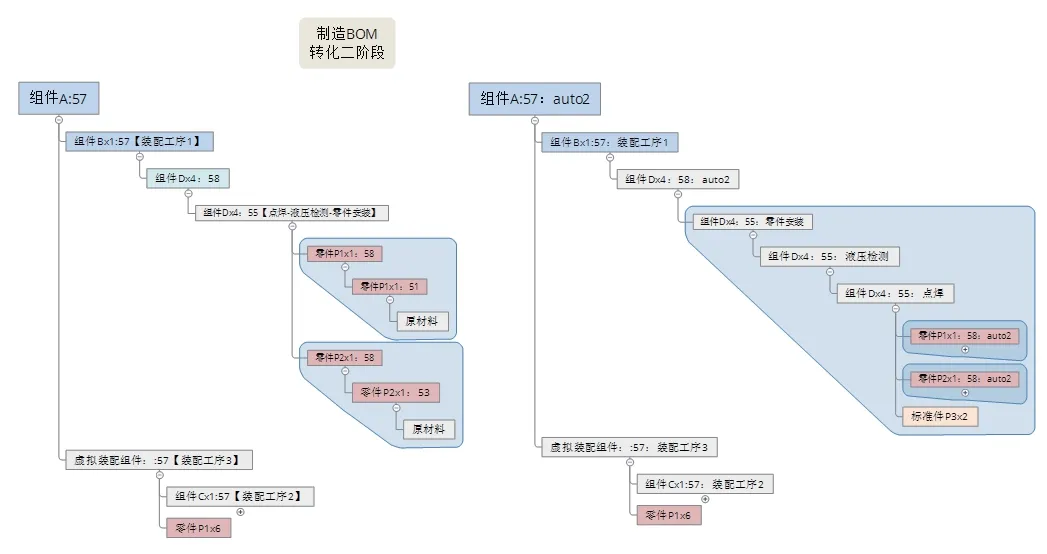

(2)转化第二阶段(图8),基于零组件工序流转信息,颗粒度为车间内部大工序级作业流转,体现了大工序设计需求。零组件工序流转信息在车间专业工艺在一阶段转化完成后,由零组件节点属性编制与维护;对于不需要补充工序流转信息的零组件,系统在第二阶段转化时默认自动生成三阶段节点,添加标识(auto2);必要时,可以添加虚结点零组件,便于满足大工序设计需求。

图8 制造BOM 转化二阶段

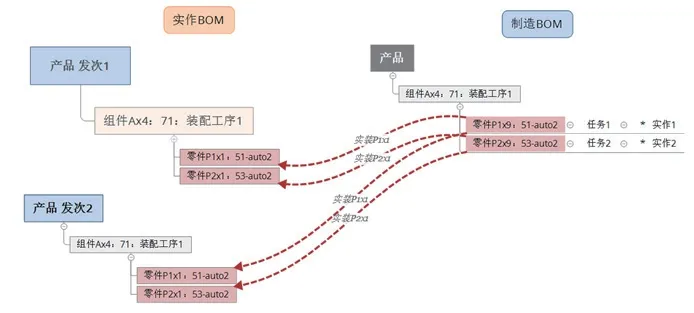

3.2.2 制造BOM到实作BOM视图

实作BOM 是随着产品制造过程基于实作装配信息逐渐生成的。一个制造BOM 零组件下可以关联多个任务、一个任务可以关联多个实作信息,实作信息包括产品质量信息、合格证号、实物配套信息和实作过程信息。以图9 为例,实作BOM 构建过程如下。

图9 实作BOM 视图构建示例

(1)零件加工制造过程产生一个实作信息,与制造BOM 节点关联,此时零件P1 实作数量为9,状态为未装配;零件P2 实作数量为9,状态为未装配。

(2)在Y1 发次产品完成组件A 装配,组件A 自身装配实作信息实作3 与组件制造BOM 组件A 节点关联,A实作状态为未装配。

(3)组件A 实作BOM 视图构建。通过查找组件A 找到关联的实作3 实物配套信息,通过配套信息中有配套件的合格证信息,可以找到零件1 实作、零件2 实作,组合形成组件A 实作BOM 视图。

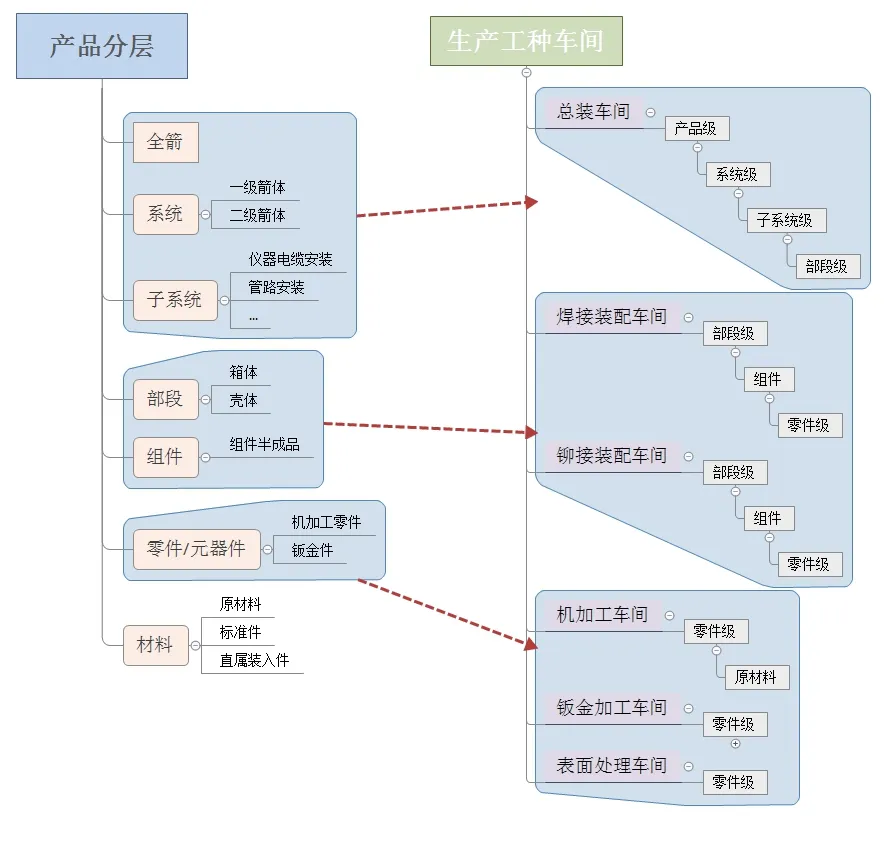

3.3 BOM应用视图管理

系统BOM 管理应用过程,可以分为不同视图应用,按照BOM 演变,可以分为工艺BOM 视图、制造视图和实作视图;按照应用部门需求,可以形成总装视图、部段装配视图和零件加工视图(图10)。在总装视图中,系统BOM加载直属件、装入件到部段级,可以根据部段级实作信息、直属件配套信息判断装配工作齐套状态;部段级视图中,以部段交付节点加载到零件级,可以根据零件加工状态判断零件交付及生产信息。

图10 部门应用视图与产品结构对应关系

4 BOM管理可解决问题

(1)信息整合。将任务、工艺、资源、工时和实作信息等,与产品BOM 关联,消除信息孤岛带来的信息不通与交互烦琐,把各类信息与产品BOM 结构组织在一起,基于相同的组织形式和数据源头,确保了数据的准确与一致。

(2)数据串接。随着产品实物的流转,实现信息的同步流动与串接,各类信息逐步与BOM 相关联,消除系统数据断层与滞后问题。

(3)任务排产。BOM 管理体现了产品的加工路线与装配过程,同时关联制造过程需要的资源、工时等信息,可以为不同型号产品的计划排产与派工提供数据支持;支持不同颗粒度的排产调度,可以支持到工种级、大工序级分层排产。

(4)装配齐套性检查。BOM 结构体现了大工序级装配的顺序,可以自动检查BOM 装入件实作信息完成装配齐套检查,分析确定缺料状态,以及当前全套可开展的大工序作业。

(5)实作追溯。随着产品制造过程,可以通过实作BOM 视图方便地对实作过程进行追溯,对实作质量信息、过程信息,以及相关工艺执行信息进行追溯,形成产品实作数据包。

——以制作简易报警器为例