无级调速系统控制说明及经济分析

夏祖虎(中海油惠州石化有限公司,广东 惠州516086)

0 引言

国内某石化公司煤化工联合装置低温甲醇洗单元长期低负荷运行,其循环气压缩机(往复式)按装置满负荷选型。正常操作时,压缩机入口循环气流量不足设计值的50%,启机后循环气大量回流,机出口温度高于联锁值(135℃),无法实现机组连续运行,循环气放空至火炬,造成物料浪费,影响企业经济效益。经研究,决定增设无级气量调节系统,确保机组在低负荷下安全稳定运行,回收有效气体,实现降本增效。

1 工艺说明

在中压闪蒸塔降压闪蒸后的循环气至循环气压缩机K201入口分液罐D201 进行分液,经K201 加压,在循环气压缩机出口冷却器E203中冷却,最终返回至工艺气系统,从而实现有效气体的回收,工艺流程如图1:

图1 循环气压缩机工艺流程

循环气压缩机K201 入口压力PC20202 为分程控制,通过放空阀PV20202A 和回流阀PV20202B 控制压缩机入口分液罐D201入口压力[1]。

2 无级调速简介

2.1 无级调速工作原理

无级气量调节系统由数字化电液执行机构DEHA、电控单元ECU 及液压单元HPU 等部分组成,系统可实现工业化总线控制,DCS 与ECU 之间可以实现工业级以太网方式连接,执行器之间采用BUS总线通讯,可实现独立PLC控制。

在往复压缩机所有进气阀安装无级调速执行机构,其执行的控制任务是:在压缩机非100%负荷下,延迟压缩机进气阀的关闭动作,调速执行机构所需的动力来源于配套的液压油站(HPU)。

电液执行机构DEHA 与电控单元ECU 之间通过RS485 总线进行信号传递,ECU给DEHA提供控制信号,并协助DCS/PLC与无级调速系统之间信号交流,进而实现闭环控制。

DCS、PLC 等回路控制器与无级调速之间的信号为模拟量及二进制开关量信号,同时电控单元ECU 也提供了Modbus接口。

上死点传感器可同步测量压缩机的转速,并能实时提供压缩机活塞在气缸中的即时位置给电控单元ECU ,执行机构DEHA据此控制压缩机进气阀的打开及关闭时间,这样,在控制室内输入需求参数值就可以实现往复式压缩机的气量调节。使用了无级调速系统,在压缩机活塞的三个往复周期内就可以改变压缩机的气量输出,在需要迅速和精准控制的工况下,无级调速是往复式压缩机气量调节的理想模式。

2.2 无级调速控制原理

无级调节的原理可理解为“气体回流,节省做功”,就是在压缩行程中,使部分工艺气未经过压缩而返回到压缩机进气总管,原理如图2所示:

图2 回流省功原理

压缩机气缸的指示压力值显示在P-V 图上。当位置在下死点(图中C点)时,压缩行程开始。在没有无级调速系统的情况下,压缩机在100%负荷工作时,一旦活塞通过图中BDC 位置,气体迅速被压缩。当压缩机气缸指示压力达到D 点时,排气阀打开,气体从气缸排处。当活塞位于上死点(图中A 点)时,膨胀过程开始。气体在余隙一定的气缸内膨胀,当气缸压力达到吸气压力B点时,进气阀打开,气体进入气缸。

3 压缩机控制逻辑

增设循环气压缩机无量调节系统后,机入口压力控制逻辑变更如下:

(1)原循环气压缩机入口压力控制回路PC20202由分程控制改为单回路控制,仅控制放空阀PV20202A;

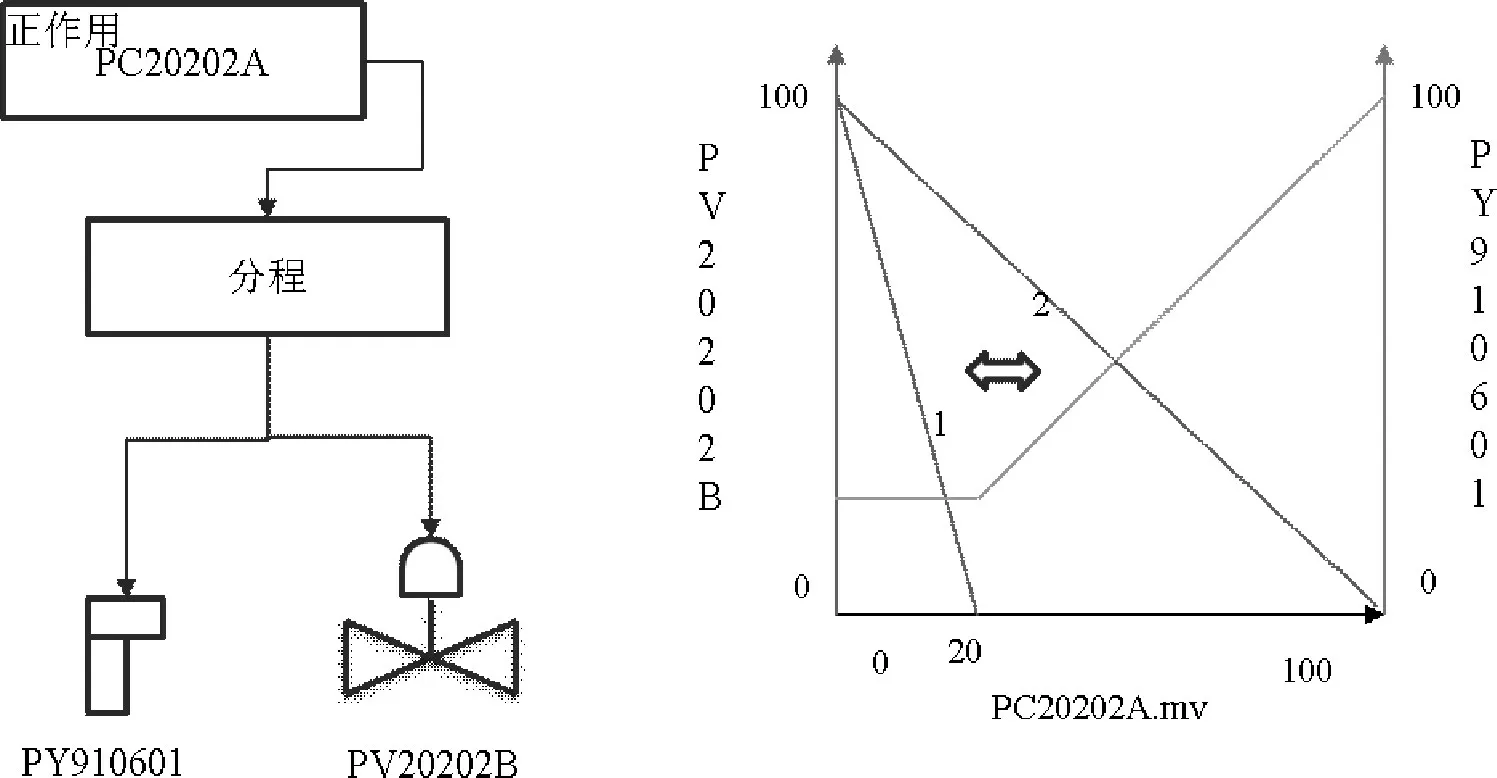

(2)新增压力控制回路PC20202A,分程控制回流阀PV20202B和无级调速控制系统,在少量循环气返回时,先启用PV20202B,大于某一数值时,采用气阀调节控制(此时PV20202B关闭)。

循环气压缩机无级调速系统PY910601以压缩机进气压力为控制变量,PC20202A 分程控制PY910601 的负荷和PV20202B的开度,实现气量调节,详细操作说明如下:

(1)PY910601由系统自动设置为串级模式;

(2)当YS910601=1(ECU投用)且PY910601投串级时,分程模式1;否则选用分程模式2;

(3)启动循环气压缩机K201过程:

①将PC20202A设为手动模式,mv=0,PY910601串级模式,PV20202B串级模式;

②启动压缩机主电机,压缩机空载运行20秒以上;

③PC20202A.mv从0→10%→20%,此时PV20202B全关,压缩机负荷由PY910601控制为20%;

④继续增加PC20202A.mv,直到气量达到要求,将PC20202A改为自动模式。

控制逻辑如图3所示:

图3 无级调节系统分程控制逻辑

4 经济核算

循环气中H2、CO 及CH4为有效气成分,若将循环气全量回收,实现90%的H2并入H2管网,剩余的H2及CO、CH4并入燃料气系统,仅考虑H2价值,经济核算如下:

(1)回收氢气量:5215*0.23356*0.9=1096Nm3/h,换算为质量流量:1096*0.0899=98.53kg/h,日回收氢气质量:98.53*24=2365kg=2.365t

(2)压缩机日耗电量(按额定功率740kW 考虑):740*24=17760kWh

(3)经济效益计算:

日产氢气价值(吨氢价格12000元):2.365*12000=28380元

机组日耗电费用:17760*0.5=8880元

日效益值(不考虑运维成本):28380-8880=19500元

无级调速系统报价60万元(含设备及安装、调试费用),按实际工况,循环气压缩机连续无故障运行31天后可收回成本。

5 结语

目前,无级调速系统广泛应用于石油化工行业,可实现往复式压缩机负荷线性调节,避免了装置生产运行过程中气体放空及过多回流,同时降低了压缩机运行电耗,显著提升了企业经济效益和市场竞争力。