CPR1000机组温度调节控制棒频繁动作的原因分析①

李国仁 曹广玉 袁潇 李昕洁 丁兆建

(广西防城港核电站 广西防城港 53800)

中国改进型三环路压水堆(CPR1000)机组是我国目前在运压水堆最多的一种堆型。该机组从商运开始会逐步从年度换料过渡到18个月换料。目的是为了增加循环长度,减少大修次数,增加经济效益。由于增加了循环长度,相比于年度换料,反应堆堆芯径向功率分布不均匀会增加,造成堆芯出口冷却剂温度不均匀增加,反应堆冷热段温度波动增加。最终,导致用于调节反应堆冷却剂平均温度的控制棒会出现频繁动作(频率动作大约在1000次/d)。

反应堆冷却剂温度调节控制棒频繁波动对反应堆运行的影响主要有以下几点:(1)控制棒控制钩爪及控制棒驱动杆磨损增加;(2)控制棒频繁波动会导致棒控系统(RGL)动力机柜失效概率增大;(3)控制棒滑步及落棒风险加大;(4)增加反应堆控制难度,寿期末温度调节控制棒扰动容易产生氙震荡(由于氙135核密度空间分布和中子注量率空间分布的时间特性之间的耦合)。同时,温度调节控制棒频繁波动对机组的控制也会造成影响,会严重危险到反应堆的安全。

1 工作原理

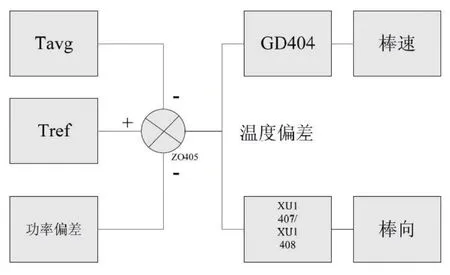

反应堆冷却剂温度调节棒组的调节系统是一个闭环调节系统,主要控制温度调节棒维持冷却剂平均温度在参考定值附近。平均温度偏差信号由实测平均温度、参考平均温度和功率偏差信号之间的差值产生。实测平均温度是反应堆冷却系统(RCP)3个环路平均温度的最大值。该实测平均温度通过补偿电路进行校正。包括滤除噪音干扰和超前滞后滤波环节来对平均温度的变化进行动态响应;参考平均温度是根据汽机一级进汽压力和最终功率整定值之间的最大值通过函数发生器产生的。平均温度测量值是由3个环路中选出的平均温度最大值,经由放大器、滤波器和超前滞后滤波器作了电气处理后接入加法器405ZO。极性的选择原则是增加时使执行机构向正方向运动的极性为正。设温度调节棒提升为正,插入为负,温度调节棒动作就是温差加法器输出的温差超出±0.83℃,平均温度超出±0.83℃时应插入温度调节棒,故取极性为负,主要由XUI407、XUI408来控制。GD404模块使用来控制温度调节棒的棒移动速度。如图1所示。

2 原因分析及排查

2.1 平均温度对比分析

从图1冷却剂平均温度控制原理分析,温度调节棒动作就是温差加法器输出的温差超出±0.83℃。调取历史数据,可知温度调节棒动作时,加法器输出信号都超出0.83℃,且波动与平均温度波动基本一致。

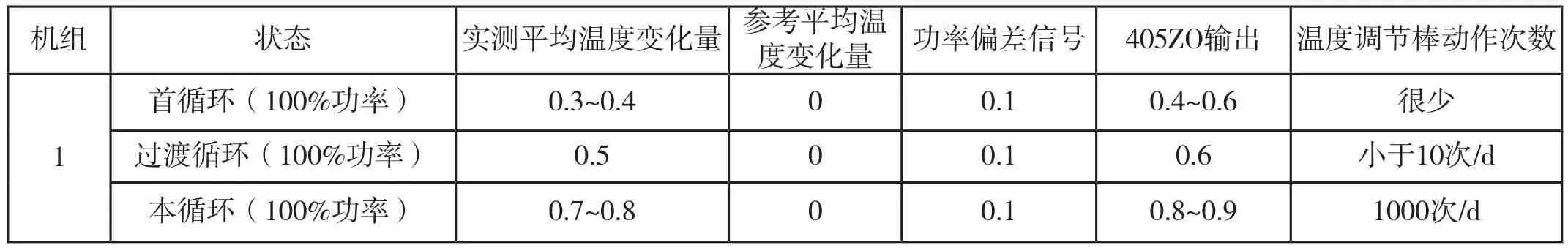

通过建模计算(如表1),对比机组前3个循环的温度控制棒波动情况和各因素对加法器输出的影响,参考温度与开环前馈功率偏差对温差信号的贡献占比很小,所以,温度调节棒动作主要是由于一回路冷却剂平均温度波动引起。

图1 温度调节棒控制系统流程图

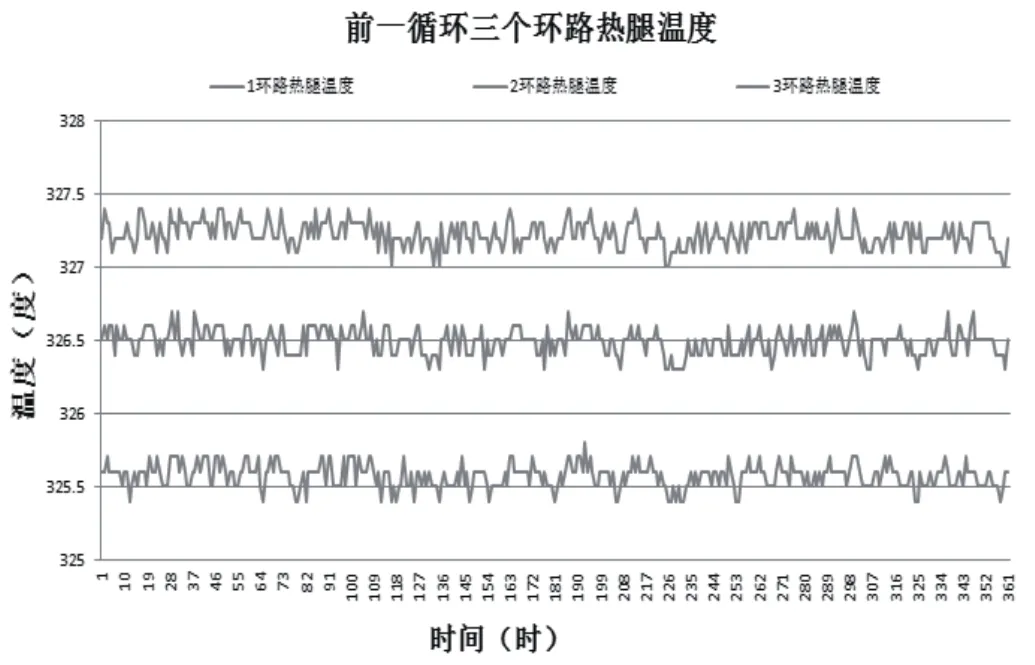

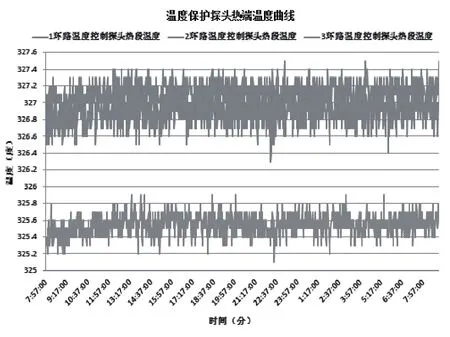

图2 前一循环3个环路热腿温度波动情况

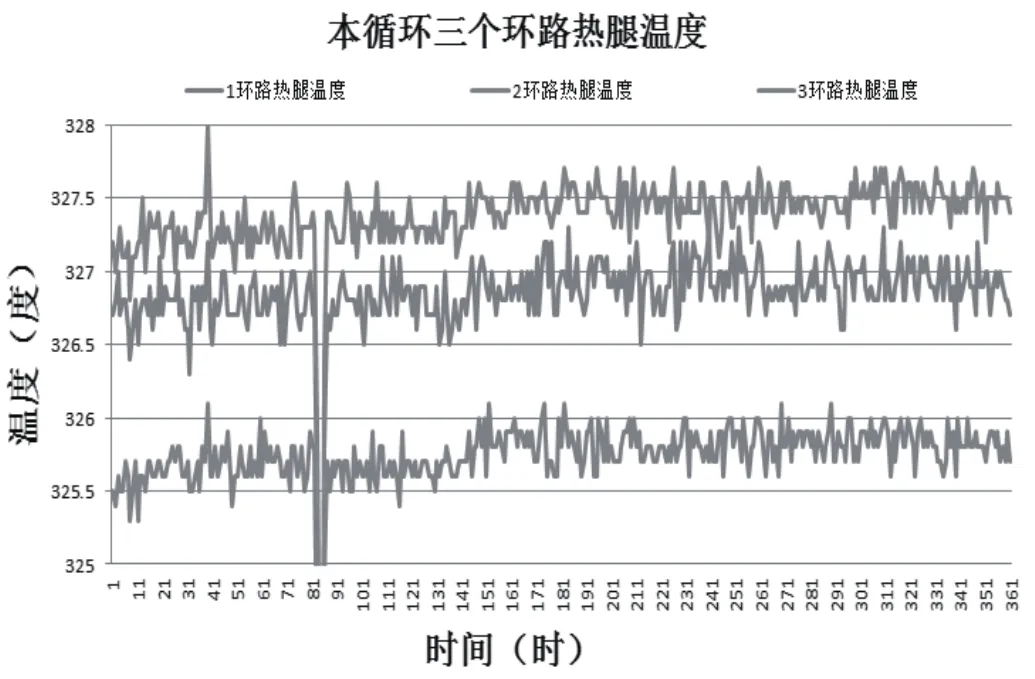

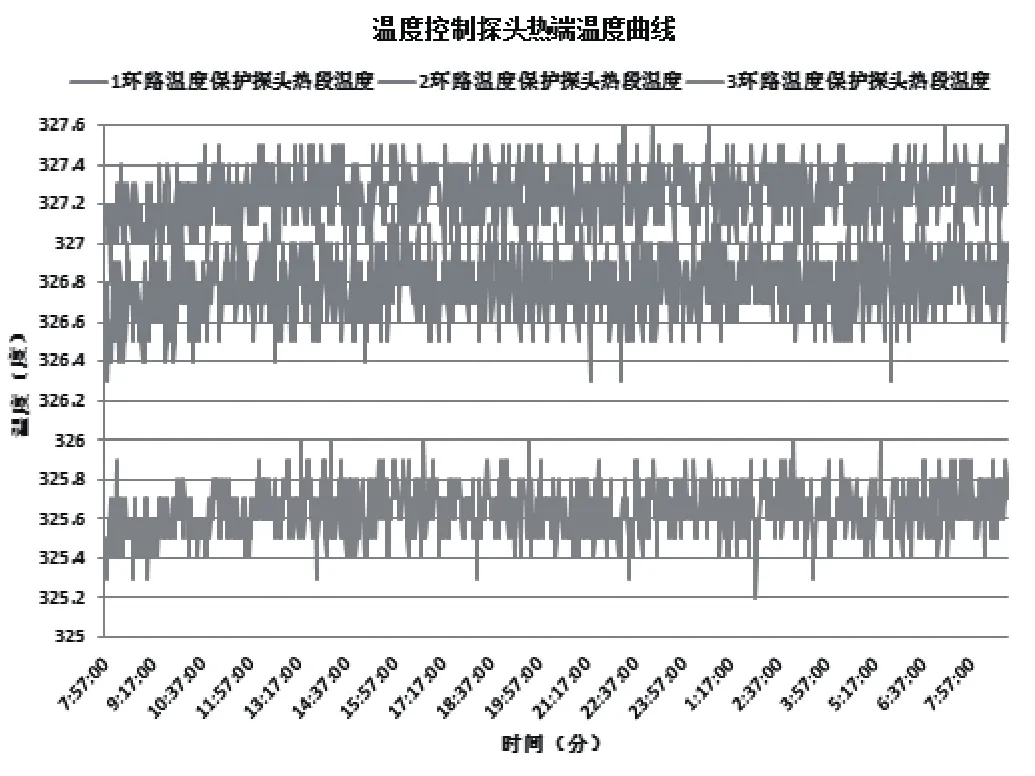

图3 本循环3个环路热腿温度波动情况

一回路冷却剂平均温度主要是由反应堆三个环路的冷热腿温度决定。通过对反应堆本循环(年度换料)3个环路的冷热腿温度进行比较,发现与前二个循环相比,3个环路的冷热腿温度的波动幅度明显增加。

对热腿、冷腿温度波动的幅度进行具体分析,本循环较前一循环热腿段及平均温度波动幅度明显增大,冷腿段波动幅度变化不明显,热腿段波动幅度明显高于冷腿段。如图2、3、4、5所示,反应堆本循环3个环路冷热腿温度波动幅度都明显高于过渡循环,尤其是热腿温度波动对平均温度影响较大。所以进一步推断引起一回路平均温度波动的主要原因是环路中热腿温度波动所导致。同时未经函数发生器的冷热腿温度大小顺序为:2环路(LOOP 2)>1环路(LOOP 1)>3环路(LOOP 3)。

图4 3个环路温度保护探头热段温度波动情况

图5 3个环路温度控制探头热段温度波动情况

2.2 热段温度波动原因分析

反应堆在实施18个月换料后均出现温度调节控制频繁动作的现象。由于从前一循环开始采用低泄漏燃料管理模式,堆芯径向功率分布不均匀度增大及堆芯上腔室搅混不充分,导致热管段冷却剂流动层化现象加剧,进而引起热管段温度波动增大。

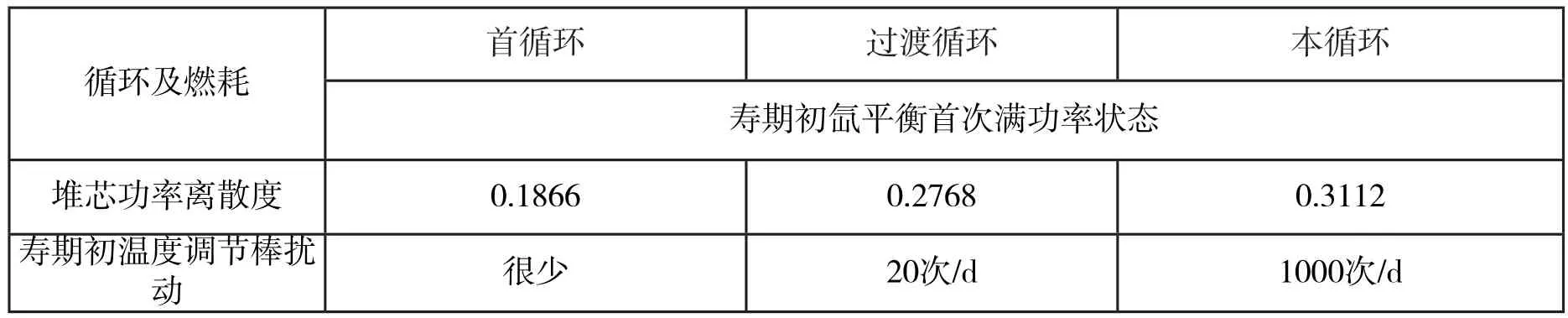

利用反应堆各循环首次满功率后全堆芯通量图数据,分析堆芯功率离散度(157组组件功率相对于堆芯平均功率的标准偏差),统计结果如表2所示。

从表2对比可以看出,首循环经过过渡循环直到18个月换料平衡循环(本循环),反应堆堆芯功率离散度逐渐增加,温度调节控制棒扰动次数也随之增加。

18个月换料实施低泄漏装载后,堆芯功率离散度增加,造成反应堆堆芯功率分布不均匀性增加及堆芯出口冷却剂温度分布不均匀增加,经过上腔室搅混不充分,最终反映为反应堆冷却剂热段温度波动增加,温度调节控制棒扰动次数增加。

2.3 温度探头的原因分析

反应堆冷却剂温度测量探头共有18支窄量程温度测量探头,每个环路冷、热段各有3支探头,分别参与保护、备用、控制。参与保护和控制探头信号分别送往反应堆控制棒系统。

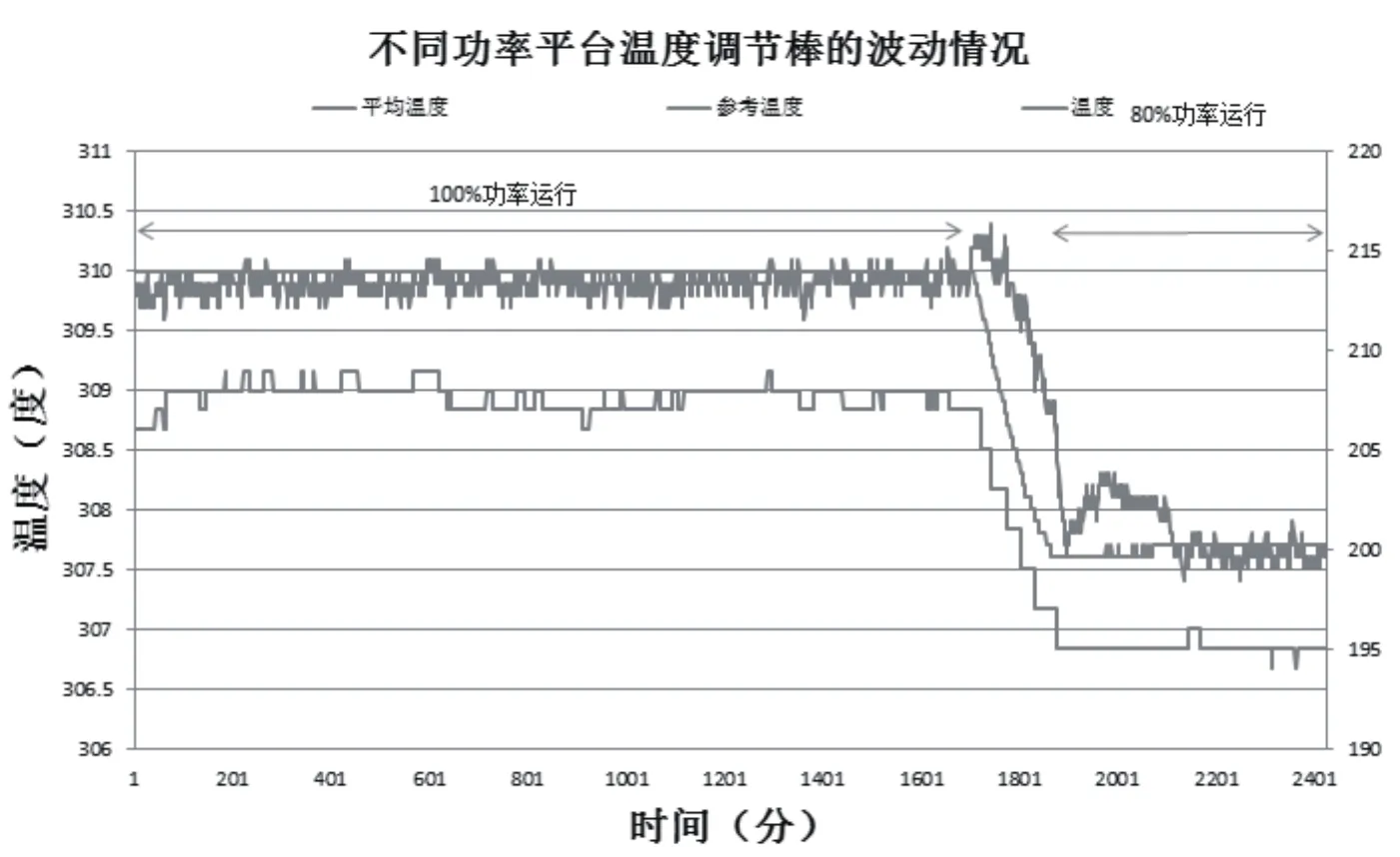

图6 不同功率平台温度调节棒的波动情况

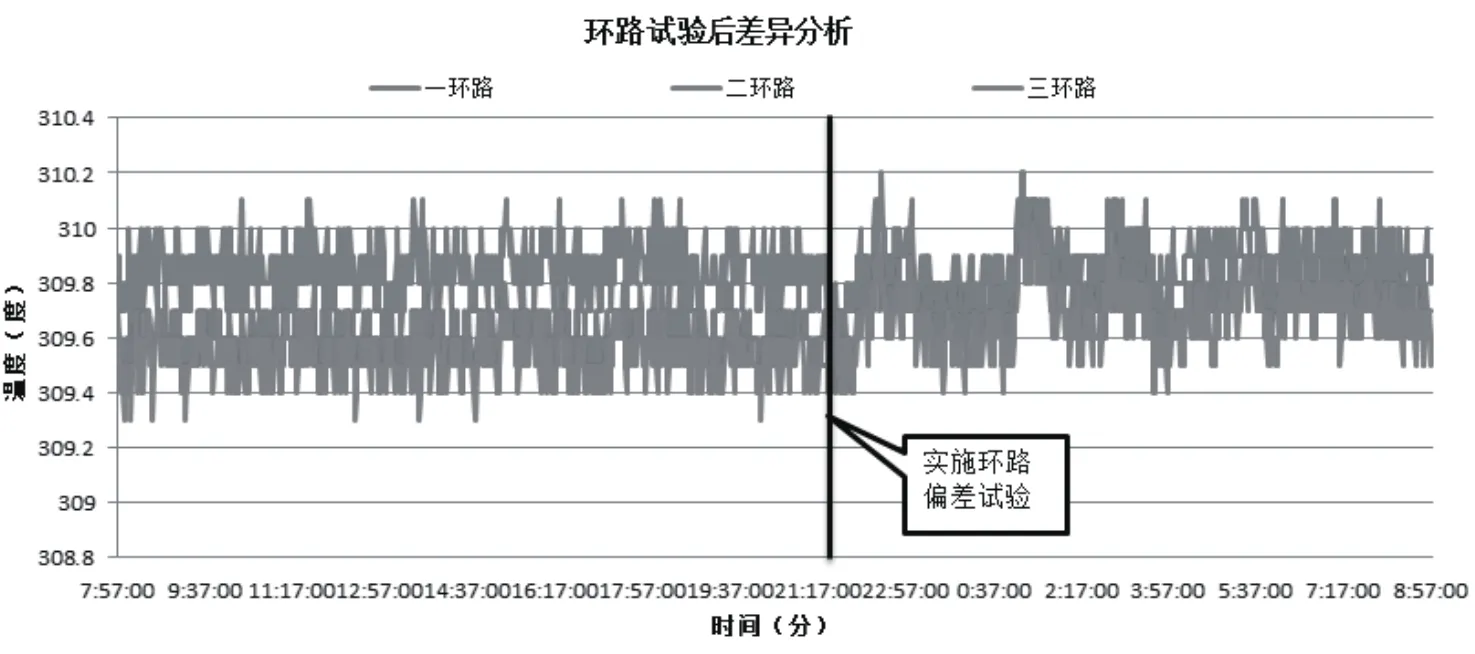

图7 环路试验后差异分析情况

表1 反应堆前2个循环各参数影响分析

反应堆冷却剂温度测量分别位于每个环路的热段和冷段,为了区分探头所测的数据为环路真实温度,故设置了温度保护探头和温度控制探头来监测。当三个环路的温度保护探头和温度控制探头对应的热段和冷段变化趋势不同时,可预知温度波动可能是探头自身设备的问题引起波动。

如图4、5比对,3个环路热段和冷段的保护与控制探头温度曲线波动一致,可排除自身设备问题引起的波动。

2.4 GRE阀门波动的影响分析

在满功率下,反应堆供给汽机调节系统(GRE)的蒸汽量由高压调节阀门控制,其开度约50%左右,阀门开度波动范围在3%左右。阀门的波动对主蒸汽调节系统(VVP)的流量有一定的影响,进而影响一回路冷热腿温度变化。根据不同的功率平台,GRE阀门的波动结果来分析,功率降低,GRE阀门波动变小,平均温度波动变小,温度调节棒次数明显减少。如图6所示。

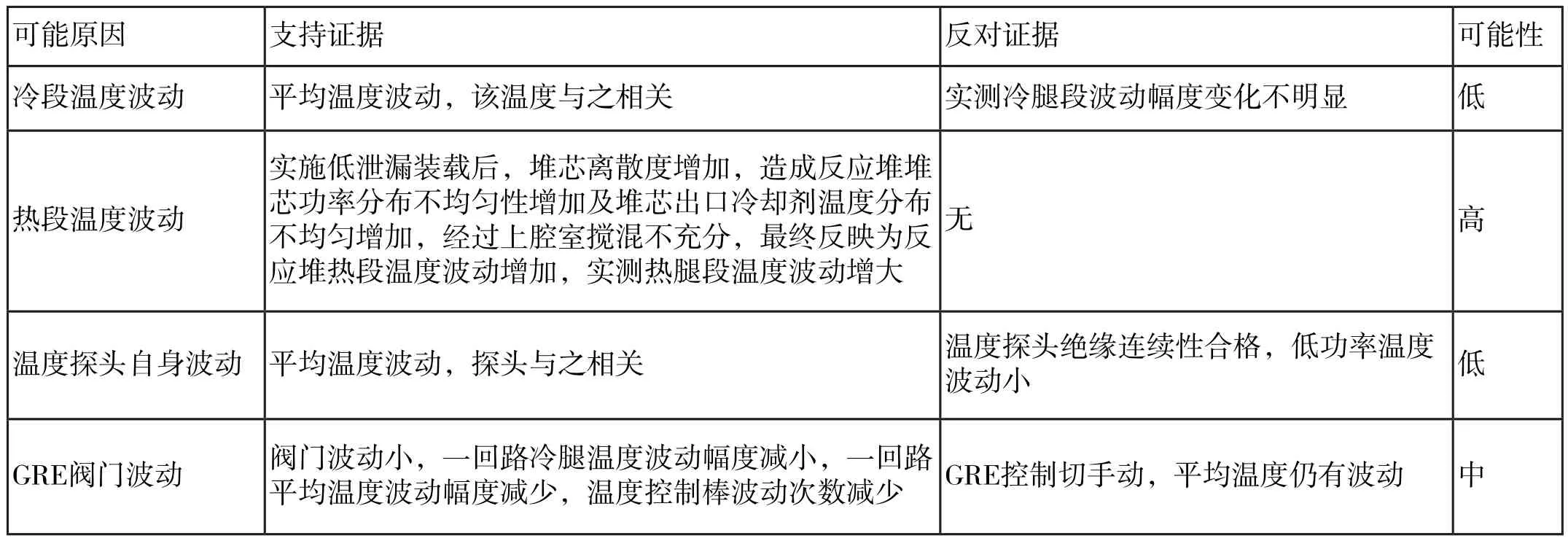

2.5 小结

综上所述,一回路平均温度波动原因分析,见表3所示。

3 解决方案

3.1 执行RCP63试验

在分析出反应堆冷却剂热段温度波动增加是RGL温度调节控制棒扰动次数增加的主要原因后,通过执行一回路温度传感交叉比较试验(RCP63试验),对温度传感器进行交叉比较,重新修正了函数发生器的参数,避免探头的误差对环路的偏差造成影响。如图7所示,在实施完RCP63试验后,环路的差异减小,一环路(LOOP1)平均温度降低,二环路(LOOP2)平均温度升高,大选环路由一环路变为二环路,由于二环路波动较一环路小,温度调节控制棒动作次数由此前的1000次/d缩减为100次/d。

表2 堆芯功率离散度分析

表3 综合原因分析

RCP63试验仅仅修改下游增益函数,对冷热管段温度的波动不会改变,但因平均温度的大选信号从一环路切换至二环路,二环路平均温度波动幅度比一环路小,从而导致RGL温度调节棒调节次数减小。

3.2 优化RGL滤波及超前滞后参数

温度调节棒频繁波动是由于一回路平均温度波动引起。一回路平均温度信号经过一阶滤波环节T5和超前、滞后环节T3/T4处理后,参与温度调节棒控制。一阶滤波环节改变系统响应时间,且T5越大,响应时间越长,滤波环节改变系统的动态特性,不影响系统稳定性;对于超前滞后环节,T3越大(T4不变),超调越大,但是响应时间越短,T4越大(T3不变),超调越小,响应时间越长,T3/T4相同时,T4(或T3)越大,超调相同,但响应时间越长,超前滞后环节改变系统的动态特性,不影响系统稳定性,所以T3/T4/T5时间常数均对调节系统的动态特性有影响,关键是找到合适的数值。通过分析减小平均温度波动峰值可降低R棒控制的动作次数,可通过优化相关参数达到,包括优化平均温度测量通道滤波时间常数T5,超前、滞后环节参数T3/T4,降低冷却剂系统温度振荡的幅度和频率。

4 结语

根据多基地经验反馈,多数CPR1000机组在实施18个月换料后均出现温度调节控制棒频繁动作的现象。由于采用低泄漏燃料管理模式,堆芯径向功率分布不均匀度增大,加上堆芯上腔室搅混不充分,导致热管段冷却剂流动层化现象加剧,进而引起平均温度波动增大。经过平均温度控制系统超前-滞后单元处理后,使得此波动被进一步放大,加法器输出超出了死区范围,引起温度调节控制棒频繁动作现象。同时,堆芯燃料组件径向功率分布变化引起热段温度偏移,进而导致平均温度大选信号控制逻辑切换,如果叠加切换环路出口温度波动大,则会出现温度调节控制棒动作次数增加的现象。

实际现场可通过实施平均温度控制参数优化改造解决温度调节控制棒频繁动作。目前通用做法是通过优化RGL系统中平均温度大选信号后的滤波及超前滞后参数。改造后温度调节控制棒动作频次大幅降低,波动小于10次/d。