平行四边形式收砟机构设计与分析

郑慧珍,王杰,王滔

平行四边形式收砟机构设计与分析

郑慧珍,王杰,王滔

(四川大学 机械工程学院,四川 成都 610065)

收砟机构作为铁路小型收砟机的重要执行部件,其可靠性直接影响机器性能。针对一种平行四边形式收砟机构进行了设计与仿真分析:对结构尺寸进行参数化设计后利用SolidWorks建立三维模型并导入ADAMS中进行仿真分析。其中,参数化设计得到机构基本杆长尺寸与机器设计高度之间的关系,为因底盘高度变动造成机构杆长尺寸变化提供快速计算依据;虚拟样机仿真后得到收砟机构的动力学特性,当收砟耙宽度为450 mm,驱动速度为225 mm/s时,最大受力点为滚轮所在铰接点,数值为3967.7 N;斜收最大驱动力为5602.3 N;以上数值为机构强度校核、后续控制与液压系统的设计提供可靠依据。并针对实际工作中负载不均衡造成收砟机构滚轮磨损严重问题,进行了结构优化。

收砟机;放大机构;平行四边形;虚拟样机;ADAMS

据我国交通运输部2018年铁道统计公报发布的数据,至2018年结束,我国铁路营业里程已达到13.1万公里,减掉大面积使用无砟轨道的高速铁路营业里程2.9万公里,我国2018年有砟轨道至少已增至10万公里。由于铁路总长基数大,道岔、山区等不便于大型机械进行边坡修砟维护的里程很长。然而近期在对于西南某铁路段的调研中发现,仍采用五人一组、人工推拉铁耙的收砟方式,工作效率低、边坡修整质量不易控制。因此对直接决定小型收砟机可靠性的收砟机构进行理论设计与仿真分析非常有必要。

国外收砟机械均为大型配砟整型车[1]。国内中小型边坡收砟机的设计集中在20世纪90年代与21世纪初,常见的收砟机构形式有两种:第一种为原群英等[2]设计的链耙式,汽油机驱动带传动,带轮带动两级链轮从而带动链耙式收砟机构进行工作,其中适应边坡角度的调整由卷扬机构控制钢丝绳控制,该机构操作简单,但只能收取斜坡上的石砟,无法收取道间与线间水平部分道砟;第二种为四杆机构式[3],结构轻便,运动轨迹可变,但因收砟耙上所受负载严重不均造成其中一侧滚轮磨损严重。按照反算法计算道砟阻力,然后通过不断试验调整系统压力以满足使用要求。反算法延长了设计周期,并增加了产品设计成本。

据此,对平行四边形式收砟机构进行了参数化设计,得到机构基本杆长尺寸与机器设计高度与之间的关系,为设计中因底盘高度变动造成机构杆长尺寸变化提供快速计算依据;采用正向计算法求得机构所受负载,为初步选取液压执行机构提供理论依据;利用SolidWorks进行三维建模后导入ADAMS中进行了虚拟样机动力学仿真,得到其动力学特性,为机构强度校核与后续控制与液压系统的设计与优化提供可靠依据。并针对实际工作过程中负载不均而造成的滚轮部分磨损严重问题提出结构改进方法并仿真对比验证改进的有效性。

1 收砟机构总体方案设计

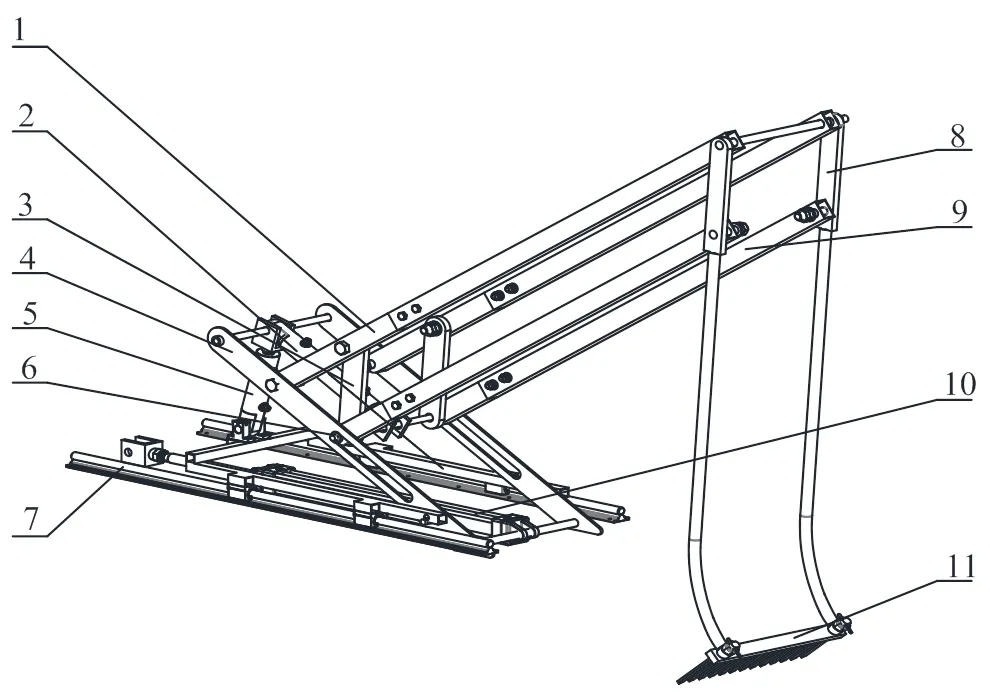

总体方案设计如图1所示。滚轮在斜收液压缸的驱动下能够沿导板上的滑槽往复运动;收砟机构由三自由度移动装置驱动,具体实现方式为:斜收液压缸主导斜收运动、调整液压缸主导收砟机构的角度调整、平收液压缸通过拉动整个机构水平位置变动而完成平收动作。

1.上幅杆 2.斜收液压缸 3.上滑杆 4.导板 5.调整液压缸6.滚轮 7.SBR导轨 8.下幅杆 9.下滑杆 10.平收液压缸 11.收砟耙

2 收砟机构尺寸设计

本节对所设计机构自由度进行核算后,根据相关标准确定石砟收取范围,由范围限定收砟机构杆长与底盘高度的关系,从而使机构完成收砟范围内的石砟收取且不超出限界;最后计算了机构放大比例系数的取值范围,选定后进行数值求解,为动力学仿真提供确切结构尺寸的模型。

2.1 自由度计算

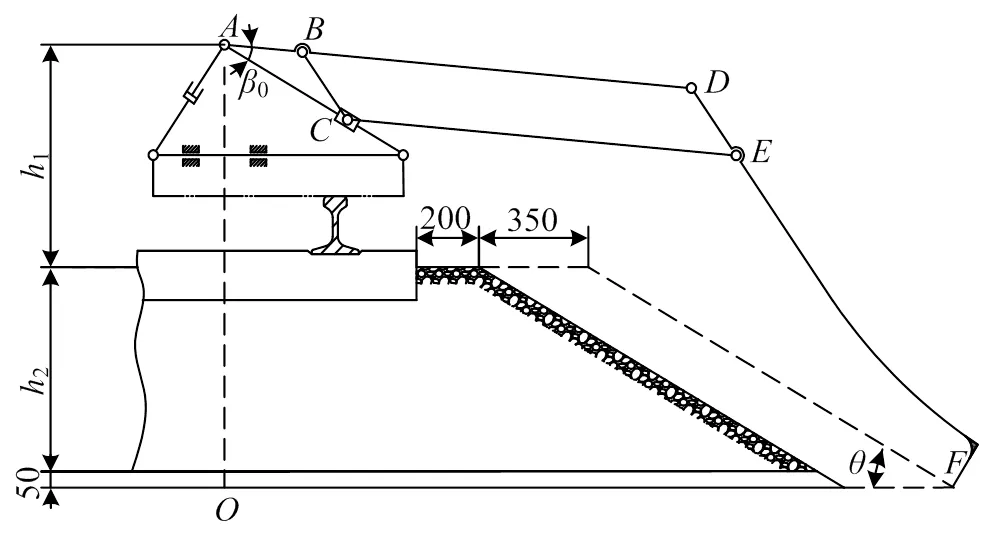

如图2,收砟机构共有9个构件,低副12个,高副0个(去掉虚约束),根据切贝谢夫-克鲁伯公式有:

自由度为3,所以三个驱动使机构形成唯一确定运动。

2.2 收砟范围确定

根据现有铁路标准[4],道砟坡度共有1:1.5和1:1.75两个标准,有砟轨道正线边坡坡度为1:1.75,正常铁路段道床肩宽200mm,且道岔道床的肩宽、边坡与连接的主要线路一致,道床顶面高度低于承轨面30 mm。石砟总高度为620 mm。收砟范围宽度增加350 mm挖砟水平宽度,高度增加50 mm余量。因此,最终有效收范围如图2中所示,平收550 mm,边坡坡度为1:1.75时,斜收长度为1350 mm。

图2 收砟机构单边平面简图

2.3 a与h1高度之间的数学建模

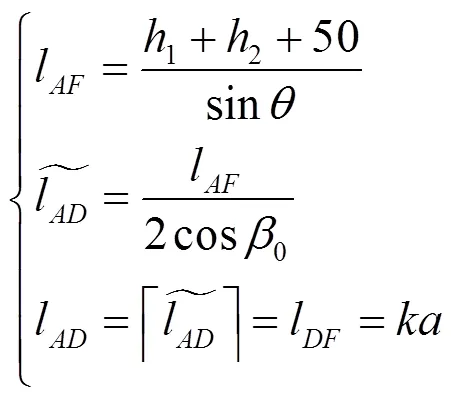

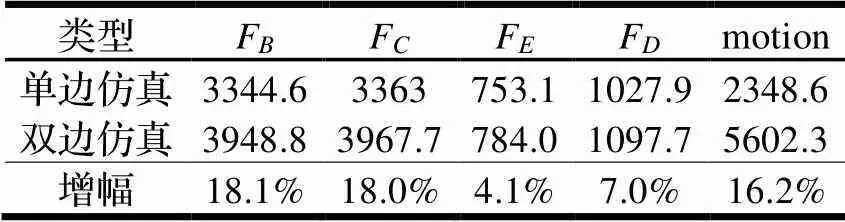

如图2所示,Δ~Δ且=,由此组成双等腰三角形放大机构。记l=l=l=,各杆长度关系计算有:

式中:1为点至石砟顶面距离,mm;2为石砟高度,mm;为石砟底角角度,°,由斜坡坡度决定;0为收砟机构收回行程的初始底角,°;为放大机构的放大系数(l/l)。

由式(2)得与1的关系式为:

2.4 放大比例系数计算

放大比例系数由两个因素决定:一是机构所占空间不能太大,二是机构强度刚度能满足使用要求。即:在满足刚度强度要求情况下,机构放大比例越大,则底部三角形结构尺寸越小。放大系数最小限值由机构布置空间余量决定,本设计取为6;放大系数最大限值根据不能超出斜收液压缸承载能力计算,即:

式中:max为作用在收砟耙处沿石砟斜面最大的力,根据后文动力学计算约为600 N;为系统工作压力,按照小型工程机械常用压力范围[5],取为7 MPa;为斜收液压缸刚体内径,选用工程常用WHY01轻型拉杆式液压缸[5],取最小内径为40 mm;为斜收液压缸活塞杆外径,取为20 mm。

代入数据解得:≤10.996

因此的选择区间为6~10。

2.5 数值求解

1由机器设计高度测得,本设计1=620 mm;为使结构紧凑,0暂取为30°,选定值为受力情况最好的最小值6;取值为29.74°或33.69°,因与的数值大小成反比,按照=29.74°计算杆长;最后,按式(2)用去尾法算得实际尺寸为250 mm。

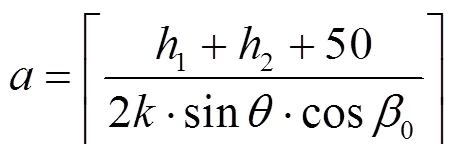

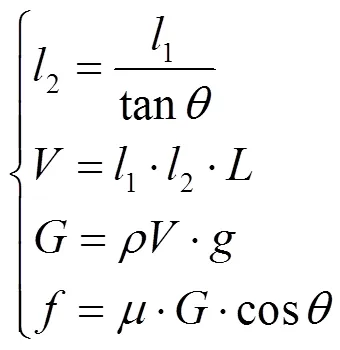

此类挖掘装置实际工作速度通常为定值[6],由于作业时速度较慢,因此忽略石砟对收砟耙的冲击力,负载仅计算由石砟自身的重力以及石砟移动过程中的摩擦力。如图3所示,铁耙伸至石砟最底面时与石砟表面垂直,根据挖掘铲斗堆装容量计算方式扩大计算范围,取石砟完整方体,该方体截面为以收砟耙高度为一边长、对角线水平的平行四边形。最大石砟重量计算为:

式中:1为收砟耙耙钉的长度,mm,根据常用铁耙耙钉长度定为1=150;2为石砟截面平行四边形对角线为水平时另一边的长度,mm;为收砟宽度,mm,根据BSZ型收碴机的碴耙宽度[3],为提高收砟效率,定为450;为摩擦系数,根据碎石间的摩擦系数保守取为0.7;为石砟密度,kg/m3,根据文献[7]计算石砟对清筛机的冲击时选用的石砟密度数值,取=3000。

根据铁路正线标准坡度1:1.75,计算得:=521 N,=316.7 N。

图3 计算石砟截面图

3 虚拟样机仿真及结构优化

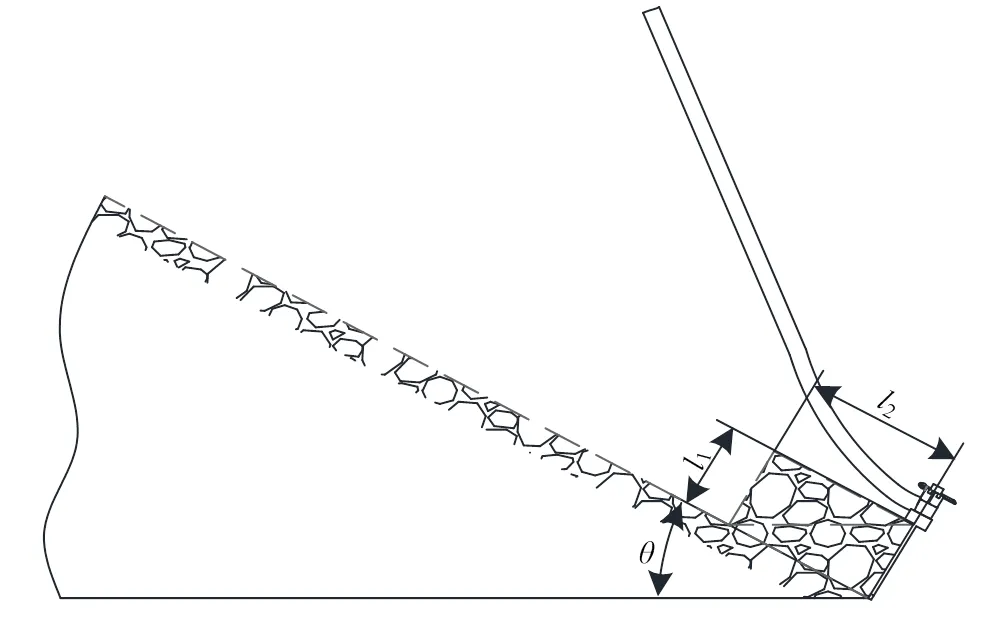

斜坡收砟阶段各位置受力情况复杂,也为四杆机构受力最大阶段,因此动力学分析着重分析斜收阶段。对于双边模型进行仿真简称为双边仿真,对单边模型进行仿真简称为单边仿真。因双边仿真更加复杂,添加约束位置难以精确捕捉,利用单边仿真辅助验证双边仿真的正确性。最终得到机构工作过程中最大受力位置与大小以及驱动机构工作所需的驱动力。另外,针对不均衡负载工况做了结构优化,并通过优化前后仿真实验对比验证改进的有效性。

3.1 单边仿真与分析

利用SolidWorks建立虚拟样机仿真用收砟机构模型如图4(a),并做简化处理:调整液压缸部分简化为对应斜坡角度的三角形带滑槽板件,并将.x_t格式模型导入ADAMS软件中。参考常规模型处理方法[8-9],将各零件材料类型定义为steel,并按照实际工作情况施加连接,其中,转动副为6个,移动副1个,固定连接2个。为减小波动[10],将斜收驱动设置于平行于石砟斜面的机构三角形外部。

为更好地看出变化规律,本仿真设置两个作用收砟周期,作用规律为液压杆每2 s完成匀速伸出并收回动作,对应驱动速度为225 mm/s。步长设为0.01。驱动沿斜收液压缸方向,负载1为石砟自重而产生的负载,方向始终向下;负载2为因石砟移动而产生的摩擦力,方向与液压杆运动方向相反。

模型驱动函数为:

STEP(time,0,0,1,225)+STEP(time,1,0,2,-225)+STEP(time,2,0,3,225)+STEP(time,3,0,4,-225)

负载1为:

STEP(time,1,0,1.1,260.5)+STEP(time,1.9,0,2,-260.5)+STEP(time,3,0,3.1,260.5)+STEP(time,3.9,0,4,-260.5)

负载2为:

STEP(time,1,0,1.1,158.35)+STEP(time,1.9,0,

2,-158.35)+STEP(time,3,0,3.1,158.35)+STEP(time,3.9,0,4,-158.35)

力的设置方式均为:在一个物体上,空间固定。

图4 虚拟样机仿真模型

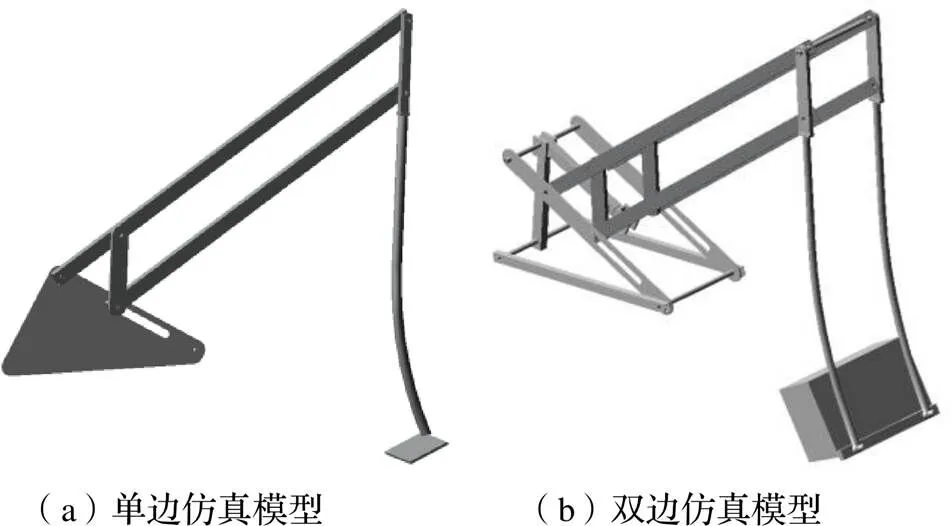

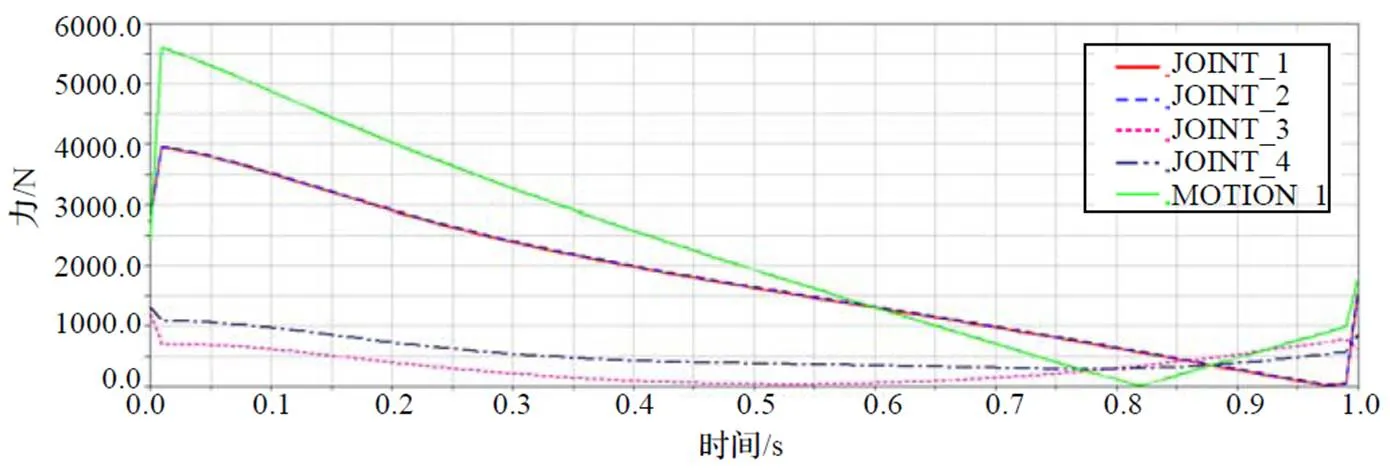

单边仿真分析后四处较为薄弱的铰接点随斜收油缸动作所受的合力大小变化情况如图5所示,JOINT_1至JOINT_4分别与图2中、、、四处铰接点依次对应,MOTION_1为所需斜收液压缸的驱动力。各点受力变化均匀。油缸空载伸出时,图中各点受力缓慢增长;油缸带载收回时,在1.1 s加载初始位置即收砟耙与石砟斜坡面垂直时受力最大,受力最大点为joint_2,大小为3363 N。随后受力先减小后以相对较低变化速率增大,在1.51 s处受力最小,为2612.23 N。

3.2 双边仿真与分析

因仿真与模型形状无关只与marker点的位置有关[11],简化双边模型如图4(b)。为解决ADAMS软件中负载为集中载荷而非均布载荷的问题,负载部分按照石砟计算体积与密度建模。因无法根据时段自由去除载荷,仅做收砟工作过程的仿真。沿斜收油缸的驱动函数设置为STEP(time,0,0,1.0,225),作用于斜收液压杆处,方向沿斜面向上;因石砟自重而产生的负载不再外部添加;因石砟摩擦而产生的负载设置为316.7 N。

图5 单边模型仿真受力曲线

图6 双边模型仿真受力曲线

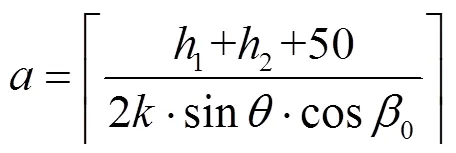

双边仿真后四处受力较为薄弱的铰接点随斜收油缸动作所受的合力大小变化情况如图7所示。图例中各曲线含义与单边仿真一致,双边仿真中各曲线变化规律与单边仿真一致,最大受力处与单边仿真位置相同,为收砟负载开始作用时的joint_2点,合力大小为3967.7 N。

各点受力最大值与单边仿真数据对比如表1所示。其中,F~F依次为图2中、、、铰接点的受力大小,motion为斜收液压缸所需的驱动力。双边仿真相对于单边仿真四处薄弱点受力增加不超过18%,因此,一方面可利用单边仿真辅助验证双边仿真的正确性,另一方面可直接取真实工况负载的50%来进行单边仿真以替代复杂的双边仿真,所得驱动力放大两倍。

表1 驱动速度为225 mm/s时单边仿真与双边仿真对比 单位:N

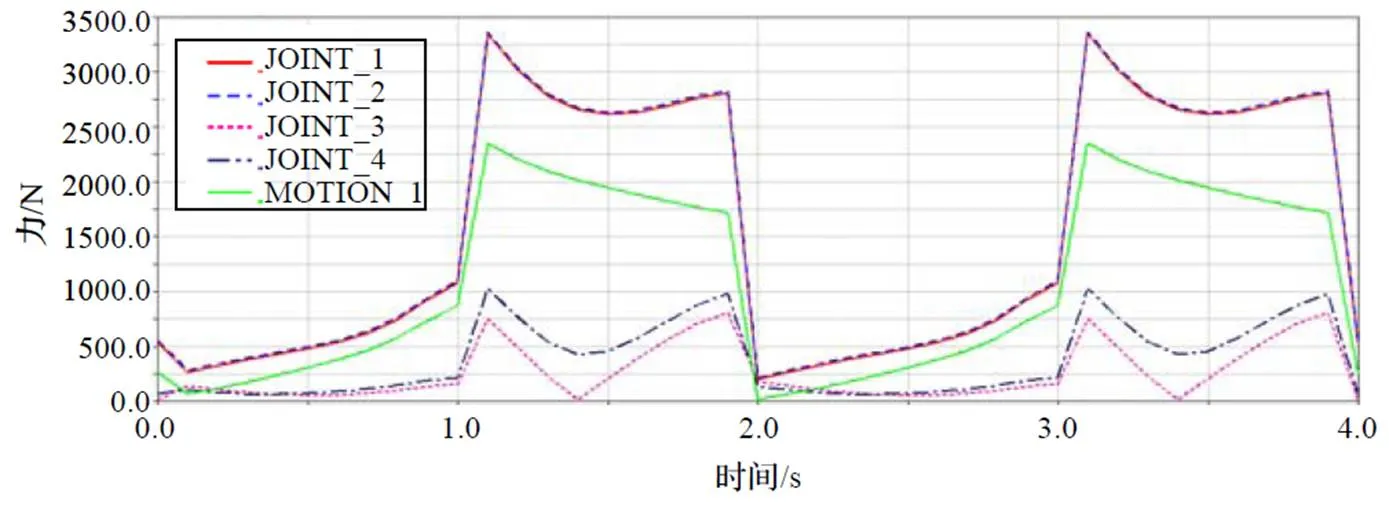

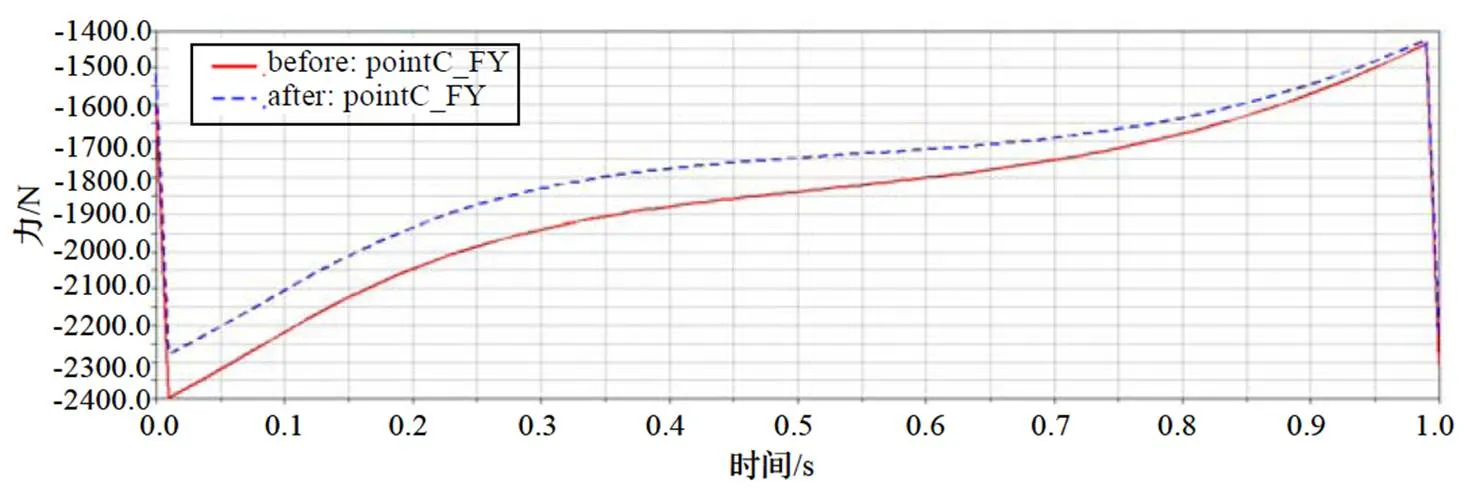

3.3 针对不均匀负载结构优化

不均衡负载对比仿真实验模型如图7所示,模拟收砟时收砟耙上石砟严重分布不均的收砟工况。优化模型为在两对上幅杆和上滑杆上增加两个稳定杆,对两个稳定杆进行失效与激活两个状态分别进行分析,以进行优化前后对比仿真试验。优化前后分析滚轮处沿竖直方向受力大小如图8所示。C点竖直方向最大受力优化前为2395.8 N,加平衡杆优化后将同一力降为2276.8 N,降幅为4.97%,优化有效。

图7 增加稳定杆模型

4 结论

本文通过对一种四杆机构式收砟机构进行的参数化设计与仿真分析得到结论如下:

(1)l与点距石砟顶面高度的关系为:

(2)机构放大系数的取值范围为6~10;

(3)边坡整形过程中受力最大点为点,450 mm收砟宽度,速度为225 mm/s时,F1=3967.7 N;

(4)对称机构完整模型仿真处理复杂,可由机构的1/2负载下的单边模型仿真替代;

(5)对于负载不均衡引起的两侧滚轮磨损不均匀的现象,可对模型采用添加横杆的方法优化,减小滚轮处竖直方向上的受力约5%。

图8 不均衡负载情况下受力优化曲线

[1]高春雷,陆亦群,方健康. 国内新型道床配砟整型车的研发[J].铁道建筑,2007(7):97-99.

[2]原群英,张金伟,王学慧,等. 汽油机式铁路道床边坡收碴机[P]. 中国:ZL 200520143727.1,2007-01-24.

[3]熊武,胡永明. BSZ型边坡收砟机的设计原理及应用前景[J]. 铁道建筑,1998(2):21-23.

[4]国家铁路局. ATB 10082-2017,铁路设计规范[S]. 2007.

[5]成大先. 机械设计手册[M]. 6版. 北京:化学工业出版社,2016.

[6]毕秋实,王国强,陈立军,等. 基于离散元-多体动力学联合仿真的机械式挖掘机挖掘阻力仿真与试验[J]. 吉林大学学报(工学版),2019,49(1):106-116.

[7]王志强. 清筛机加装剥砟装置研究[J]. 上海铁道科技,2014(4):30-32.

[8]张祺,姚志刚,陈奇,等. 基于虚拟样机的仿鲹科机器鱼游动姿态仿真研究[J]. 机械,2019,46(1):68-72.

[9]李俊文,陈玉莲. 基于ADAMS冲击钻机虚拟样机刚柔体系建模与仿真[J]. 机械,2019,46(3):22-25.

[10]谢圣华,王清岩,王战涛,等. 铁钻工平行四边形伸展机构动力学特性分析[J]. 机械设计与制造,2017(11):17-21.

[11]王坤,邢海军,徐梦超,等. 基于ADAMS的多刚体动力学简化建模与仿真[J]. 图学学报,2019,40(4):733-738.

Design and Analysis of Parallelogram Ballast Recollecting Mechanism

ZHENG Huizhen,WANG Jie,WANG Tao

( School of Mechanical Engineering,Sichuan University,Chengdu 610065,China)

Ballast recollecting mechanism is an important execution component of small ballast recollecting machine, and its reliability directly affects the performance of the machine. In this paper, the design and simulation analysis of a parallelogram ballast recollecting mechanism were carried out. After parameterizing the structural dimensions, a three-dimensional model was built by using SolidWorks and imported into ADAMS for simulation analysis. The relationship between the basic rod length of the mechanism and the design height of the machine were obtained through the parametric design, which provides a fast calculation basis for the change of the rod length of the mechanism caused by the change of the chassis height. After the simulation of the virtual prototype, the dynamic characteristics of the closing mechanism were found out. When the width of the retracting harrow is 450 mm and the driving speed is 225 mm/s, the maximum force point is the hinge point where the roller is located, and the value is 3967.7 N; the maximum driving force of the side ramp ballast recollecting is 5602.3 N. All these values provide reliable basis for the strength check, subsequent control and the design of hydraulic system. Finally, the structural optimization was performed to deal with the serious wear of the roller of the ballast recollecting mechanism caused by the uneven load in actual situation.

ballast recollecting machine;magnification mechanism;parallelogram;virtual mockup;ADAMS

TP391

A

10.3969/j.issn.1006-0316.2020.06.011

1006-0316 (2020) 06-0068-06

2020-01-14

四川省重点研发项目(2018GZDZX0015)

郑慧珍(1995-),女,山东日照人,硕士研究生,主要研究方向为计算机辅助设计制造,E-mail:2018223025092@stu.scu.edu.cn;王杰(1964-),男,四川成都人,博士,教授、博士生导师,主要研究方向为智能CAD方法与现代集成制造技术。