2,4-二硝基氯苯工业生产工艺对比分析

王茂清

(山西兴新安全生产技术服务有限公司,山西 太原 030024)

2,4-二硝基氯苯是一种重要的化工中间体,是合成染料、农药、医药的原料,还应用于炸药、饲料添加剂、照相促进剂、橡胶抑制剂、化学助剂等领域。

目前,2,4-二硝基氯苯的工业生产按原料不同,有以氯苯为原料的硝化生产工艺和以对硝基氯苯为原料的硝化生产工艺。以氯苯为原料的硝化生产工艺,按操作方式不同,主要有间歇式硝化法、连续硝化法、绝热硝化法和连续绝热硝化法,其中间歇式硝化法又分为一步法和两步法[1-6];以对硝基氯苯为原料的硝化生产工艺,按操作方式不同,分为间歇式硝化法和连续式硝化法。本文对分别以氯苯和对硝基氯苯为原料,间歇式硝化法生产2,4-二硝基氯苯的工业生产工艺进行了对比分析。

1 以氯苯为原料的间歇式硝化法

1.1 工艺简述

浓硝酸和浓硫酸计量后,按比例放入混酸锅内,配置成合格的混酸,再送至混酸计量槽。开启硝化锅冷却水系统,将混酸放入硝化锅后开启搅拌,放完混酸后,酸性氯苯(首次使用氯苯)送至酸性氯苯计量槽,向硝化锅内滴加酸性氯苯。滴加过程中温度控制在50 ℃~60 ℃,滴加完毕后,硝化锅内温度升至105 ℃~115 ℃,保温1.8 h~2.2 h,在保温快结束时取样,合格后静置1.8 h~2.2 h后进入2,4-二硝基氯苯分离器。分离出的酸性2,4-二硝基氯苯送水洗锅水洗,水洗温度55 ℃~65 ℃,至pH值达到7左右后,静置、分离出成品2,4-二硝基氯苯。分离出的硝化废酸送到硝化废酸计量槽,氯苯送到氯苯计量槽,在70 ℃~80 ℃下,往抽取锅内同时滴加硝化废酸和氯苯,进行抽取后进入酸性氯苯分离器分离,分离出来的酸性氯苯供前期硝化使用,而抽取的废酸被送到废酸储罐中,再送至浓缩炉浓缩成浓硫酸供混酸使用。

1.2 反应原理

该硝化反应属于两步法,第一步生成一硝化产物,再进一步生成二硝基产物。一般情况下,一硝化产物中对硝基氯苯约占68%~70%,邻硝基氯苯约占29%~31%,间硝基氯苯约占0.1%,其中,对硝基氯苯接近100%转化为2,4-二硝基氯苯,邻硝基氯苯约83%转化为2,4-二硝基氯苯[7]。反应原理见图1。

图1 反应原理

2 以对硝基氯苯为原料的间歇式硝化法

2.1 工艺简述

开启混酸锅搅拌,把计量好的浓硝酸、浓硫酸放入混酸锅内,配制成合格混酸,再送至混酸计量槽。

在 80 ℃~90 ℃操作温度下,将定量的对硝基氯苯加入硝化锅,再加入定量的硝化废酸后进行抽取,抽取0.8 h~1.2 h,抽取完成后,静置0.8 h~1.2 h,将抽取的废酸进入废酸分离器分离至废酸储罐,再送至浓缩炉浓缩成浓硫酸供混酸使用;抽取后的对硝基氯苯保留在硝化锅内,供后续硝化工序使用。在75 ℃~85 ℃操作温度下,将混酸经高位槽后滴入硝化锅进行硝化反应,滴加完成后,升温至105 ℃~115 ℃,保温0.8 h~1.2 h,粗测结晶点≥48 ℃合格后,静置1.8 h~2.2 h,将酸性2,4-二硝基氯苯和硝化废酸进行分离。分离出的硝化废酸输送至硝化废酸储罐,再经泵送至硝化废酸高位槽供抽取工序使用。分离出来的酸性2,4-二硝基氯苯,送到酸性2,4-二硝基氯苯分离器分离;分离后的酸性2,4-二硝基氯苯定量加入含有定量水的水洗锅内,酸洗一次,加入纯碱水洗至pH值达到7左右,静置 8 min~12 min,分离得到成品 2,4-二硝基氯苯。

2.2 反应原理

在常压、温度75 ℃~85 ℃下,对硝基氯苯和硝化剂硝化反应生产2,4-二硝基氯苯。对硝基氯苯上的氯基是邻、对位定位基,硝基是间位定位基,在氯基和硝基共同作用下,使新的取代基加在氯基的邻位、硝基的间位上,生成2,4-二硝基氯苯。反应见式(1)。

3 两种方法的对比

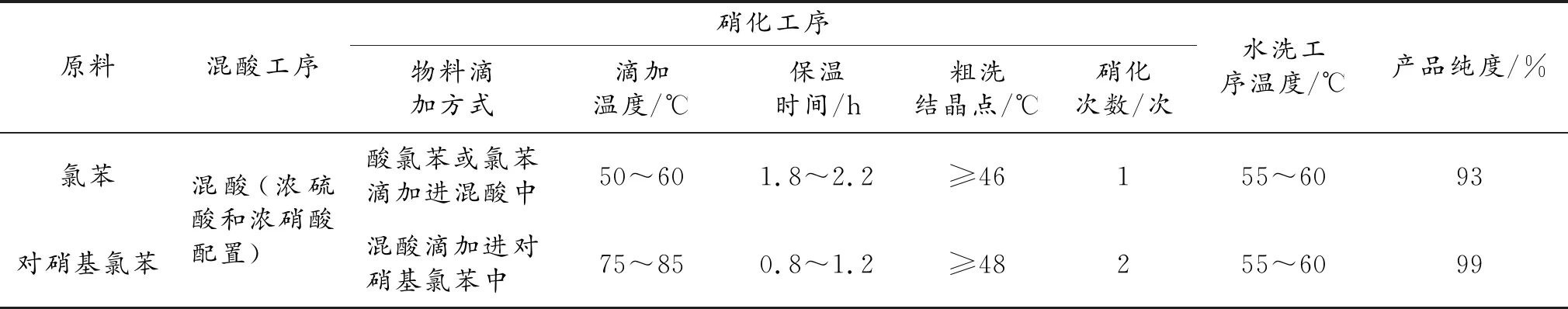

以氯苯和对硝基氯苯为原料,间歇式硝化法生产2,4-二硝基氯苯的工业生产工艺对比分析结果如表1。

表1 对比结果分析表

4 结语

经上述综合分析,对硝基氯苯生产 2,4-二硝基氯苯的硝化反应只上一个硝基,反应比较平和,反应放热速度慢,并且放热较少,相比氯苯生产安全性能更高。用对硝基氯苯生产的 2,4-二硝基氯苯,产品纯度可达到 99%,远比氯苯生产的 2,4-二硝基氯苯产品纯度93%高。