焦化回收系统的完善与改造

郑丽国

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

炼焦是为改善煤炭的性能而进行的加工工艺。炼焦工艺是在焦炉炭化室完成的,在高温的作用下原料煤发生一系列的物理化学反应,生成含有氢、氧以及芳香烃的副产物和焦炭。副产物在经过冷凝工序后生成焦油和煤气等产物。因此,根据炼焦任务其对应的分系统包括煤料预处理系统、焦炉系统以及煤气净化系统。煤气净化系统即为焦化回收系统,其主要对副产物煤气中的有害物质进行净化处理,避免造成对环境的污染、管道的阻塞和腐蚀等[1]。目前,由于焦化企业装备及管理、操作水平存在的差异,导致其管理和运行效率的差别较大。本文着重对焦化回收系统进行完善和改造。

1 焦化回收系统工艺概述

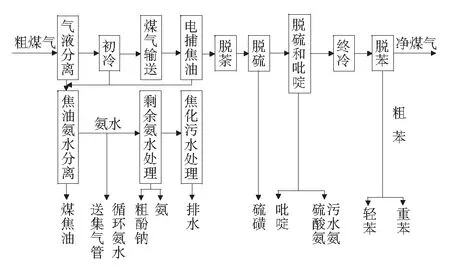

焦化回收系统的主要功能是将煤气中的有害成分进行净化处理。焦化回收系统的主要作用包括煤气的冷却、压送、去除其中的氰氨以及焦油、苯萘有机物。基于上述作用,焦化回收系统对应的工序包括冷凝、脱萘、脱氰、脱氨以及尾气后处理等[2]。焦化回收系统的工艺流程如图1所示。

煤气风机作为焦化回收系统关键设备,其对应工序的相对位置决定焦化回收系统为正压操作系统还是负压操作系统。当煤气风机对应的工序在脱硫脱氨工序前时,称为正压操作系统;当煤气风机对应的工序在脱苯工序之后时,称为负压操作系统。目前,针对焦化回收系统中煤气的初冷技术、回收工艺的完善、煤气的洗萘技术、脱硫技术、洗氨、蒸氨技术以及节能降耗等措施均已相对成熟。

图1 焦化回收系统工艺流程

2 焦化回收系统现状分析

本文以某焦化回收系统为研究对象,与该焦化回收系统相匹配的炼焦主体为5.5 m的单热式捣固焦炉,该型焦炉焦炭的年产量为130万t。本焦化回收工艺所采用的系统为正压操作系统。

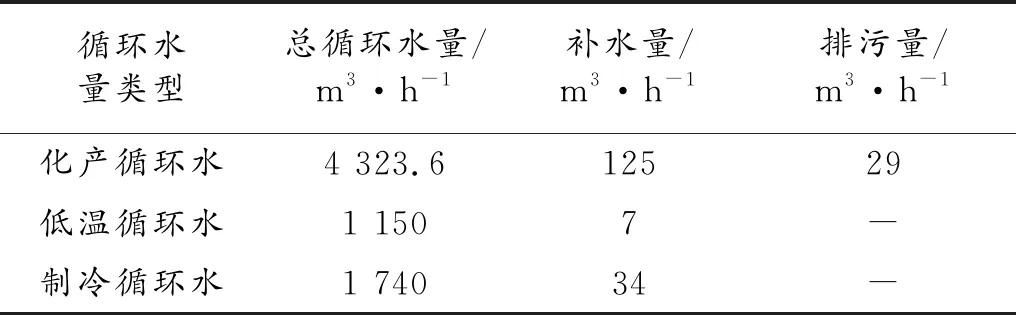

焦化回收系统针对煤气的脱硫能力如下:一般的,脱硫前煤气内所含硫化氢质量浓度约为7 500 mg/m3,要求脱硫后煤气中硫化氢质量浓度小于200 mg/m3。本焦化回收系统中循环水量的情况如表1所示。

表1 焦化回收系统循环水量

焦化回收系统中的蒸氨与废水系统的要求:脱氨后煤气中氨质量浓度小于0.05 g/m3。

2.1 焦化回收系统脱硫效率分析

经净化处理后煤气中的硫化氢为考核焦化回收系统效率的关键指标。脱硫工艺的现状为,焦化回收系统脱硫效果相差较大,在每年的春季、夏季煤气中的硫化氢含量超标,导致回收系统运行成本较高[3]。综合当前焦化回收系统的设备现状及工艺水平,总结导致焦化回收系统脱硫效率低的原因如下:

1) 焦化回收系统中预冷塔冷却能力欠佳,其内部的循环水无法对循环氨水进行充足的冷却,导致出口煤气的温度高于30 ℃;

2) 焦化回收系统在脱硫操作中所添加的PDS的浓度较大,与整个脱硫工序不相匹配,从而导致其对脱硫效果造成影响。

2.2 焦化回收系统初冷器效率分析

由于煤气脱硫效率低,且出口煤气温度高于30 ℃导致初冷效果较差。初冷效果差直接影响后续工序的操作效果。经对初冷器各项温度指标、进出口煤气温度、循环水进出口温度以及低温水进出口温度进行分析,导致焦化回收系统初冷器效率低下的主要原因包括有:1) 冷却凉水架操作差;2) 低温水水温过高;3) 终冷器频繁堵塞;4) 剩余氨水量增多。由于初冷器制冷效率低导致无法将煤气温度降至正常的操作温度(22 ℃),其温度高出正常温度平均4 ℃[4]。

2.3 焦化回收系统蒸氨效率分析

蒸氨系统的功能与煤气净化系统不同,主要用于降低焦化回收系统中氨氮的含量。目前,蒸氨系统所存在的主要问题为其蒸氨效率过低。除此之外,当前蒸氨系统存在缺乏计量的装置、与其相配套的工艺设计不合理、循环水质不达标、蒸氨塔背压过高以及氨气冷却后的温度过高[5]等问题。

综上所述,焦化回收系统最终所得煤气中的硫化氢和氨的的含量超标。其中,煤气中硫化氢的平均质量浓度为500 mg/L;煤气中氨的平均质量浓度为300 mg/L。经分析,导致煤气中硫化氢和氨含量超标的主要原因为:系统温度控制参数不达标;焦化系统中工艺及装备水平较低;所采用的操作工艺落后等。

3 焦化回收系统的改造

经对焦化系统的现状进行分析及总结,从工艺层面对焦化系统的初冷工艺、脱硫工艺以及蒸氨工艺进行改造。

3.1 初冷分系统的改造

由于循环水水质的硬度较高,导致水质碱的含量过高。针对此项,需对循环水的水质进行改进,主要在循环水中加药,降低循环水质中碱的含量,从而降低循环水质的硬度。

由于焦化回收系统中循环氨水槽的出水口较低,导致在对循环氨水进行抽取时会将氨水槽底部的焦油一并抽出,久而久之在设备上导致焦油的堆积。针对此项,将循环氨水槽出水高度提高1 m,避免氨水槽中的焦油被抽出。此外,采用放空管定期对氨水槽进行放油操作。

通过上述两项工艺的改造后,可对采用软化处理后的水与氨水槽中的轻质焦油形成混合物达到除萘的目的。为了避免由于焦油的长期累积造成管路的阻塞,需定期采用蒸汽疏通管路。改造后,经焦化回收系统处理后煤气中萘的质量浓度小于0.1 g/m3。

3.2 脱硫分系统的改造

针对焦化回收系统煤气中硫化氢含量超标主要是由于温度参数控制不佳以及工艺不合理所导致的问题,采用控制预冷塔循环液、脱硫塔氨液温度以及脱硫工艺中PDS的浓度等方法进行改造。具体改造步骤如下:

1) 定期向预冷塔中添加适量的浓氨水,在达到补充游离氨含量目的的同时达到降低脱硫液温度的目的;

2) 对PDS催化剂的液体进行回流处理,从而减少催化剂的消耗;

3) 根据季节变换对催化剂的浓度及含量进行实时调整。

经上述改造后,每天消耗的PDS催化剂的量可减少1.5 kg,且经改造后的焦化系统对煤气净化处理后其中硫化氢的质量浓度小于200 mg/m3。

3.3 蒸氨分系统的改造

蒸氨工艺同样作为焦化回收系统中的关键工艺步骤,主要对煤气中的氨进行处理。针对蒸氨效率低的问题,采取如下方案进行改造:

1) 根据工况采用盐浓水送至熄焦池的操作实现对氨水槽中的氨水进行控制;

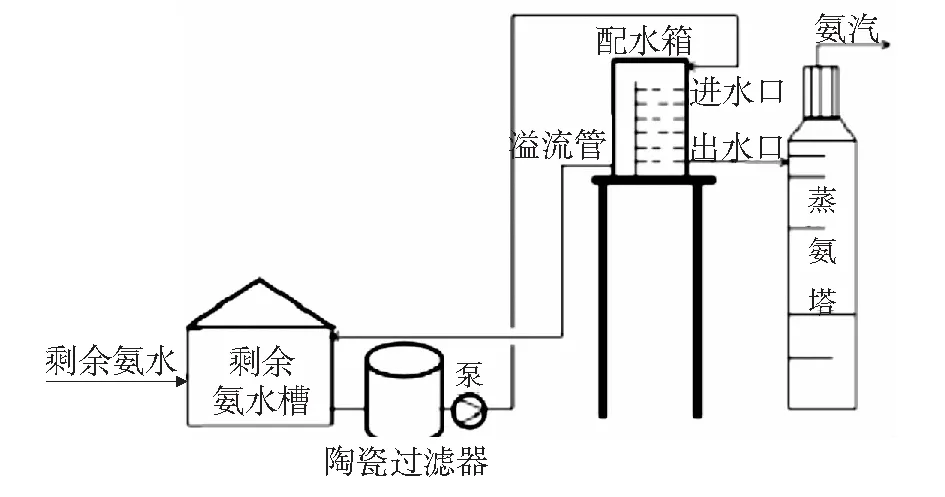

2) 为解决蒸氨塔进水流量波动较大的问题,为蒸氨塔新增一台泵和对应的管路。改造后的蒸氨塔配水箱的结构如第107页图2所示:

4 结语

焦化回收系统作为对副产物净化处理的关键系统,在实际生产中存在其实际效率远低于设计效率的问题,导致经净化处理后煤气中的硫化氢和氨的含量超标。为此,对焦化系统中初冷分系统、除硫分系统以及蒸氨分系统进行改造,实现对焦化回收系统参数温度的实时控制,使其参数温度处于最佳状态;并对焦化回收系统的问题工艺及设备结构进行改造,并取得有效的改造效果。

图2 改造后蒸氨塔配水箱的结构