关于顺层钻孔瓦斯抽采半径及布孔间距分析

程鹏鹏

(晋城煤业集团长平公司安全监察部,山西 晋城 048400)

引 言

长平煤矿位于山西省东南部,经过历次改扩建,现核定生产能力500万t/a,批准开采3#煤层,煤层自燃等级为Ⅲ类,属不易自燃煤层,煤尘无爆炸性。矿井瓦斯等级鉴定结果为高瓦斯矿井。长平矿瓦斯相对涌出量为13.44 m3/t、瓦斯绝对涌出量为126.44 m3/min。长平矿井井下断层、陷落柱等地质构造多,煤体较为疏松,随着最近几年的不但深入开采,瓦斯抽采工作已经发展成为了煤矿安全生产工作当中非常重要的工作环节。对于一些单一煤层到综采工作面来讲,顺层钻孔的有效煤孔较长,并且抽采效果良好,在实际的工作过程当中相对比较简单,因此被广泛使用。钻孔间距的选择对瓦斯的抽采效果有着直接的影响,如果钻孔的间距过大,会造成煤矿抽采过程中存在漏抽区域,从而严重影响抽抽采效果;如果钻孔的间距设置过小,会导致钻孔的施工量较大,从而造成大量的人力物力的浪费。

1 顺层钻孔瓦斯抽采半径存在问题

通过对长平公司煤矿的地质特点和瓦斯分布状况进行分析,对顺层钻孔瓦斯抽采的半径及其钻孔间距大小,进行了深入性的研究和计算,通过采取瓦斯压力作为重要的参考指标,进行了钻孔布置设计。该操作方法在一定程度上会提高检测数据的准确度,但是在实际的应用过程中仍然存在一定的问题。首先,通过瓦斯压力来作为参考系数来确定钻孔的半径大小,所测定的结果会受到场地环境因素的影响,比如钻孔内部的多余水分、风口的整体质量等技术条件,都会对瓦斯的实际压力大小的测定产生不良误差。其次,在确定钻孔半径过程中需要判断出钻孔的实际流量变化,依照流量变化及时调整参数设置,方可以有效的掌握钻孔的抽采时间[1-2]。除此之外,在钻孔施工过程中,施工抽采钻孔对原始煤层的破坏相对较大,在瓦斯抽采工作产生二次影响,导致产生的测量误差值较大,严重影响设计参数的选取。在实际抽采工作确定钻孔间距过程中,盲目将缩减有效抽取半径来直接作为设计钻孔的间距,并没有充分考虑到钻孔空间的叠加效应。

2 顺层钻孔瓦斯抽采有效半径的优化

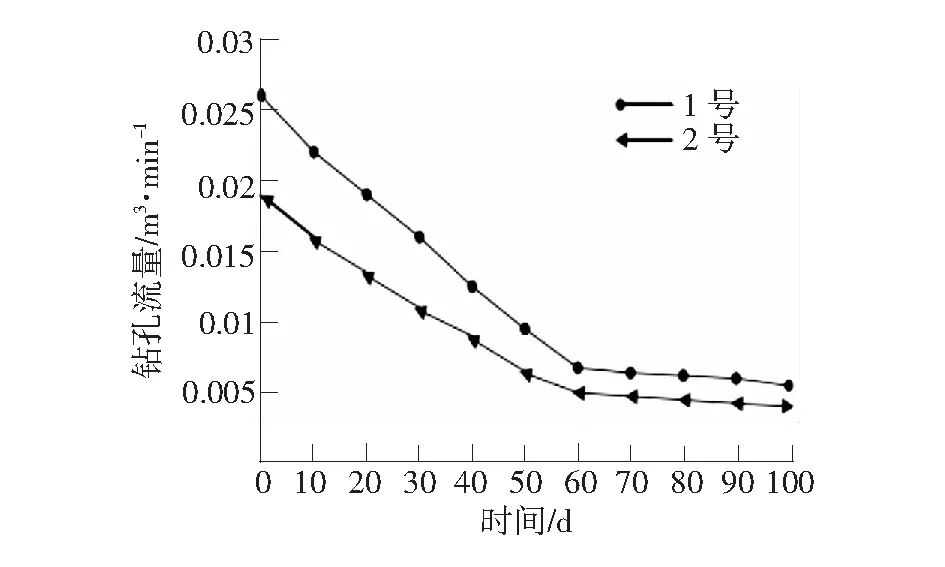

长平公司煤矿开采工作面抽采过程中,布置抽采钻孔1号和2号抽采钻孔,间距2 m~5 m。通过1号和2号抽采钻孔以及测定钻孔的煤矿瓦斯含量进行收集和分析,监测两个钻孔的抽采流量大小在钻孔的抽采过程当中,每间隔8 h对钻孔的瓦斯流量进行一次观测,等待钻孔的瓦斯流量有着明显下降趋势条件下,可以将所观测的时间间隔延长到一天时间[2-3]。间距为3.5 m时,抽采钻孔管内流量变化,如第91页图1所示。

随着瓦斯抽采时间的不断延长,钻孔当中的瓦斯流量大小不断下降,通过相关检测数据分析可以得出,1号钻孔当中的初期瓦斯流量大小保证在0.017 m3/min以上,最大可以达到0.019 m3/min。当抽采时间达到60 d,钻孔的流量大小趋于稳定状态,并且保持在0.003 m3/min~0.005 m3/min。2号钻孔在抽采初期瓦斯流量大小基本保持在0.022 m3/min以上,最大可以达到0.025 m3/min。当抽采时间达到60 d之后,通过相关参数数据分析可以看出钻孔的长度,对钻孔瓦斯流量的筛选速度并没有产生明显的影响,两个抽采钻孔在抽采60 d之后,整体的瓦斯监测量出于稳定。依照钻孔流量的变化规律来进行分析,抽采60 d时间之后,钻孔的流量衰减到平稳组织状态,此时钻孔的流量相对较小,并且速度较为缓慢,接近于0。由此可以得出:在钻孔抽采的60 d范围之内抽采钻孔,对周围煤矿所产生的抽采范围影响相对比较明显,此时在距离抽采钻孔2 m~5 m区域范围内来进行煤矿取样,有效的测定出煤矿内部瓦斯的具体含量。通过反复试验,不断调整两个钻孔的间距,依照上面的方法进行取样分析,确定抽采钻孔的最佳间距为3.5 m,此时的瓦斯含量下井速度较快,抽采60 d后整体的瓦斯监测量趋于稳定,且抽采半径不会受到钻孔长度大小的影响。由此确定了,最佳有效的抽采半径大小为3.5 m[6]。

图1 抽采钻孔管内流量变化

3 顺层钻孔瓦斯钻孔间距的确定

随着瓦斯抽采时间的不断延长,实际的抽采工作范围也会不断扩散,直到煤层瓦斯压力和钻孔底部的负压差值,无法满足瓦斯移动所产生的阻力为止。在此过程中主要表现为钻口的流量和钻孔周围的煤矿瓦斯含量会不断降低,直到二者之间处于一个稳定的状态。相关研究人员设计出了两套实验方案,通过测试巷道煤壁内部同一水平高度设置出了间距大小为30 m的两个相同的瓦斯抽采孔,并且将监测抽采钻孔的瓦斯流量变化来进行有效的控制。依照开采工作计划和钻孔的实际施工状况,在预算工作面的钻孔当中,最短的抽采时间和平均的抽采时间进行有效的对比,当抽采的流量慢慢衰减到稳定值,最后达到钻孔的最短出差时间条件下,煤矿内部的瓦斯含量以及钻孔的有效半径大小可以得到确定[7]。

在同一个煤矿巷道的同一个高度条件下,每间隔15 m距离设置出一个钻孔,总共设置出了6组钻孔,每一组钻孔通过两个抽采孔所构成。1组、3组、5组的两个出水孔之间的间距为4 m、2 m和6 m。通过测定出两个钻孔的中心点位置和另外一个钻孔之间的距离形成对应,通过对比两个钻孔在同一个叠加效果条件下,钻孔之间的间距和二倍的有效抽采半径之间来进行相应的参数分析[8-9]。

在针对单孔的有效半径大小进行分析过程中,从中可以得出3个时刻的单孔的有效抽取半径分别为3.5 m、4 m和4.5 m。但是在实际的井下瓦斯抽采工作中,瓦斯抽采钻孔半径大小都是连续性设置,因此在确定合理的布孔间距过程中,必须要充分考虑到两个钻孔再抽采叠加效应的影响下,让孔间距和单孔有效抽采半径之间的关联。通过测试出6组实验之后,当抽采流量衰减值达到稳定的条件下,钻孔的抽采这段时间和平均出差时间不会受到钻孔叠加效应的影响。通过测定3个时刻两个钻孔中心点的位置和另外一侧等距离位置的煤矿瓦斯含量大小有效对比分析,在3个时刻和两个钻孔叠加效果的影响下,钻孔间距和两倍抽采半径之间的关系,从中可以得到相应的布孔间距。

4 结语

综上所述,顺层钻孔瓦斯抽采半径的大小确定和布孔间距的设定非常重要,对煤矿开采工作的整体质量和效率都产生了一定的影响。晋城煤业集团长平煤矿通过实验和检测数据确定当抽采半径大小为3.5 m时,能够实现抽采半径不会受到钻孔长度大小的影响,抽采钻孔瓦斯浓度能够衰减到稳定值范围之内。