循环流化床锅炉运行分析研究

陈向东

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

引 言

阳煤集团太原化工新材料有限公司配置4台由哈锅制造的循环流化床锅炉。正常生产运行三开一备,采用减温减压和汽轮机背压做功的方式实现蒸汽梯级使用,满足后续系统动力负荷和热负荷消耗,收集整理公司4台锅炉5年运行过程中存在问题及改进措施,希望可以为同行业人员提供参考帮助。

1 循环流化床锅炉

1.1 循环流化床主要结构

循环流化床锅炉主要由燃烧系统、物料循环系统、尾部对流烟道系统、水汽系统、除渣、除灰系统以及脱硫脱硝系统组成。炉膛尺寸12 460 mm×6 700 mm,蒸发受热面采用膜式水冷壁,燃烧室中上部与前墙布置8片水冷屏和4片Ⅱ级换热器,确保整个过热器系统的辐射传热特性;底部采用微倾斜水冷布风板和大直径钟罩式风帽,使布风均匀,同时防堵塞、防结焦和便于检修;尾部对流烟道布置Ⅲ级、Ⅰ级过热器、H型省煤器、空气预热器。过热蒸汽温度由在过热器之间布置的两级喷水减温器调节,Ⅲ级、Ⅰ级过热器区域烟道采用的过热器包墙为膜式壁结构,H型省煤器、空气预热器烟道采用护板结构。Ⅲ级、Ⅰ级过热器布置16只蒸汽吹灰器,省煤器、空气预热器布置12支激波吹灰器,防止尾部受热面积灰。

1.2 循环流化床锅炉运行原理

燃料煤在播煤风作用下,送入炉膛内的燃料煤在锅炉一次、二次风作用下,与炉膛内大量炽热的底料混合,燃烧产生的大量热烟气携带大量飞灰,首先将热量传递给水冷壁等炉内受热面,经炉膛出口进入旋风分离器,分离下来的高温灰经返料器送回炉膛,完成燃料的循环过程。经分离器分离后的高温烟气继续将热量传递给过热器,省煤器,空气预热器,换热后的烟气,再经除尘器将携带的飞灰分离后,在引风机的作用下,经脱硫塔由烟囱排入大气,燃尽的灰渣,由炉膛底部放渣管排出炉外。

在汽水系统方向,给水由给水泵送入省煤器吸热后经汽包流入布置在炉膛四周的水冷壁等受热面及管道、集箱,完成水的汽化过程后,经汽包流入过热器内,并在过热器内进一步被加热后送至蒸汽管网。

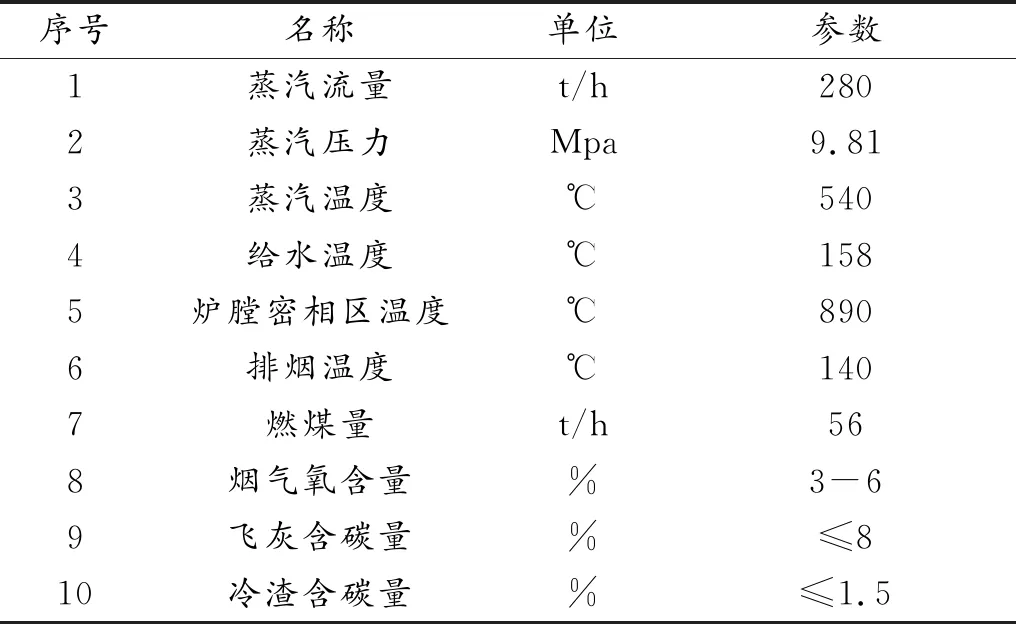

1.3 锅炉主要运行参数(见表1)

表1 锅炉主要运行参数

2 循环流化床锅炉故障分析

我公司四台锅炉以三开一备的模式生产运行,自2016年开车试运行以来,陆续暴露出一系列问题导致锅炉停车检修,分析其主要原因如下:

1) 风机系统变频器故障跳车。

2) 给煤机入口及落煤管堵煤。

3) 频繁更换煤种,煤质不稳定,煤粒度较大(6 mm~13 mm占比20%,≥13 mm占比15%),为保证物料充分流化,加大一次风量运行,烟气流速加快,加剧了受热面的磨损。

4) 省煤器及吊挂管、包墙过热器、Ⅰ级过热器、Ⅲ级过热器、水冷屏均出现爆管泄漏。

3 改进措施

1) 针对风机跳车问题,对电气机柜间进行空水冷改造,降低机柜间电气元件的运行温度,同时对风机系统安装在线运行监视,基本杜绝了风机跳车导致的锅炉停车。

2) 加装给煤机清堵机和落煤管防堵机,当检测到断煤信号时,清堵机自动运行,通过刮刀沿煤仓出口内壁旋转保证正常下煤;当落煤管堵塞时,落煤管防堵机运行,刮刀沿管壁内侧360°旋转将管壁清理干净,解决落煤管堵煤问题。

3) 根据煤种变化情况,及时调整高幅筛和破碎机运行工况,煤粒度得到有效控制(≥13mm占比3%,6 mm~13 mm占比10%),运行一次风量由22万m3/h 减至20万m3/h,水冷风室风压由9.8 KPa降至8.8 KPa,确保炉膛底部低风量薄料层运行,有效降低烟气流速和排烟温度,大大降低了受热面的磨损率。

4) 针对换热器爆管泄漏问题,通过采取对前炉膛水冷壁进行防磨喷涂处理,尾部烟道Ⅲ级换热器上部顶棚包墙区域进行金属防磨喷涂,同时在让管前制作防磨带,Ⅰ级过热器、Ⅲ级过热器最上一排管的迎风面加装防磨护瓦,在下级省煤器上部加装导流板,防止烟气直接冲刷省煤器换热管等一系列措施。爆管泄漏停炉次数大大减少,锅炉稳运率明显提升。

4 结语

伴随着节能环保、燃烧效益高的循环流化床锅炉技术的日益发展,设备结构逐步优化完善,使用率也大大增加。