地面管线蒸汽干度计算模型及影响因素分析

李 鹏1,葛苏鞍1,杨光权1,唐满红1,王柏超,王泽美

(1.中国石油新疆油田分公司实验检测研究院,新疆 克拉玛依 834000;2.东北石油大学 土木建筑工程学院,黑龙江 大庆 163318)

我国稠油资源储量丰富,约达19亿t,相比于常规原油资源潜力巨大[1]。由于粘度高,油层渗流阻力大,储集层稠油很难透过地层裂缝渗流进入井筒,且降压脱气和散热降温使稠油粘度进一步增加,严重影响稠油的有效开采[2]。

稠油注蒸汽热采是目前我国稠油开发的主要采油方法[3-4],是将高压高温饱和湿蒸汽,经由地面管线、井口和井筒传输注入油层,达到降低稠油黏度的目的[5]。为降低稠油注蒸汽热采过程中的热量损失,郎成山[6]等人提出了一种稠油热采蒸汽干度计算方法,并通过试验加以验证,理论计算与现场测量参数吻合良好,同时分析了埋藏深度、油层厚度、渗透率等油藏参数对确定合理蒸汽干度的影响。史明涛[7]等人运用数值模拟结合现场实际方法对胜利油田Z区块注汽干度进行优选,结果表明当出口注汽干度达到95%以上时,平均产油量可增加4~8 t/d。杨文波[8]建立了蒸汽压力梯度、干度梯度、温度梯度和热量的传递模型,并对胜利油田稠油注汽井注入蒸汽的物性参数进行计算。杨骁[9]通过数值分析方法研究了稠油热采井注汽干度对累计采油量和管壁温度等参数的影响,发现累计采油量随注汽干度增大而增大。上述研究表明,使用数值分析方法研究蒸汽热物性参数对地面管线输送过程中产生的热损失和压降的影响具有可行性。地面管线蒸汽输送的沿程干度分布对调节注蒸汽热采效率的重要因素[10],而上述研究大多侧重于稠油管道地下井筒及注汽井蒸汽干度分析。

本文建立了湿蒸汽在稠油热采水平地面管线内流动的热损失和压降耦合模型,通过微元法进行各节点管线蒸汽干度求解,进行线性拟合得到蒸汽干度沿程预测模型,分析了不同锅炉出口温度和压力、蒸汽流量等因素下管线沿程干度变化规律,并提出优化方案。

1 地面管线蒸汽热物性计算模型

地面管线内湿蒸汽流动一般为气液两相流,输送过程受诸多因素的影响,为简化工程问题,做出以下假设:(1)管道的横截面积不变;(2)气液两相流在水平管道中是一维稳态流动;(3)蒸汽和水均匀混合,流速相同,汽水混合物看作均匀流体。

建立湿蒸汽在地面管线内流动的热损失和压降耦合模型,以管线微元长度作为计算循环步长,如图1所示,上一微元的出口热物性作为下一微元的入口热物性,通过拟合节点干度得到预测模型。为降低计算量并保证计算精度,取管线微元长度为10 m。

图1 地面管线物理模型

1.1 管道外表面复合换热系数α

α=α1+α2

(1)

(2)

(3)

式中α1——管道外表面对流换热系数/W·(m2·℃)-1;

α2——管道外表面辐射换热系数/W·(m2·℃)-1;

vair——风速/m·s-1;

ε——保温管道表面黑度,取0.85;

twall——保温管道外表面温度/℃;

tair——空气温度/℃。

1.2 保温管道的传热系数K

(4)

式中d0——保温管道外径/m;

di——管道内径/m;

λ1——管道材料导热系数/W·(m2·℃)-1;

λ2——保温材料导热系数/W·(m2·℃)-1;

δ——保温层厚度/m。

1.3 管段散热量Φ

Φ=Kπd0L0(tpinjun-tair)

(5)

式中L0——管线微元长度/m;

tpinjun——管段流体进出口温度的平均值/℃。

1.4 管段焓值

(6)

103ΔP+hi

(7)

式中hi——管线微元入口焓值/kJ·kg-1;

hout——管线微元出口焓值/kJ·kg-1;

xi——入口条件下湿蒸汽的干度;

G——流量/t·h-1;

ΔP——管段压力损失/MPa;

xpinjun——管段平均干度。

1.5 管段压力损失ΔP

ΔP=ΔPm+ΔPjb

(8)

式中 ΔPm——管段沿程压力损失/MPa;

ΔPjb——管段局部压力损失/MPa。

(9)

(10)

(11)

(12)

式中φ——沿程阻力损失修正系数;

λ——管道摩擦阻力系数;

ω0——管段中流体的平均流速/m·s-1;

k——管道内壁绝对粗糙度/m。

(13)

式中ζ——局部阻力系数。

1.6 管段出口干度xout

(14)

1.7 湿饱和蒸汽热物性

湿蒸汽即为蒸汽湿饱和状态,因此湿蒸汽也常被称作湿饱和蒸汽。如图2(a)所示,饱和态时,饱和压力随着饱和温度的增加逐渐增大,其定量关系如式(15)

(15)

如图2(b)所示,不同饱和态时,湿蒸汽的焓值随着干度增大而线性增加;干度为0时,对应饱和水的焓值,干度为100%时,对应饱和蒸汽的焓值;饱和温度与饱和压力越高,湿蒸汽焓值增大速度随干度增加越快。

图2 湿饱和蒸汽热物性(a)饱和压力与饱和温度关系;(b)干度与焓值关系

2 计算结果与分析

2.1 模型验证

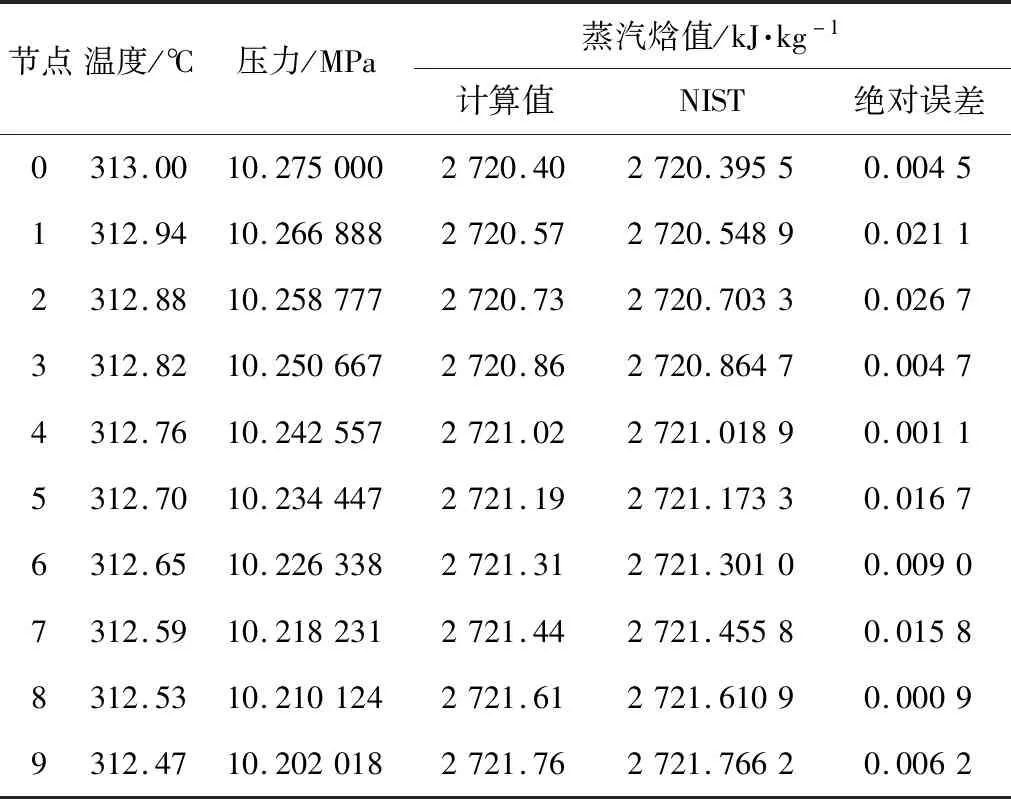

以某一炉一注地面水平直管为例,已知该水平管线的基础数据如下:空气温度10 ℃,风速3 m/s;注汽温度313 ℃,注汽压力10.275 MPa,注汽干度75%,注汽流量9.35 t/h。保温管道外径0.32 m,管道内径0.1 m,保温层厚度0.1 m;保温材料导热系数0.2 W/(m·℃),管道材料导热系数57 W/(m·℃);保温管道表面黑度0.85;管道内壁绝对粗糙度0.000 2 m;局部阻力系数0.2。计算该管线各节点压力、温度及蒸汽比焓沿程变化情况,并与NIST数据库相同温度和压力下蒸汽比焓进行了对比,如表1所示,分析可知,采用本文模型计算所得各节点的蒸汽焓值与NIST数据最大绝对误差在0.016 7 kJ/kg,说明本文模型地面管线蒸汽热物性计算模型具有可靠性。

2.2 不同因素对沿程干度的影响

通过计算三种锅炉出口蒸汽工况条件下的10个地面管线微元段的湿蒸汽干度沿程分布,并对其进行数据拟合,得到表2结果。分析可知,湿蒸汽的干度具有良好的线性关系,三种工况下的湿蒸汽计算值与拟合值相对误差均在10-6~10-5数量级,说明地面水平直管的湿蒸汽干度可进行线性预测,通过拟合不同工况下的湿蒸汽干度计算值可获得管线任意截面处的干度值。

湿蒸汽在地面管线流动时,因锅炉出口蒸汽工况、干度、注汽流量及局部阻力系数不同,引起输汽管路内各处的蒸汽干度不同,进而使热采井口处蒸汽干度发生变化。如图3可以看出,在同一地面管线位置:锅炉出口蒸汽工况不同,管路沿程干度变化各异,随着注汽温度与注汽压力的提高,管线沿程干度下降越快;在不同的注汽流量时,初始注汽流量越小,管段沿程干度下降愈快;局部阻力系数对管段沿程干度的变化影响较小,改变管段局部阻力系数分别为0.2、0.4、0.6,管段沿程干度变化微小;随着锅炉出口蒸汽干度的增大,管段初始蒸汽干度增加,不同初始蒸汽干度沿管线长度的增加,其下降速率基本一致,相比而言,锅炉出口蒸汽干度越小,管线沿程蒸汽干度下降越慢。

表1地面管线各节点蒸汽热物性参数

节点温度/℃压力/MPa蒸汽焓值/kJ·kg-1计算值NIST绝对误差0313.0010.2750002720.402720.39550.00451312.9410.2668882720.572720.54890.02112312.8810.2587772720.732720.70330.02673312.8210.2506672720.862720.86470.00474312.7610.2425572721.022721.01890.00115312.7010.2344472721.192721.17330.01676312.6510.2263382721.312721.30100.00907312.5910.2182312721.442721.45580.01588312.5310.2101242721.612721.61090.00099312.4710.2020182721.762721.76620.0062

图3 不同因素对沿程干度的影响(a)锅炉出口蒸汽工况;(b)注汽流量;(c)局部阻力系数;(d)锅炉出口蒸汽干度

3 结论

(1)建立了湿蒸汽在地面管线内流动的热损失和压降耦合模型,采用微元法计算得到管线初始阶段各节点的蒸汽干度,通过线性拟合可预测地面管线任意位置蒸汽干度值。

(2)为提高注汽井口蒸汽干度,在保证注汽锅炉正常运行和管线正常输送情况下,应降低初始注汽温度和压力,增加注汽流量,虽然初始蒸汽干度越高,管线沿程干度下降较快,但由于其初始干度基数大,在地面管线输送蒸汽至注汽井口位置的干度相对更高。

表2湿蒸汽沿程干度计算值与拟合值对比

313℃,10.275MPa328℃,12.53MPa343℃,15.159MPa管道长度/m湿蒸汽干度/[%]湿蒸汽干度/[%]湿蒸汽干度/[%]计算值/[%]拟合值/[%]误差/[%]计算值/[%]拟合值/[%]误差/[%]计算值/[%]拟合值/[%]误差/[%]07575075750757501074.89674.8978-0.0274.87374.8733-0.0174.84174.8414-0.012074.79374.7956-0.0374.74674.7466-0.00874.68274.6828-0.013074.69274.6934-0.0274.61974.6199-0.0174.52374.5242-0.024074.58974.5912-0.0374.49274.4932-0.0274.36474.3656-0.025074.48674.489-0.0474.36574.3665-0.0274.20674.207-0.016074.38674.3868-0.0174.23774.2398-0.0474.04774.0484-0.027074.28574.28460.0174.11174.1131-0.0373.88873.8898-0.028074.18274.1824-0.0173.98673.9864-0.0173.73173.7312-0.019074.0874.0802-0.0173.86273.85970.0373.57473.57260.0210073.98173.9780.0473.73773.7330.0573.41773.4140.04