某重型汽车前端牵引装置受力分析及验证

夏彦晓 庞建中 史全胜 文/图

概要:重型汽车在满载需应急牵引时,其牵引装置需要按照国标GB/T 28948-2012《商用车辆前端牵引装置》推荐的性能要求设计。本文通过测试、建模CAE 分析、再测试,研究了车辆在使用“柔性”牵引并满足标准的前提下,牵引车应选择合适的牵引速度,才能有效避免牵引装置失效。

关键词:前牵引装置; 牵引;速度

重型汽车在满载运输过程中,如突遇车辆自身发生失去动力、陷入泥潭等状况需要其他车辆应急牵引,或者其他车辆受困需要本车去应急牵引时[1],牵引装置结构合理、能够可靠地发挥牵引作用,对节约时间成本、减少维修成本具有重要意义。

根据商用车前端牵引装置国家标准GB/T 28948-2012《商用车辆前端牵引装置》要求,货车牵引装置能承受的最小静载荷为车辆最大允许总质量的1/2[2]。某些特殊情况下,被牵引车辆的货物无法卸载或者卸载货物困难,刚性装置不利于或不方便操作时,需直接在前端牵引装置上挂钢丝绳或者尼龙绳牵引。这种情况下,被牵引车辆的滚动阻力、坡度阻力相对较大,营救车辆在不同牵引速度下,对被牵引车辆前端牵引装置的瞬间冲击力不同。因此,只有可靠的牵引结构和限制牵引车辆的行驶速度,才可有效避免牵引装置的失效。

1 前部牵引装置受力分析

1.1 牵引模拟过程

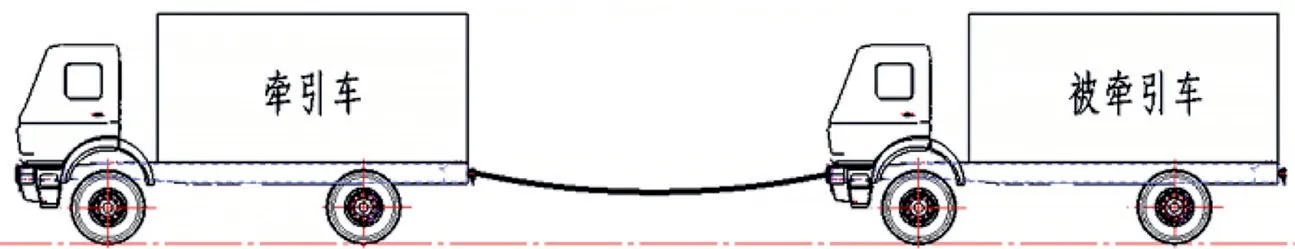

牵引车和被牵引车在水平沥青或混凝土路面,通过牵引绳进行牵引。牵引车从零以一定的加速度前进,当牵引绳拉直后,牵引绳的力传递到被牵引车的前牵引钩上,后车随前车行驶,在短期内牵引车和被牵引车达到同速,完成牵引动作(如图1所示)。

1.2 前端牵引装置理论力学分析

通过在某试验场的牵引试验,牵引车质量为35 000 kg,被牵引车质量为40 000 kg,现场测量多组牵引试验数据,牵引车行驶所用时间4 s,牵引车行驶距离约2.3 m,峰值拉力约为12.6 t,推算系统冲击的作用时间为0.15 s。

模拟运动过程:牵引车挂上牵引绳后,开始以一定的加速度前进,见式(1);在牵引绳开始受力到绷直的瞬间,运用动量守恒,近似推算出被牵引车辆在绳子绷直后的速度,见式(2);把被牵引车辆作为研究对象,利用冲量定律计算冲击值,见式(3)。

动力学计算模型:

式中:

V1—牵引绳绷直前牵引车速度;

S—牵引绳绷直前牵引车行驶距离;

a1—牵引绳绷直前牵引车加速度;

M1—牵引车质量(M1取35 000 kg);

M2—被牵引车质量(M2取40 000 kg);

V2—牵引绳绷直后被牵引车速度;

t—牵引绳绷直时间(或系统变形时间);

F—牵引绳瞬间作用力。

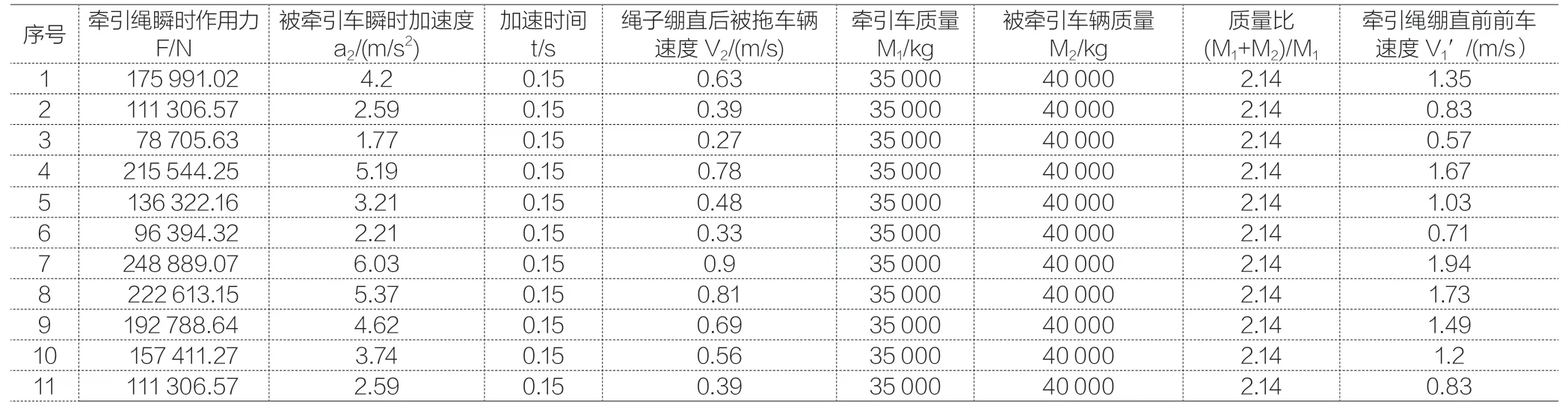

根据(1)、(2)、(3),分别取值,可得到表1 结果。

图1 牵引模拟过程示意图

表1 速度与力对应表

1.3 前端牵引装置的汽车理论力学分析

根据力的相互作用,F(牵引绳瞬间作用力)等于被牵引车辆的行驶阻力。通过被牵引车辆的行驶阻力来计算其加速度以及速度,反向验证理论力学计算结果的可信度。

汽车行驶总阻力公式如下:

式中:Ff为滚动阻力,Fw为空气阻力,Fi为坡度阻力,Fj为加速阻力。

1.3.1 滚动阻力

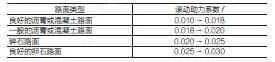

滚动阻力Ff=Wf=m2gf[3](f 按照一般的沥青路面取最大值0.02,见表2) (5)

表2 滚动阻力系数f 的数值

表3 汽车的空气阻力系数与迎风面积

1.3.2 空气阻力

式中:CD为空气阻力系数,见表3;

A 为迎风面积,被牵引车的迎风面积取4 m2;

μa为车辆相对空气速度,在6 级强风条件下,空气流动速度为10 m/s,故起步时,被牵引车辆相对空气的速度μa为10 m/s;

CD为货车的最大空气阻力系数,取值1.0。

代入式(6)得:Fw=1×4×102/21.15=18.9 N(相对其他阻力,Fw=18.9N,可忽略不计) 。

1.3.3 坡度阻力

Fi=Gsinɑ[3](G 为被牵引车的重力,ɑ为夹角) (7)

其中道路坡度是以坡高与底长之比来表示,即

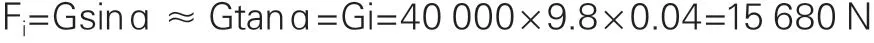

根据我国公路路线设计规范,高速公路平原微丘区最大坡度为3%,一级汽车专用公路平原微丘区最大坡度为4%,一般四级公路平原微丘区最大坡度为5%。所以,一般道路的坡度均较小,此时,sinɑ≈tanɑ= i 代入式(7)计算得:

表4 力与速度对应表

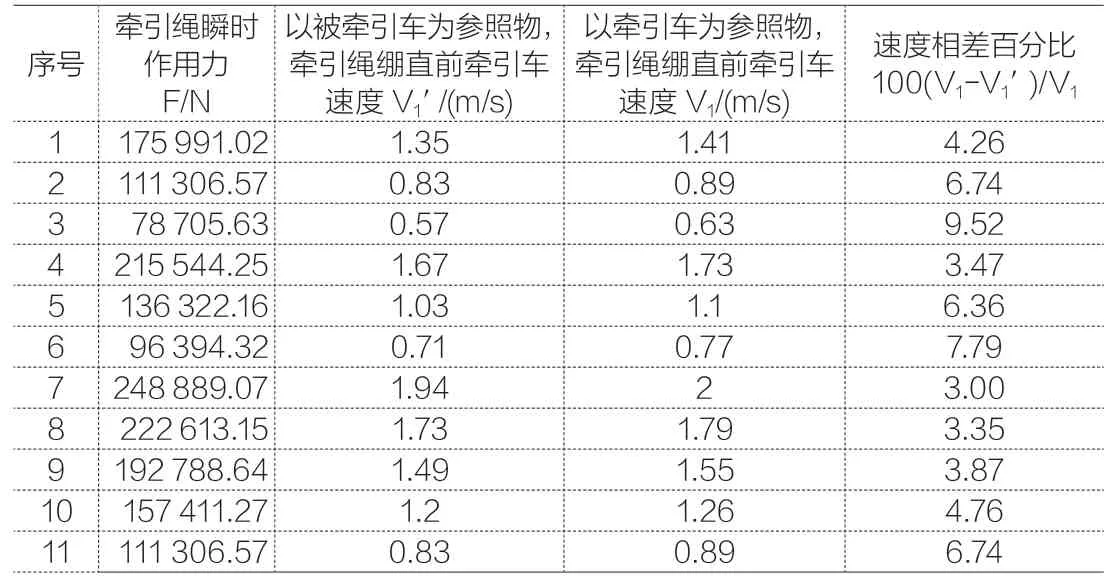

表5 速度相差百分比

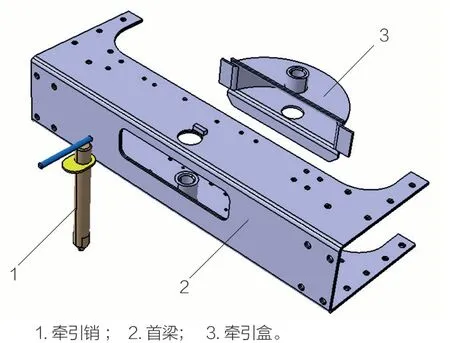

图2 前端牵引装置结构

(i 按照一级汽车专用公路平原微丘区最大坡度取值为4%)

1.3.4 加速阻力

Fj=ma2[3](m2为被牵引车质量40 000 kg,a2为启动时瞬时加速度) (8)

根据(2)、(3)、(4)、(5)、(6)、(7)、(8)计算结果,可得到表4 相关数据。

1.4 不同参照物下牵引车速度对比

以牵引车为参照物,设定行车距离以及加速度的情况下,计算出牵引绳绷直前牵引车速度为V1以及牵引绳瞬时作用力F;以被牵引车为参照物,设定相同的牵引绳瞬时作用力F 的情况下,计算出牵引绳绷直前牵引车速度为V1′,二者速度相差百分比见表5。

在不同参照物下,牵引绳绷直前牵引车速度相差百分比的平均值为5.4%,说明在试验推算的作用时间下,牵引绳绷直前牵引车的速度与牵引绳的瞬间作用力之间的关系可采信。

2 前端牵引装置CAE 仿真分析

2.1 某重型汽车前端牵引装置结构

某重型汽车的前端牵引装置,如图2 所示,由汽车牵引销1、首梁2、牵引盒3 组成。

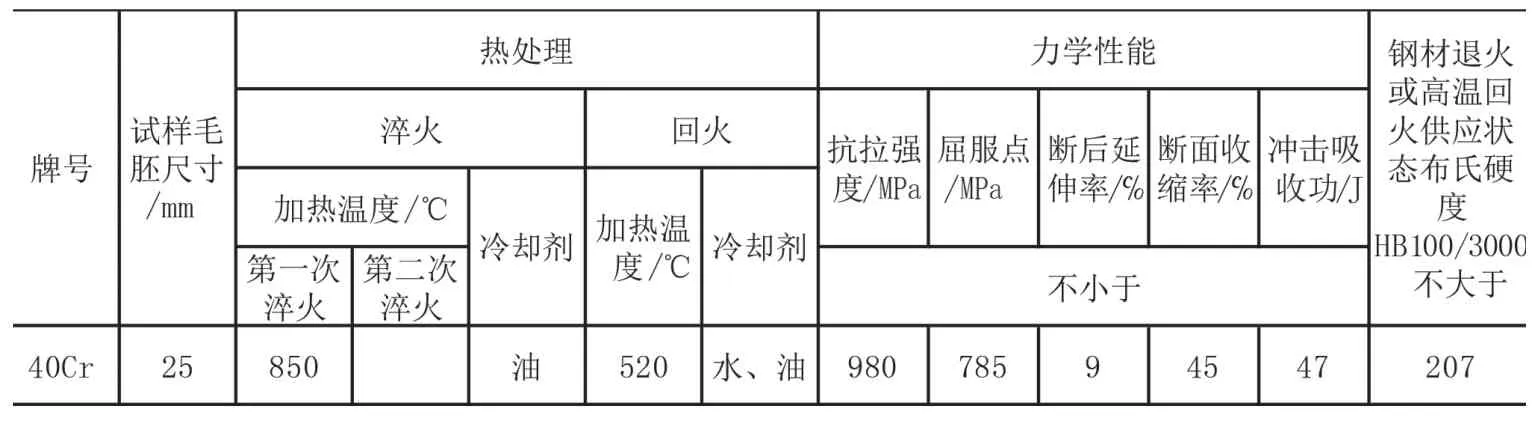

2.2 牵引销材料力学性能

根据实际使用情况,在使用该类型前端牵引装置时,牵引装置的牵引销相比其他部分较薄弱,故以牵引销为研究对象。牵引销的材料为40Cr,根据国标GB/T 3077 要求,经热处理后,其抗拉强度≥980 MPa,屈服强度≥785 MPa。表6 示出了牵引销力学性能。

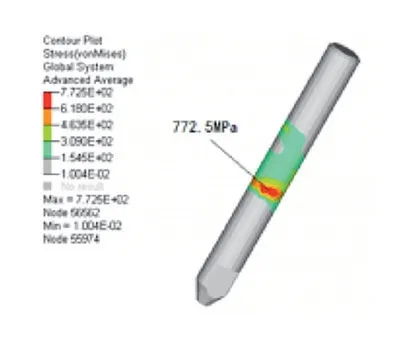

3.3 牵引销CAE 仿真分析

首先,建立完整车架的有限元模型,将前牵引装置与车架相连,车架尾端固定约束,根据实际使用工况,对牵引销逐步施加不同的载荷,直至载荷加载到22 t 时,牵引销部分区域所受的应力达到材料的屈服强度,满足被牵引车总质量40 t 的牵引要求,如图3 所示。

3 前端牵引销试验

3.1 设定试验条件

3.1.1 试验场地

试验场地为紧固平整的水平面[2]。

3.1.2 试验车辆质量

牵引车质量为35 000 kg,被牵引车辆质量40 000 kg(处于最大允许总质量状态)。

3.1.3 试验车辆固定

被牵引车辆刚性地固定在带牵引装置试验装备的试验场地上[2]。

表6 牵引销力学性能

图3 牵引销等效应力云图

3.1.4 试验程序

牵引车与被牵引车采用柔性连接牵引。

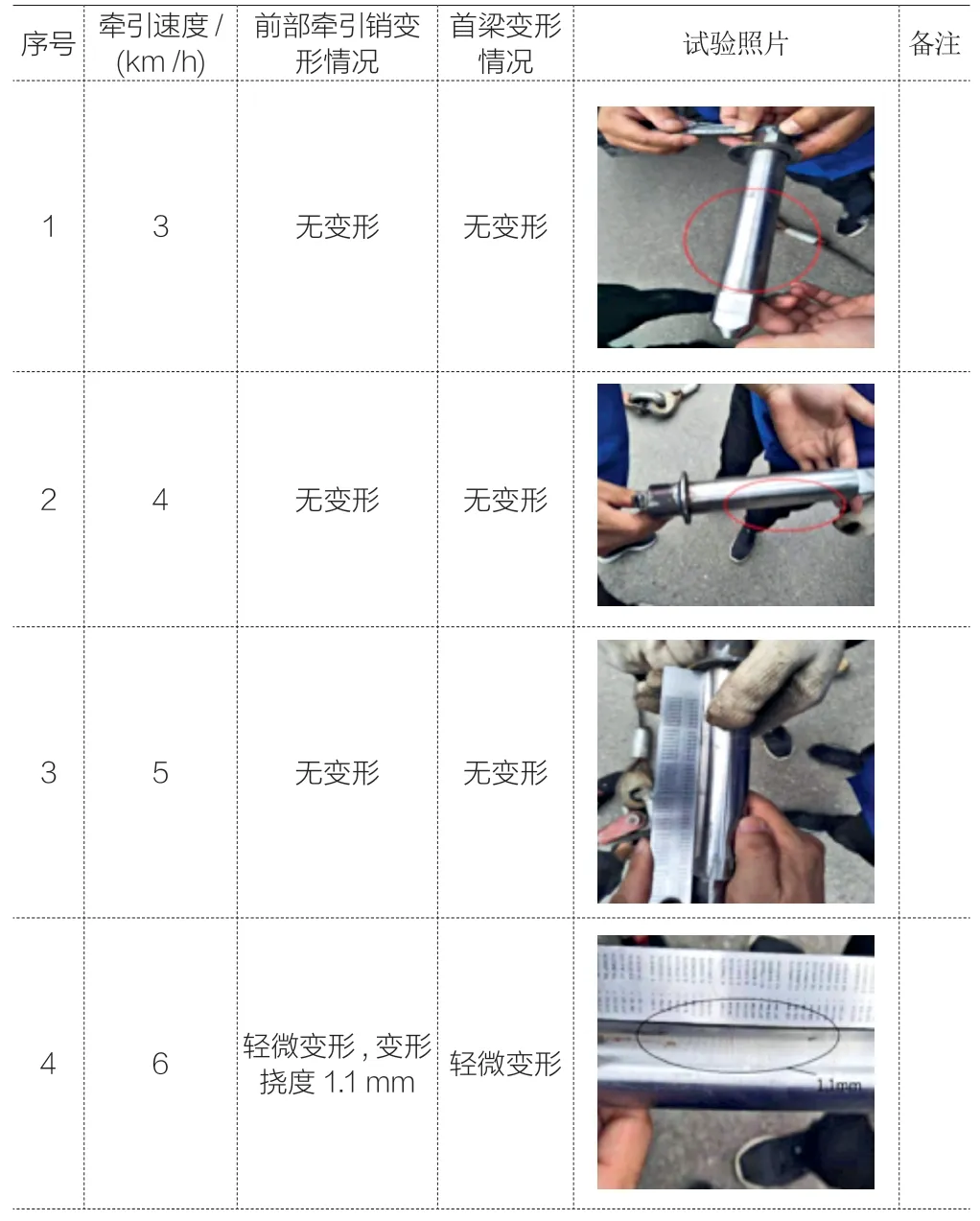

牵引车以2 km/h 的速度开始逐渐增加,直至被牵引车的牵引装置发生失效。

3.2 试验结果

牵引车以不同速度去拉被牵引车,得到的结果如表7 所示。

从试验结果来看,牵引车以6 km/h(1.67 m/s) 拖拽被牵引车时,牵引装置牵引销发生屈服变形,对比表5,此时的牵引销冲击力约为215 544 N;CAE 仿真分析,在22 t(22 000×9.8=215 600 N)拉力作用下,牵引销所受应力达到材料屈服强度。以上结果可见,CAE 仿真分析牵引销承受的最大拉力与试验测试结果基本相符。

4 试验总结

通过上述试验验证,采用软连接牵引满载车辆时,牵引车的牵引速度对被牵引车的牵引装置有直接影响,应该严格控制牵引车速度。所以,牵引重载车辆时,牵引装置在满足国家标准GB/T 28948-2012《商用车辆前端牵引装置》要求的基础上,需根据前后车辆牵引装置所能承受的最大拉力,选择合适的牵引速度,如此可有效避免牵引装置的失效。

表7 试验结果