成型方向对MgO-C质耐火材料性能的影响

戴晨晨,聂波华,陶春兰,徐晓辰,卢 杨,张静玉

(1.营口理工学院材料科学与工程系,营口 115014;2.辽宁富城耐火材料(集团)有限公司,营口 115103)

0 引 言

镁碳砖是一种以MgO和C为主要成分的碳复合耐火材料,被广泛用作炼钢转炉、电炉、钢包等窑炉工作层材料[1-2]。作为工作衬,镁碳砖被填充在炉壳内部,直接与高温钢水接触[3-4]。因其具有优良的耐高温、抗热震稳定性、耐钢渣侵蚀性[5-6],可大幅度提高炼钢窑炉的使用寿命和安全性能,为推动钢铁行业技术进步发挥重要作用[7-9]。因此,诸多耐火材料学者对镁碳砖性能开展大量研究工作,并取得了丰硕的成果。

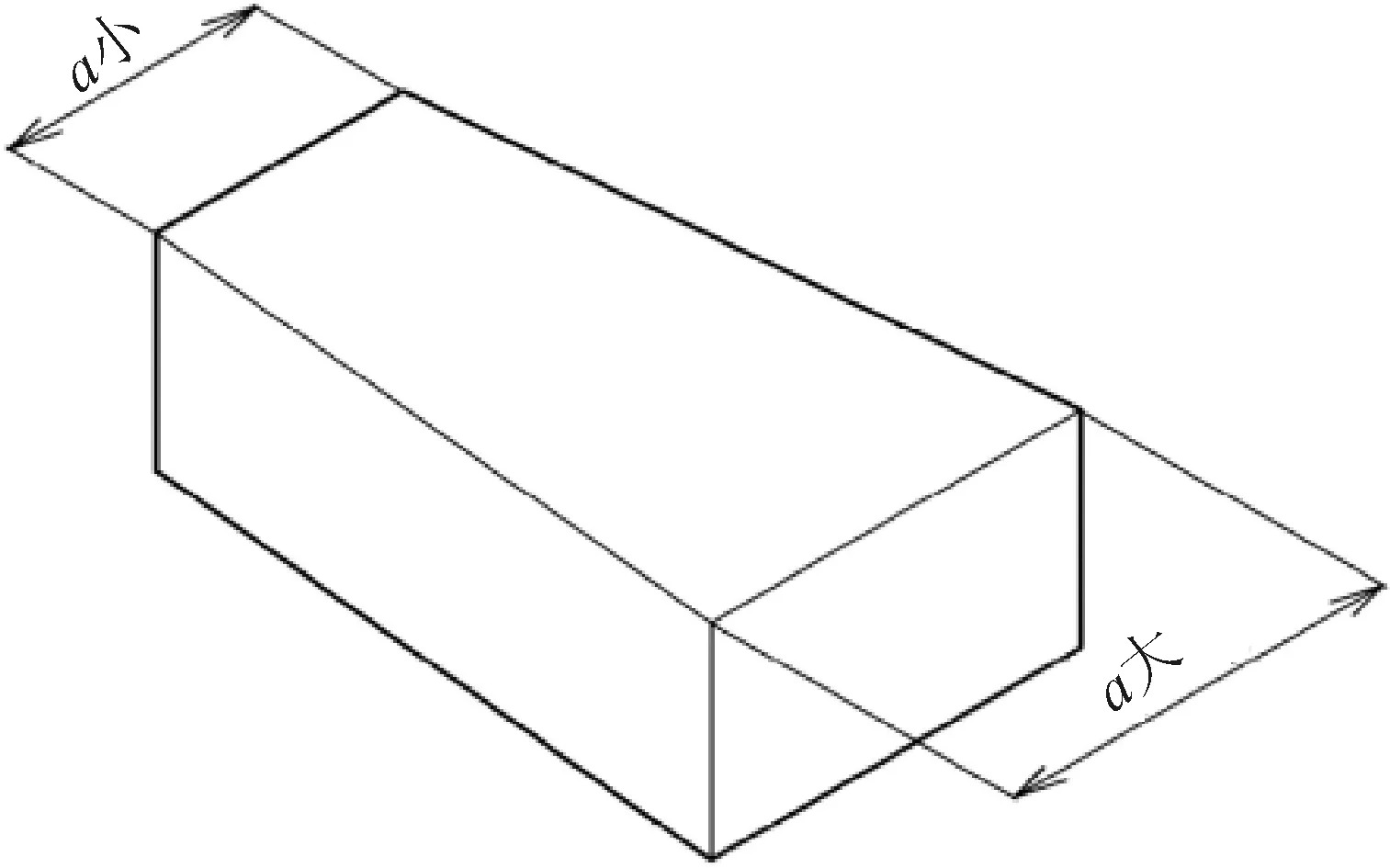

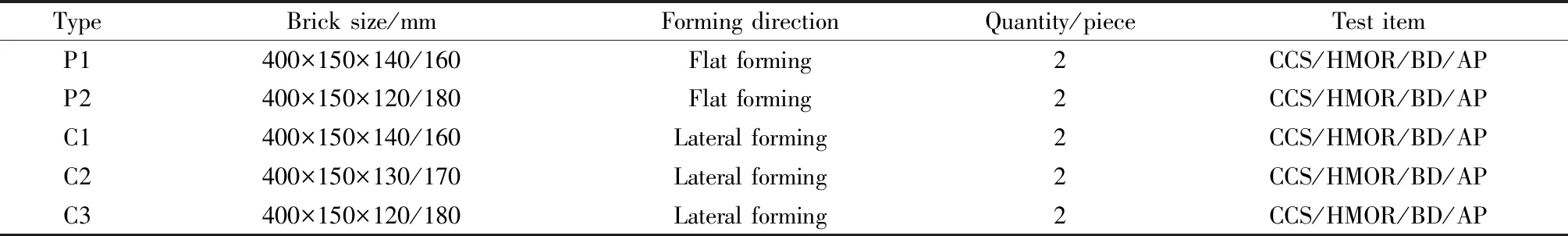

图1 楔形砖形状示意图Fig.1 Schematic diagram of wedge-shaped brick shape

炼钢窑炉工作层大多为辐射形环状砌体,由镁碳砖以楔形砖的形式砌筑而成,如转炉炉底、炉身,钢包包壁、渣线[10],电弧炉熔池、渣线、炉墙等部位。楔形砖[11]形状示意图如图1所示,是至少两个面为等腰梯形的六面体。等腰梯形的两底边长俗称大小头尺寸,大小头尺寸差称为稍度。如图1中的楔形砖大小头尺寸分别为a大、a小,其稍度为a大-a小。

按外观和供货状态来划分,镁碳砖属于定型制品,其生产工艺过程包括成型环节。镁碳砖的成型方法一般为半干法[12],通常选用摩擦压砖机、液压压砖机和等静压压砖机等成型设备。根据成型方向的选取差异,楔形镁碳砖分为平打平砌砖和侧打平砌砖两种。当镁碳砖的成型方向平行于砌筑层高方向时,大小头尺寸为模具的宽度尺寸,此时,它的稍度为模具两侧侧板稍度之和,称为平打平砌砖;当成型方向垂直于砌筑层高方向时,大小头尺寸为砖坯的厚度尺寸,稍度为模具上下底板稍度之和,称为侧打平砌砖。

如果采用侧打平砌法成型,对同一长度、同一砌筑层高尺寸、不同稍度的镁碳砖,只需要将底盖板设计成不同尺寸即可生产,相对于平打平砌砖而言,它具备模具成本低、组织生产便捷和更换模具快等优点,因此它受到镁碳砖生产厂家的青睐。但是,在使用过程中发现以下几点疑问,侧打平砌砖常常表现出在炉役中后期抗侵蚀能力快速下降的缺点,造成这一现象的原因是否与成型方向有关,以及侧打平砌法成型加压面为斜面,是否对镁碳砖砖坯的性能指标产生影响,针对上述问题的研究,在行业内还未见相关报导。而这事关产品性能的稳定性和炉役寿命,鉴于此,本文分别选用由平打平砌法和侧打平砌法生产的相同配方、相同砖型尺寸的镁碳砖为研究对象,探讨不同成型方向对镁碳砖性能影响的规律,为生产提供依据。

1 实 验

1.1 原料及试验方案

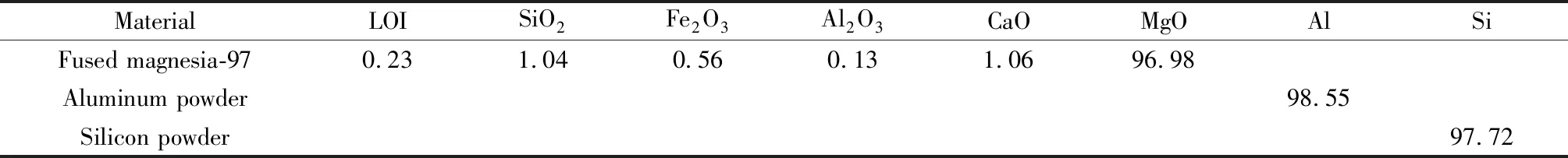

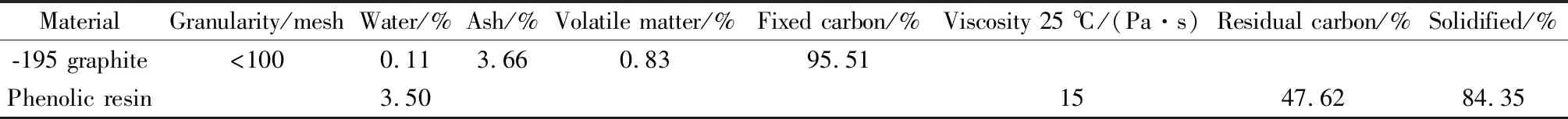

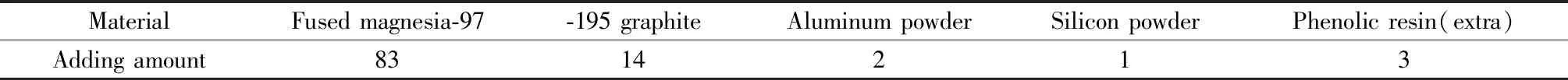

试验采用97级电熔镁砂和-195鳞片状石墨为主要原料,以热固性酚醛树脂为结合剂,添加Al粉和Si粉为抗氧化剂,在1 300 t摩擦压砖机上,采用相同的加压制度,分别以平打平砌法和侧打平砌法两种方式生产同一形状尺寸的砖坯,经180 ℃×20 h干燥处理后,按照规定的取样方法取样,进行性能检测。原料化学组成见表1和表2,镁碳砖试样配比见表3。

表1 主要原料化学组成Table 1 Chemical composition of main raw materials /%

表2 树脂和石墨的化学成分Table 2 Chemical composition of resin and graphite

表3 镁碳砖配比Table 3 Formula for magnesia-carbon bricks /%

1.2 试样制备及性能检测

按照表3比例配料后,经高速混炼机混合均匀,在1 300 t摩擦压砖机上采用相同的加压制度成型,试验砖型及数量见表4。

表4 试验砖型编号及数量Table 4 Type number and quantity of test bricks

砖坯成型后经180 ℃×20 h干燥处理得到成品,并根据试验检测项目进行试样制备,方法如下:

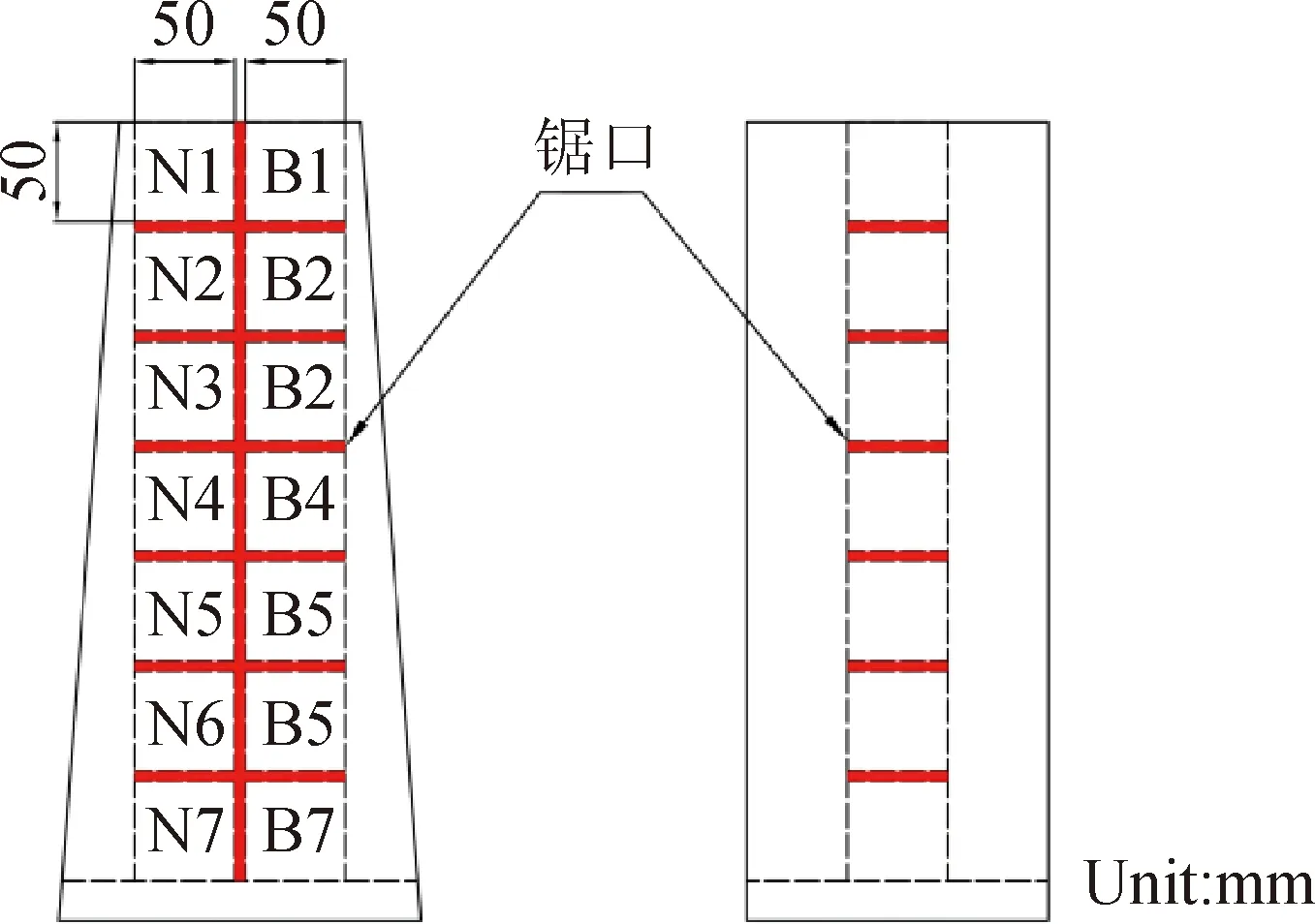

(1)常温耐压强度(CCS)、体积密度(BD)及显气孔率(AP)

取试样砖各1块,按照图2所示方法切取试样,从小头到大头依次编号N1~N7、B1~B7。其中N1~N7用于检测CCS,B1~B7用于检测BD及AP。如C1N1,表示C1试验砖依小头到大头的顺序切取的第一块试样,用于检测CCS。CCS、BD及AP检测分别按照GB/T 5072.2、GB/T 2997执行。

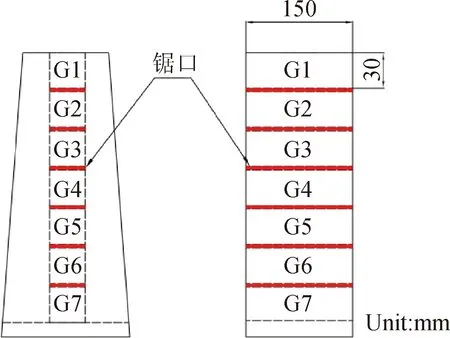

(2)高温抗折强度(HMOR)

取试样砖各1块,按照图3所示方法切取试样,从小头到大头依次编号G1~G7,用于检测HMOR。如C1G1,表示C1试验砖依小头到大头的顺序切取的第一块试样,用于检测HMOR。HMOR检测按照GB/T 3002方法进行,检测条件为埋碳气氛下,1 400 ℃×0.5 h。

图2 试样切取方法示意图Ⅰ

Fig.2 Schematic diagram of sample preparation Ⅰ

图3 试样切取方法示意图Ⅱ

Fig.3 Schematic diagram of sample preparation Ⅱ

2 结果与讨论

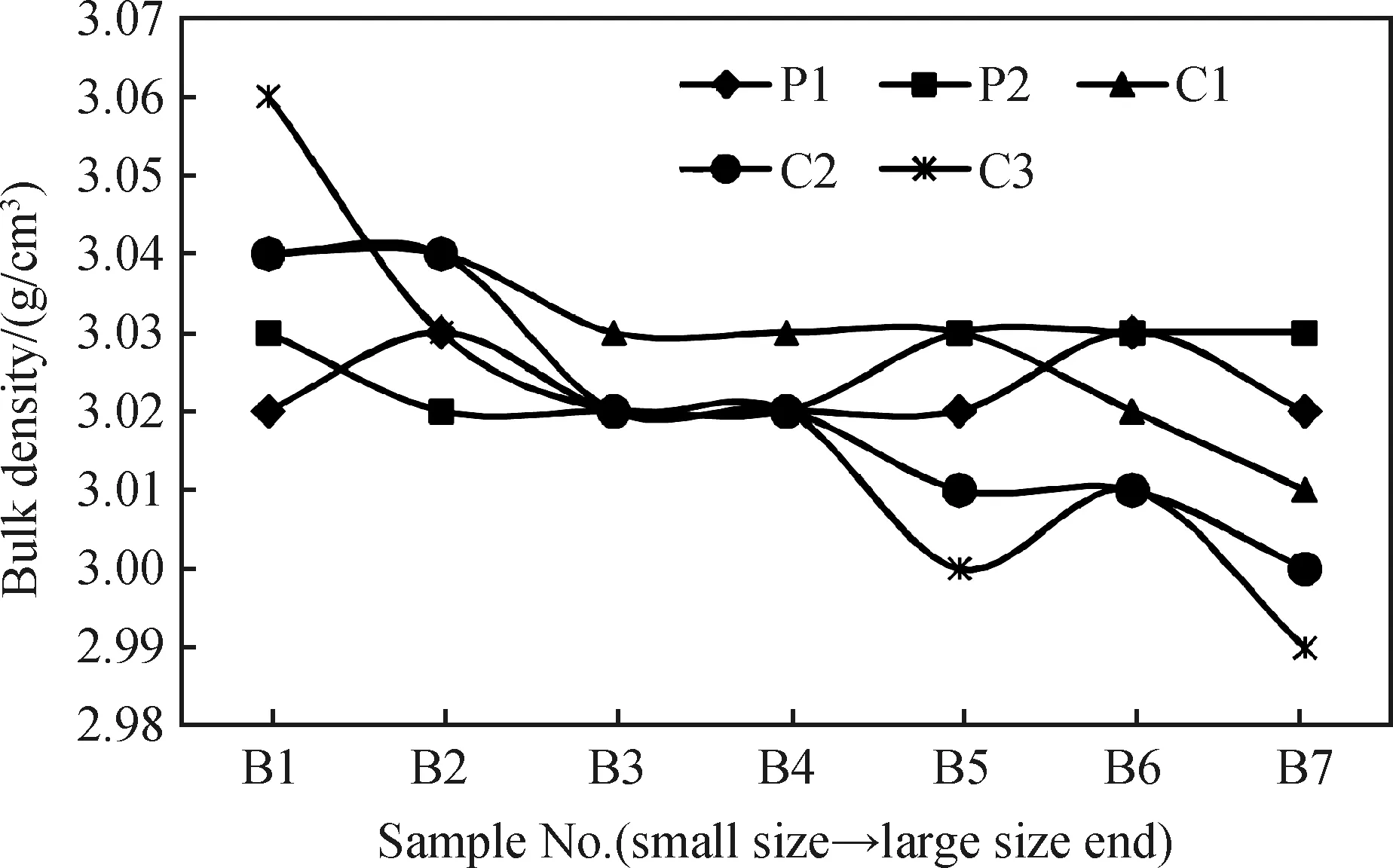

2.1 成型方向对镁碳砖体积密度及显气孔率的影响

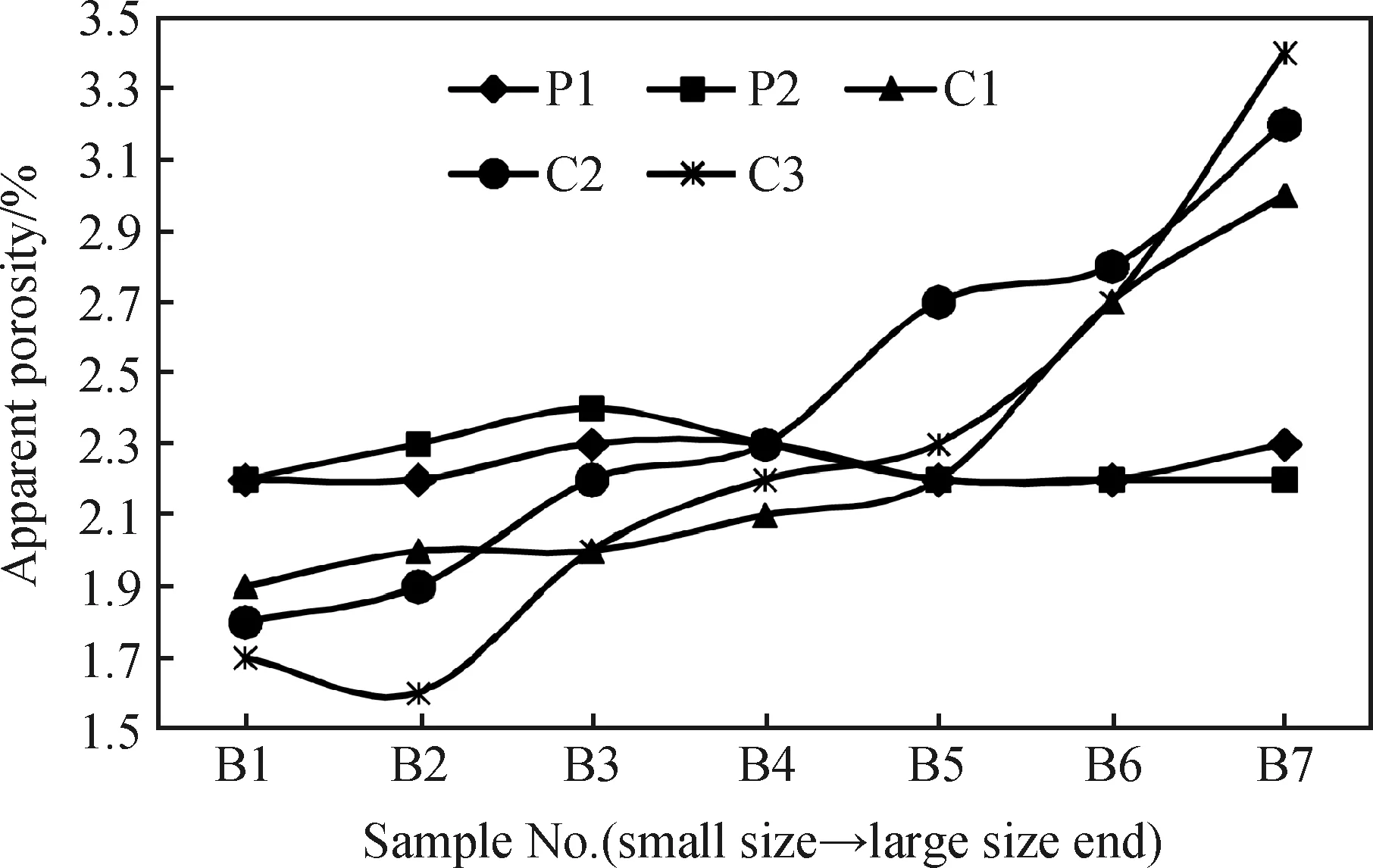

图4、图5示出了从平打平砌砖(P1、P2)和侧打平砌砖(C1、C2、C3)小头到大头,依次切取的各试样的体积密度和显气孔率检测结果。从图中可以看出,当平打平砌时,成型方向和砌筑层高方向一致,此时压制面为平面,镁碳砖的BD及AP从小头到大头基本不变。如P1的BD和AP平均值分别为3.02 g/cm3和2.24%,最大偏差分别为0.23%和2.61%,考虑试验误差,可认为P1的BD和AP变化很小。当侧打平砌时,成型方向和砌筑层高方向垂直,此时压制面为斜面,随着试样切取位置从小头到大头变化,镁碳砖的AP逐渐升高。因为BD主要由原料种类、颗粒大小及数量决定,表现出略有下降的趋势,降幅并没有AP增幅明显。

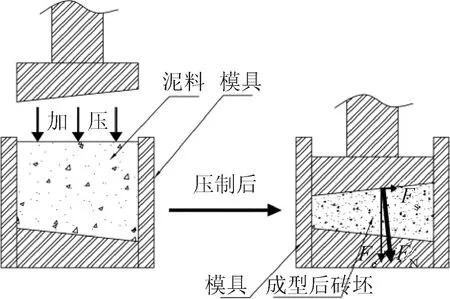

图6为侧打平砌砖成型时泥料被压制的过程示意图。从图可知,成型时一般采用“平铺”形式布料,即加压前模腔内泥料上表面为水平面,这主要受制于生产设备条件和生产组织管理。开始加压后,泥料中的颗粒在结合剂的润滑作用下会发生压缩迁移,细颗粒逐步填充在大颗粒堆积成的空隙内,泥料厚度随着压制过程的进行而逐渐变小,加压结束后,泥料的厚度减小值与其原始厚度之比称为成型过程的压缩比。从图6可见,侧打平砌砖成型用模具的底盖板厚度带有稍度,加压过程中的受力面始终为斜面,从小头到大头方向,泥料最终成型厚度逐渐变大,这使泥料在压制过程中的压缩比逐渐变小。压缩比变小,而模具又是刚性的,当小头端泥料致密化达到极限时,大头端泥料却没有被完全挤压,内部的空隙未完全填充。尽管模具对泥料的压制力可以分解成一个朝向大头的水平分力Fs,但因为泥料间较大的摩擦力损耗,颗粒在作用力下向大头方向迁移的位移十分有限。所以,采用侧打平砌法成型的砖坯就出现了从小头到大头方向上显气孔率逐渐升高的现象。

图4 各试样体积密度值

Fig.4 Bulk density of each sample

图5 各试样显气孔率值

Fig.5 Apparent porosity of each sample

图6 成型过程示意图Fig.6 Schematic diagram of forming process

由于平打平砌砖成型时,受压面始终为水平面,成型过程中,砖坯各部分的压缩比都一致,所以从小头到大头的方向依次取样检测时,显气孔率和体积密度并不发生变化。

2.2 成型方向对镁碳砖强度的影响

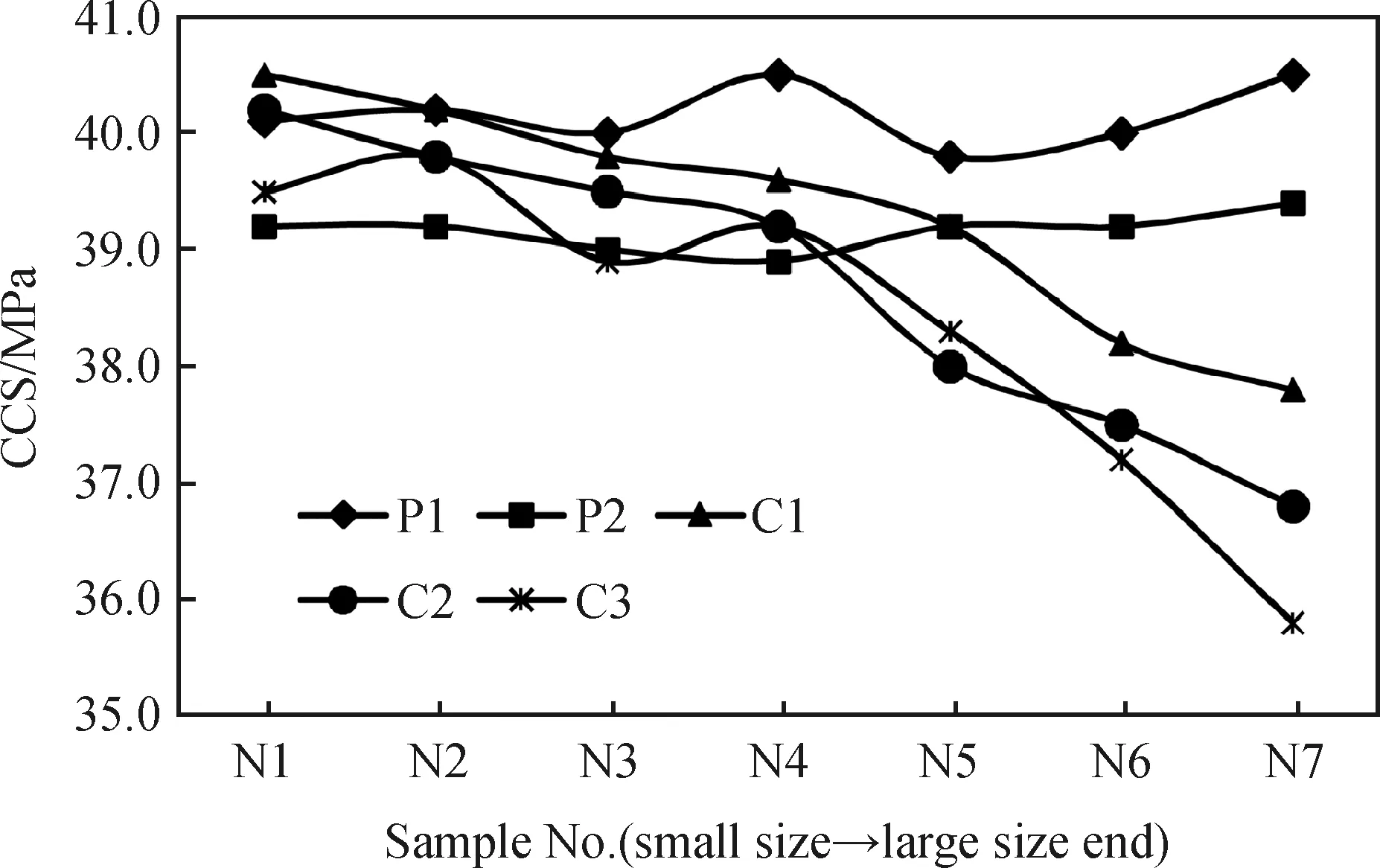

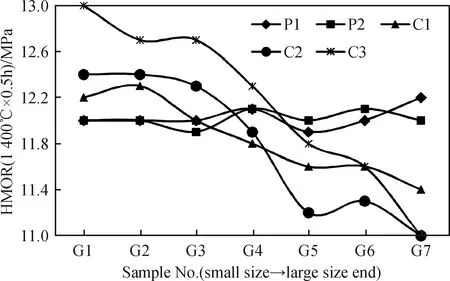

图7、图8示出了试样CCS和HMOR变化趋势。由图可知,P1、P2试验砖的各试样CCS平均值分别为40.2 MPa、39.2 MPa,最大偏差仅分别为1%、0.8%,HMOR平均值分别为12.03 MPa、12.01 MPa,最大偏差分别为1.1%、1%。检测结果波动小,且均在试验误差允许范围之内,因此,当成型方向与砌筑层高一致时,可认为镁碳砖从小头到大头的CCS和HMOR基本不变。

从图7、图8还可以看出,C1、C2、C3试验砖的各试样CCS和HMOR均表现出大幅度下降的趋势。如C3试验砖,小头处试样C3N1的CCS为39.5 MPa,而大头处C3N7试样却降至35.8 MPa,降幅约9.4%;小头处试样C3G1的HMOR为13 MPa,大头处试样C3G7检测为11 MPa,降幅高达15.4%。

图7 各试样常温耐压强度值

Fig.7 Cold crushing strength of each sample

图8 各试样高温抗折强度值

Fig.8 Hot modulus of rupture of each sample

发生上述现象同样是因为侧打平砌法成型时加压面为斜面,沿小头到大头方向上泥料的压缩比逐渐下降,气孔率不断升高造成的。即越接近于大头的试样,单位受力面上的气孔数量越多,能够抵抗外力破坏的有效支撑面越少,强度就越低。而采用平打平砌法成型时,泥料不存在压缩比下降,所以P1、P2试验砖在此方向上强度基本保持不变。

2.3 侧打平砌的稍度对镁碳砖性能的影响

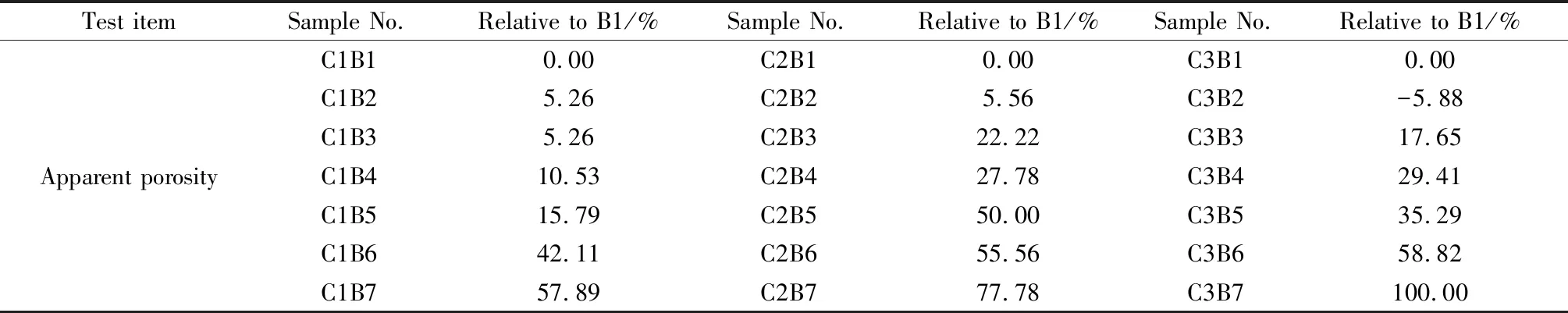

表5示出了C1、C2、C3从小头到大头的显气孔率增幅变化情况。由表可知,从小头到大头方向,试样的AP均升高,而制样规则及相邻试样取样间距一致,那么它们的AP升高幅度和增速大小顺序为:C1 表5 各试样显气孔率变化Table 5 Changes of apparent porosity of each sample 据前文可知,侧打平砌楔形砖C1、C2和C3的稍度分别为20 mm、40 mm和60 mm。综上所述,侧打平砌砖稍度对其从小头到大头的性能变化影响较大,随稍度增加,其AP上升及BD、CCS和HMOR下降均大幅度增加。这是因为,稍度越大,成型时泥料的压缩比降速越大,使大头处泥料密实度和小头处相差甚远。 另外,结合图2~图8及表5可知,侧打平砌砖的性能大约在4号取样位置(中间部位)以后才发生较大的变化,而1~3号性能检测结果变化不大。产生这一现象的原因可能是,在成型时,泥料被模具的斜形盖板挤压,挤压力有一个朝向大头的水平分力Fs(见图6),可以将泥料颗粒推向大头方向,但因为颗粒与颗粒间、泥料与模具壁间存在着较大的摩擦力,这种水平分力超过中间部位后,效能非常小。而小头到中间部位,因为对压缩比降低有一定补偿,所以镁碳砖性能变化较小。这也正是侧打平砌砖,在使用过程中常常表现出炉役中后期抗侵蚀能力快速下降的原因。 (1)当成型方向为砌筑层高方向时,即平打平砌砖,其性能指标并不沿着小头到大头方向发生明显变化,而表现为致密性分布均匀、性能稳定的优点。 (2)当成型方向垂直于砌筑层高方向时,即侧打平砌砖,因泥料存在压缩比变化,其显气孔率沿着小头到大头方向逐渐增大,而体积密度、常温耐压强度、高温抗折强度却不断降低,并会随着侧打平砌砖的稍度增大而愈加明显。 (3)采用侧打平砌法成型时,受成型压力的水平分力影响,砖体从小头到中间部位的性能下降幅度并不大,从中间部位至大头部位才表现出性能大幅度下降的规律。这也是侧打平砌镁碳砖在炉役中后期抗侵蚀能力大幅度下降的原因。 (4)尽管侧打平砌法具有模具成本低、便于组织生产的优势,但因采用其生产楔形镁碳砖时,砖体致密度分布不均匀,导致性能不稳定,最终会影响镁碳砖的使用寿命。因此,生产楔形镁碳砖的成型方向平行于砌筑层高方向,即采用平打平砌法是比较合理的。

3 结 论