射频等离子体飞行熔化制备石英玻璃微球研究

王广雷,谢 俊,2,蔡 棋,谷洛兵,徐 凯,韩建军

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070; 2.海南大学南海海洋资源利用国家重点实验室,海口 570228)

0 引 言

等离子体有着广泛的用途[1-2],包括陶瓷材料加工、超细粉制备、球化粉体、化学气相镀膜、离心雾化喷涂、提纯以及废弃物的处理等[3-6]。目前大多数玻璃是由典型的西门子型熔窑在空气中以重油或天然气为燃料而制备的,因为其可以大规模、连续性地熔制玻璃,这种类型的熔炉已经使用了140多年[7],但其对化石原料的大量消耗以及较低的热效率和温室气体的排放等对环境产生了较大的负面影响。目前,研究人员在提高能源效率和延长炉子寿命方面已进行了许多改进,例如通过使用更高效的燃烧器和更多的绝缘材料,改进炉子设计以及使用氧气代替空气[8-9]。然而,这些改进并未改变基础技术,因此它们对节能和减少排放的影响是有限的。等离子体有着独特的优点,其能量密度高、化学反应活性好、能够快速地产生与熄灭且热焓高[10]。然而将等离子体熔制技术用于玻璃原料熔化方面的报道却很少。Yao等[11-13]采用射频(RF)等离子体对12相交流电弧与氧气燃烧炉的结合进行了研究;丁奇亮等[14]采用以直流电弧等离子体作为高温热源,对玻璃原料进行熔化性能研究;本文采用射频等离子体对SiO2原料进行熔化,研究了不同原料粒径、进料速率、分散气体流量对SiO2原料在飞行熔化中熔化行为的影响。同时还采用了不同的分析方法对样品的玻璃化程度、形貌、粒度分布进行了表征。

1 实 验

1.1 实验原料及设备

图1 感应等离子体喷枪Fig.1 Induction plasma torch

图1是研究用感应等离子体喷枪即发生器,发生器采用水冷,气体分配头位于放电腔的上游,允许在等离子体喷枪引入载气、中心气体以及保护气体这三种不同的气流。保护气体控制在非常接近等离子体闭合陶瓷管处,其作用是产生保护边界层,以降低从等离子体到陶瓷闭合管中的热流量。中心气体沿着切线方向引入放电腔,其作用是保持等离子体的稳定性。载气即粉末运输气体,其作用是运输原料通过粉末注入探头,载气流量越大,原料流动速率越快,在等离子体火焰内停留的时间越短。在等离子体喷枪内探头尖端的位置是至关重要的,因为其影响注入气体的轨迹以及熔化粒子相应的电势。Dai等[15]研究表明,探头尖端处于感应线圈中心位置的中间部位时,能够获得最好的实验效果。

实验原料为二氧化硅,使用150~400目筛子分别筛选出粒径范围分别在38~54 μm、54~74 μm、74~94 μm的三种类型原料颗粒。

1.2 表 征

采用超景深三维显微成像观察分析样品的成球率,D8 Advance型X射线衍射仪(XRD)分析样品的物相组成,JSM-750型场发射扫描电子显微镜(SEM)观察样品的形貌,STA449F3型综合热分析仪(TG-DSC)分析样品的质量变化和气体变化,Mastersizer2000型激光粒度分析仪分析样品的粒径。

2 结果与讨论

2.1 进料速率对石英玻璃微球球化率的影响

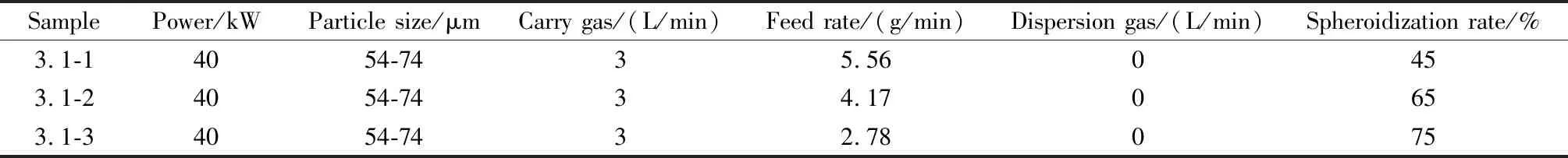

为研究石英玻璃原料的进料速率对玻璃微球球化率的影响,选用粒径范围为54~74 μm的二氧化硅原料,其他实验参数相同条件下控制不同进料速率进行对比实验。表1为相关实验参数,图2为不同进料速率下所得样品的200倍超景深图像。

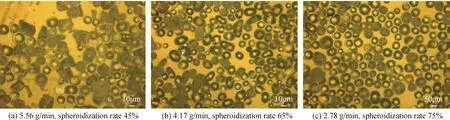

表1 实验参数及球化率Table 1 Experiment parameters and spheroidization rate

由图2可知,石英玻璃微球的球化率随着进料速率的减小而逐渐升高,这是因为进料速率越小,原料颗粒在等离子火焰中流动的速度越小,停留时间越长,火焰向原料颗粒传递的能量越多,使得反应更加完全,从而有了更好的球化效果,得到球形度较好的石英玻璃微球。

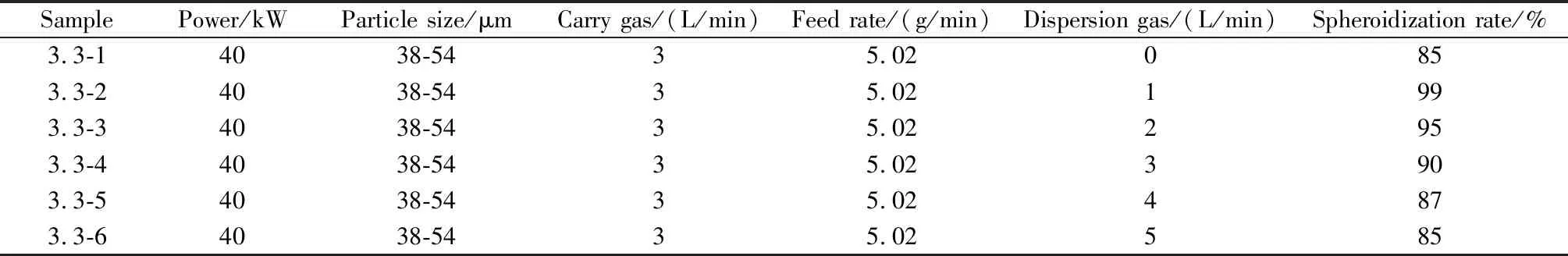

2.2 原料粒径对石英玻璃微球球化率的影响

为研究石英原料的粒径大小对玻璃微球球化率的影响,选用粒径范围分别为38~54 μm、54~74 μm、74~94 μm的三组原料,在其他实验参数相同的条件下进行了对比实验。表2为相关实验参数,图3为超景深显微图像。

图2 不同进料速率下石英玻璃微球超景深显微图像

Fig.2 Super depth of field micrograph of quartz glass microsphere at different feed rate

表2 实验参数及球化率

Table 2 Experiment parameters and spheroidization rate

SamplePower/kWParticle size/μmCarry gas/(L/min)Feed rate/(g/min)Dispersion gas/(L/min)Spheroidization rate/%3.2-14074-9434.170503.2-24054-7434.170653.2-34038-5434.17085

图3 不同原料粒径下石英玻璃微球超景深显微图像

Fig.3 Super depth of field micrograph of quartz glass microsphere with different particle sizes

由图3可知,随着原料粒径的减小,石英玻璃微球的球化率逐渐升高,粒径在38~54 μm的颗粒被加热球化的程度最好。54~74 μm球化后的部分颗粒只是棱角部分变得光滑,整体仍未加热熔融成为球形;粒径在74~94 μm范围的颗粒甚至出现部分未被加热的原料颗粒,这是因为一方面粒径较大颗粒相比较小颗粒完全熔融为球形所需吸收能量较多,在相同的加热时间里,即使吸收相同的能量,被熔融程度的不同导致球化率有了较大差异。另一方面,粒径较小的原料颗粒在加热时与等离子火焰的接触面积更大,可以从火焰中吸收较多的能量。

2.3 分散气体对石英玻璃球化率的影响

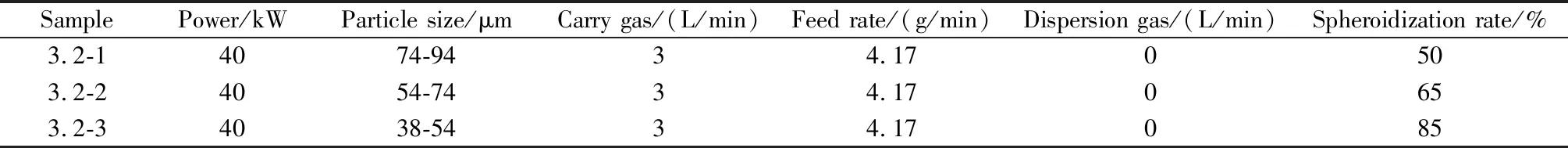

为研究等离子体系统的分散气体对玻璃微球球化率的影响,其他实验参数相同,将分散气体从0 L/min增加至5 L/min分别进行了6组对比实验。表3为相关实验参数,图4为超景深显微图像。

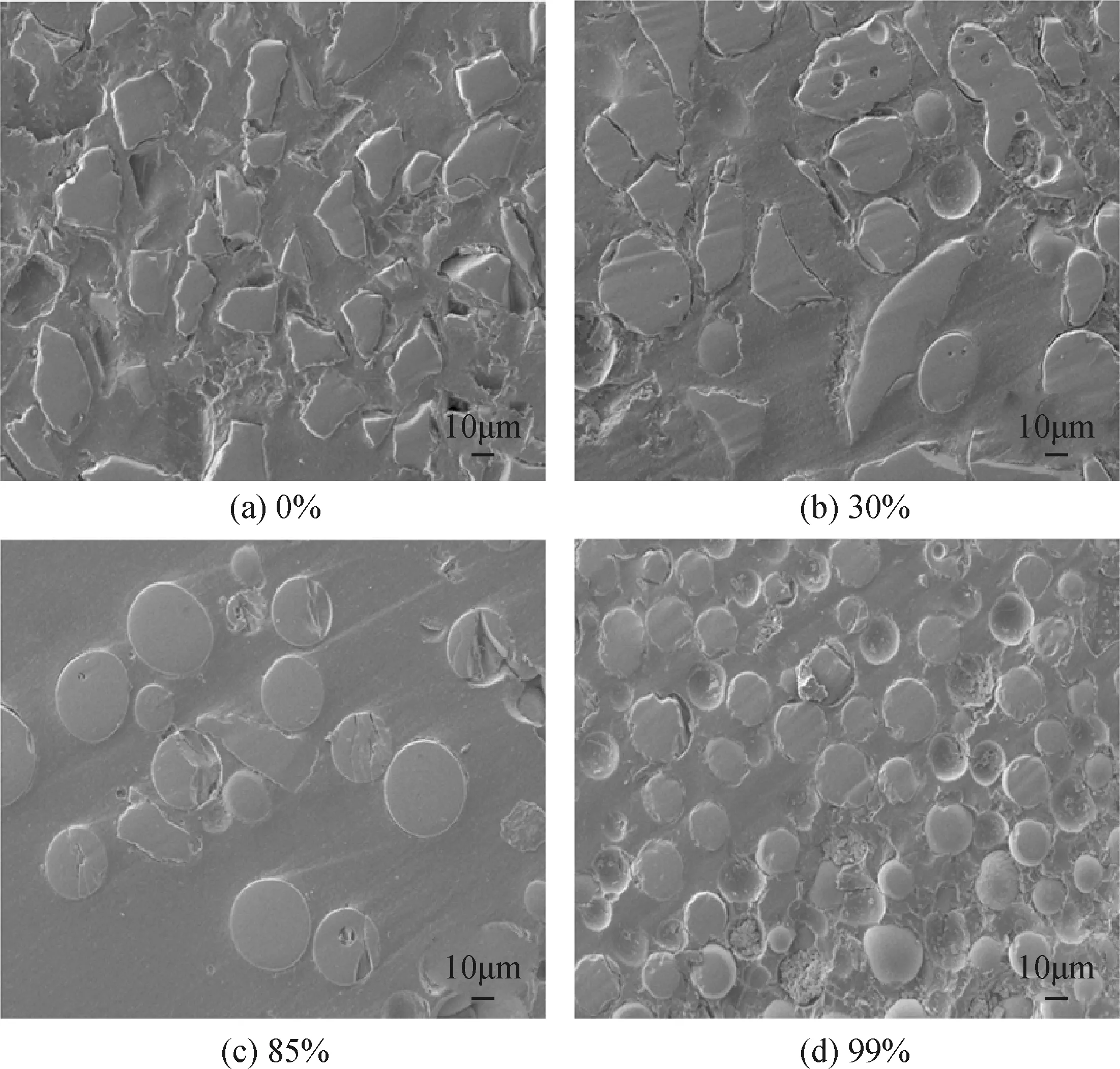

表3 实验参数及球化率Table 3 Experiment parameters and spheroidization rate

图4 不同分散气体值下石英玻璃微球超景深显微图像

Fig.4 Super depth of field micrograph of quartz glass microsphere under different values of dispersed gas

由图4可知,未加入分散气体时,熔融后的石英玻璃微球出现粘结现象,导致颗粒尺寸的异常增大,且有部分颗粒未得到充分加热,仍表现原料颗粒特征。加入1 L/min的分散气体后,石英玻璃微球的球化率提升达到99%,颗粒之间的粘结现象消失,原料颗粒均得到充分加热熔融成为球形。但分散气体由1 L/min增加至5 L/min时,石英玻璃微球的球化率略有下降,但仍保持在85%以上。这是因为二氧化硅原料的熔化与等离子体火焰的能量和原料在等离子体火焰中的停留时间有关,分散气体的作用是使原料保持一定的离散程度,避免出现原料团聚、粘结从而影响二氧化硅原料的熔化,并不改变等离子体火焰的总能量和原料在等离子体火焰中的停留时间,在分散气体为1 L/min时,原料的离散程度较好,石英玻璃微球的球化率较高,达到99%,继续增大分散气体的流量对石英玻璃的球化率影响较小。

3 表征与分析

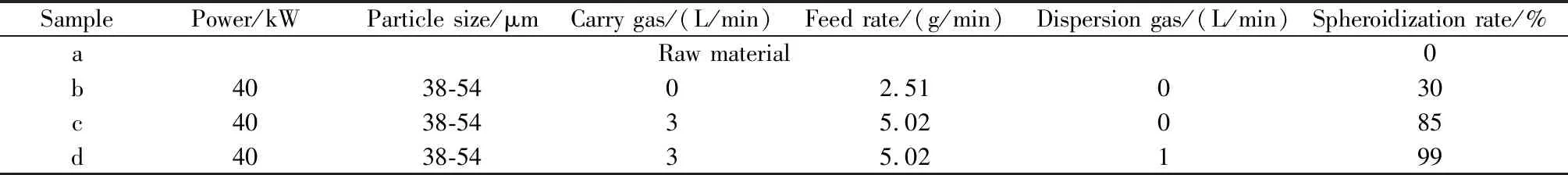

选择石英原料(a样品)和球化率为30%(b样品)、85%(c样品)、99%(d样品)的四组样品,通过粒度分布、扫描电镜(SEM)、X射线衍射(XRD)、综合热分析(TG-DSC)来表征与分析不同球化率的石英玻璃微球。表4为四组样品的实验参数,图5为四组样品的超景深显微图像,图6是不同球化率样品粒径分布图。

表4 实验参数及球化率Table 4 Experiment parameters and spheroidization rate

3.1 石英玻璃微球粒径分析

由图6可知,对于粒径范围为38~54 μm的石英原料,球化程度较低,球化率仅为30%时,样品的平均粒径增大,且粒径分布范围变宽,这是由于反应不完全,颗粒内部气体无法得到充分释放,同时部分颗粒之间由于分散性较差,被加热熔融时会发生粘结现象,从而导致平均粒径的增加。球化率为85%时,样品的平均粒径变小,且粒径分布范围逐渐变窄,与原料的粒径基本一致;球化率为99%时,平均粒径变小,且粒径分布范围变窄,相较于原料的粒径分布范围更窄,这是由于样品反应更加充分,颗粒内部气体被充分释放,而且由于适量分散气体的加入,使颗粒在被加热时有了更好的分散性,避免了粘结现象的发生,样品更加致密,所以平均粒径逐渐减小。

图5 不同球化率石英玻璃微球超景深显微图像

Fig.5 Super depth of field micrograph of quartz glass microspheres with different spheroidization rate

图6 不同球化率样品粒径分布图

Fig.6 Particle size distribution of samples with different spheroidization rate

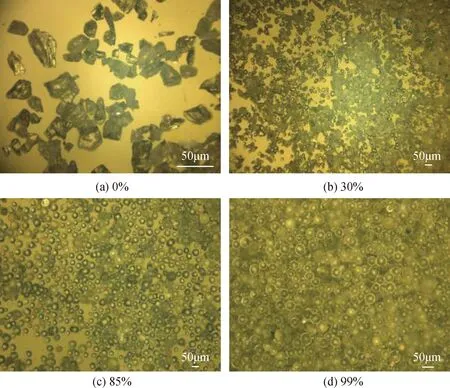

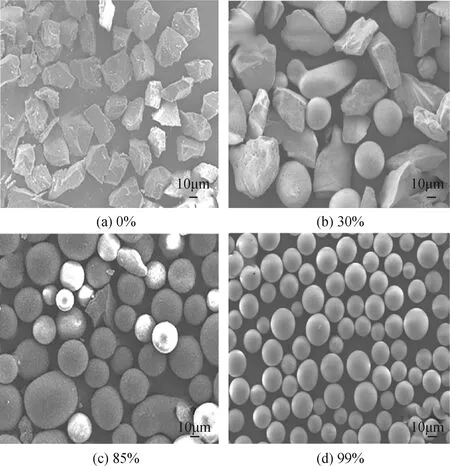

3.2 石英玻璃微球的SEM分析

图7是不同球化率石英玻璃微球的SEM照片,图8是不同球化率石英玻璃微球断面的SEM照片。从图中可以看出,未被加热的石英原料颗粒为角质原料,呈不规则形状,颗粒边缘处有较多棱角。经射频等离子体火焰加热后,颗粒边缘处棱角消失,表面变得光滑,但球化率较低的颗粒由于加热不充分,会出现颗粒表面部分熔化,另一部分仍然呈现原料颗粒特征的现象,部分颗粒虽然整体被全部加热,但由于加热时间较短,无法充分熔融冷却而呈现出椭球型。随着球化率的提高,未被加热的颗粒逐渐消失,颗粒球形度逐渐提高且表面光滑程度逐渐增加,当球化率达到接近100%时,得到的石英玻璃微球无棱角,颗粒大小均匀一致,且球形度均接近1,基本无椭球型颗粒出现。这是因为随着球化率的提高,石英原料颗粒被更加充分的加热且颗粒在火焰中的停留时间足够长以保证了颗粒得到足够的熔融效果。分散气体的加入使原料颗粒在火焰中有了很好的分散效果,这样不仅保证了原料颗粒可以被更充分加热,而且也避免了颗粒之间在加热熔融时发生粘结现象,提高了球化质量。

图7 不同球化率石英玻璃微球SEM照片

Fig.7 SEM images of quartz glass microspheres with different spheroidization rate

图8 不同球化率石英玻璃微球断面SEM照片

Fig.8 SEM images of quartz glass microspheres fracture with different spheroidization rate

3.3 石英玻璃微球的XRD分析

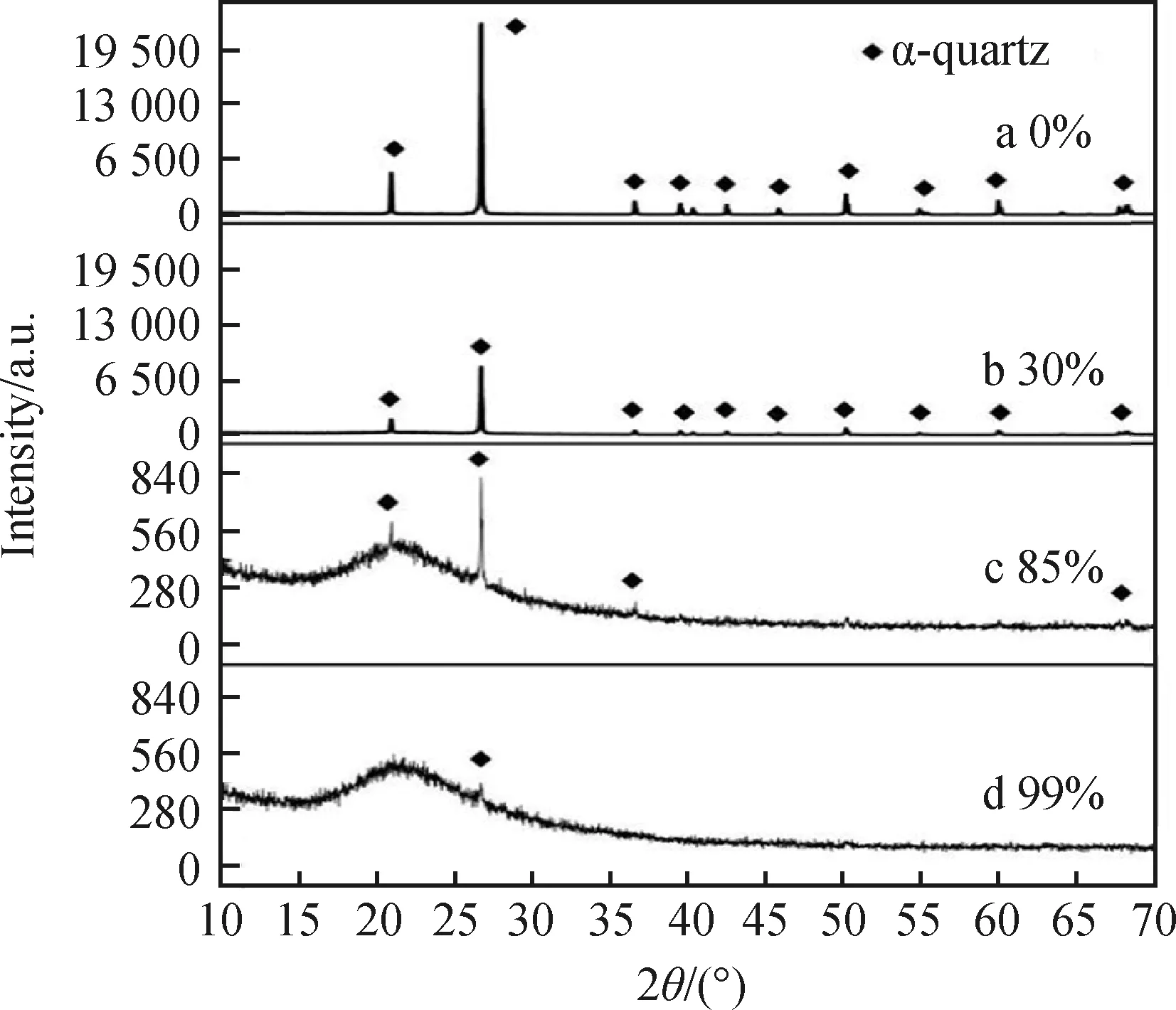

图9不同球化率石英玻璃微球XRD谱Fig.9 XRD patterns of quartz glass microspheres with different spheroidization rate

图9是不同球化率石英玻璃微球的XRD谱。从图中可以看出,经等离子体熔化后,随着石英玻璃微球球化率的提高,SiO2衍射峰数量减少,强度降低,特别是SiO2主晶面(100)和(101)面。球化率为99%的d衍射图谱中α-石英的特征衍射峰完全消失,同时也得到最大范围的弥散衍射峰,说明石英原料已被完全玻璃化,成为均质石英玻璃微球。

3.4 石英玻璃微球的TG-DSC分析

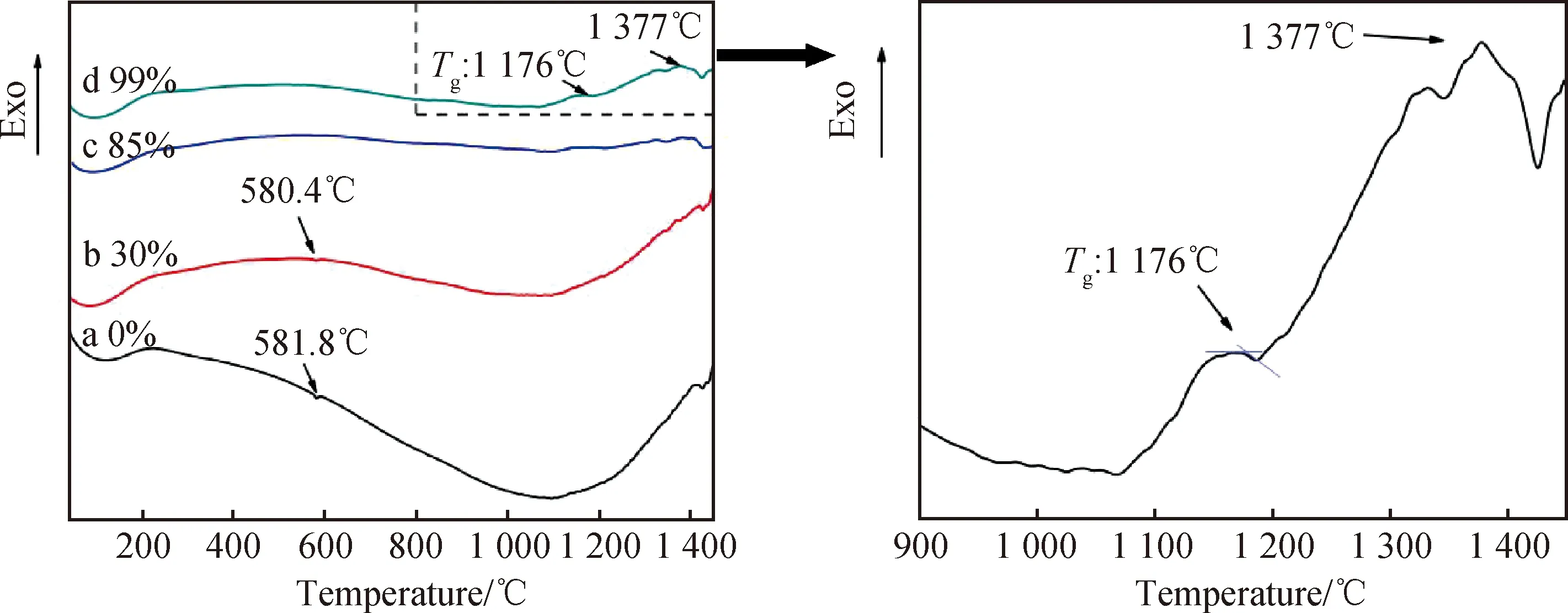

图10是不同球化率石英玻璃微球的TG-DSC曲线。从图中可以看出,石英原料以及球化率为30%的样品在580 ℃左右均出现了吸热峰,这种吸热峰是由于α-石英向β-石英转变吸热导致的,而球化率达到85%和99%的样品在580 ℃附近并未出现吸热峰,说明随着球化率的升高,石英玻璃微球中的α-石英晶体含量逐渐降低直至完全消失,全部转变为非晶相,这与XRD的检测结果是一致的。同时球化率为99%(完全玻璃化)的石英玻璃微球DSC曲线测得其Tg为1 176 ℃,与高纯石英玻璃的玻璃化转变温度基本一致,在1 377 ℃出现的放热峰是α-石英转变为α-方石英放热形成的。

图10 不同球化率石英玻璃微球TG-DSC曲线

Fig.10 TG-DSC curves of quartz glass microspheres with different spheroidization rate

4 结 论

采用感应等离子体飞行熔化技术成功熔制并获得了石英玻璃微球,探究了进料速率、原料粒径和分散气体流量对玻璃原料熔化的影响。结果表明,随着进料速率和原料粒径的增大,石英玻璃微球的球化率和玻璃化程度降低。1 L/min的分散气体可以提高石英玻璃微球的球化率,结果达到99%。石英玻璃微球样品粒径的收缩与玻璃化程度有关,玻璃化程度越高,样品粒径收缩越大。