影响铁路罐车封头冷压成形质量因素分析

付丽伟

(西安轨道交通装备有限公司技术中心工艺部 陕西 西安 710086)

随着铁路重载快捷技术发展的需要,Q295A材质的封头已不能满足大轴重铁路罐车的需要。为了配合大轴重罐车的研发,西安轨道交通装备有限公司在现有工艺装备的基础上,进行了屈服强度不小于345 MPa系列的封头冷压工艺试验,进一步确定影响冷压封头成型质量的各因素,并得出压力机的吨位配置是影响铁路通用罐车封头一次冷压成形质量的关键因素;材质的化学成分和力学性能是影响封头冷压成型过程中的鼓包、皱褶等质量问题的主要因素等结论。

1 选择冷压成形工艺

由于铁路罐车封头属于大型薄壁封头,其成形工艺主要有热冲压、旋压和冷冲压。从节约能源、提高产品质量、改善操作人员的作业环境等方面综合考虑,决定以G70封头为代表,研发铁路罐车封头冷冲压成形制造工艺。

2 封头冷压成形制造工艺

2.1 制造工艺的制定

由于对大型薄壁封头冷压成形各因素估计不足,仅在现有小型配件冷压成形和外界封头热压成形的基础上,将封头的成形工艺定为一次冷压成形工艺。经研究人员的反复推算及试验,最终将以G70封头为代表的铁路罐车通用罐车封头的成形工艺定为一次冷压成形工艺,将其制造工艺流程制定为:板材打砂预处理→下毛坯料→刨毛坯直边→拼接组焊→磨焊缝余高→割吊耳、清渣→烤焊缝→清扫板材→成形→修整割边→清理油污→检验。

2.2 制造工艺的优化

为了进一步验证和优化封头冷压成形制造工艺,试验前期对101个封头进行了跟踪统计,其结果如下:产品合格率为87%,其中14个封头取消烤焊缝工序,其合格率为85.7%,优品率为57%。可以得出:焊接应力对封头的成形质量影响不大,可以取消烤焊缝工序,提高封头生产率。

与此同时,还进行了成形后去除工艺吊耳和翻边处直接割吊钩孔的对比试验,所得封头均为一等品,但是对模具损伤较严重,因此,在装备到位后,取消了割吊耳工序。同时说明,毛坯的不圆度及周边偶尔微量短缺对封头成形无影响。

3 封头冷压成形质量因素分析

试验前期,以G70封头为目标,经过一年多的工艺试验及摸索,确定了压形参数,进一步了解毛坯板厚公差、材质理化性能和环境温度对封头成形质量的影响以及润滑剂对下工序焊接环境的影响[1],克服了起皱、鼓包、撕裂、难清洗等各种质量问题。在后续屈服强度σs不小于345 MPa材质冷压成形试验过程中,初步掌握了成型压力、材质的理化性能、成形工艺三者与封头成型质量之间的关系。

3.1 G70封头成品质量等级的划分

G70封头为公称内直径为ø3 000 mm 的1:2标准椭圆封头,采用Q295A—GB/T 1591—1994材质,成型后内深为790 mm,板厚为10 mm,最小厚度为9 mm。成品质量一等品为封头表面圆滑过渡,允许出现1~2处凹凸不平,其值不大于2 mm;二等品封头表面圆滑过渡,允许出现5、6处凹凸不平,其值不大于5 mm;三等品封头表面圆滑过渡,允许出现大于6处凹凸不平,其值不大于5 mm;封头凹凸不平值大于5 mm的为次品;母材划伤严重或出现裂纹的为废品。

3.2 成形参数的确定

为了减少封头起皱、鼓包,4 000 t压力机采用了双动结构,即由内外滑块分别控制拉伸力和压边力。成形过程主要分为2个步骤:(1)外滑块加载,压边力达到最大值,保压;(2)内滑块加载,拉伸力增大,分2次冲最大值,凸模到位后,整体卸载。

封头成形过程中的受力简图如图1所示。

图1 封头毛坯成形时的受力简图

由受力简图可以看出:压边力过小,将产生皱褶、不成形的缺陷;压边力过大,将产生强力压延,造成封头板壁最薄处减薄量较大,甚至拉裂,产生横向裂纹。经过试验,最终确定Q295A普通板G70封头的成形参数如下:压边力为1 950 t;拉伸力为2 550 t;总吨位为4 250 t。

3.3 板厚偏差

试验过程中,通过对23张板的试验和数据进行统计,排除了板厚偏差对封头成形质量的影响。

3.4 润滑

试验过程中,由于每张板的润滑状况一样,因此润滑状况对封头冷压成形影响不大。但在下工序焊接时,会产生较大油烟,严重影响工人作业环境和身体健康。改用润滑剂代替润滑油后,取得了较好效果,解决了焊接油烟问题。

3.5 材质的理化性能

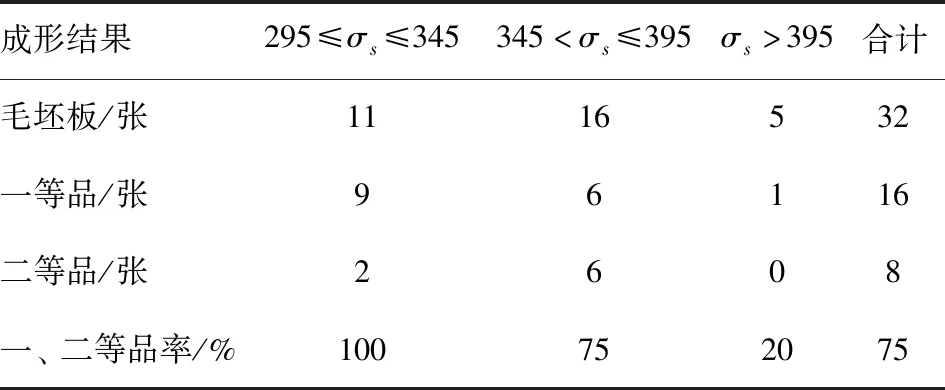

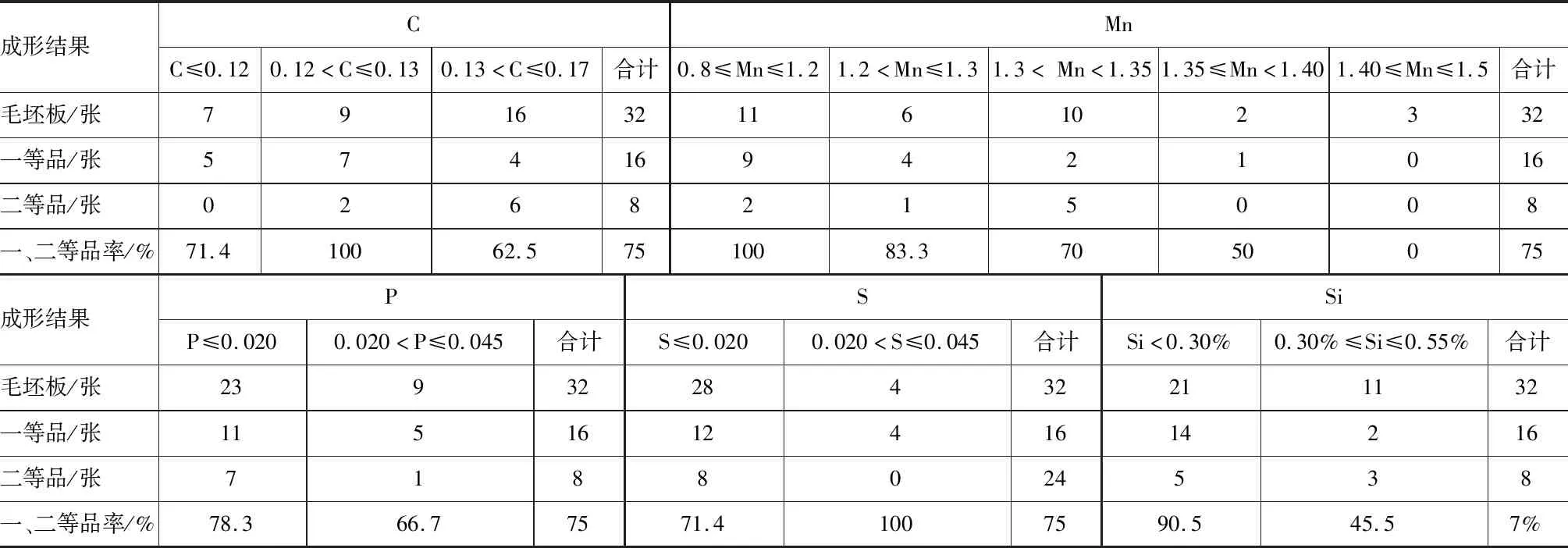

在试验阶段,共对32张板料进行取样,进行化学成分分析和力学性能试验,化验结果表明试件全部符合GB/T 1591—1994的技术要求,成形情况为:成品合格率84.4%,理化性能及成形结果如表1和表2所示。

表1 屈服强度σs与成形结果比较

表2 化学成分与成形结果比较 /%

由以上表格可以看出:屈服强度值小和化学成分含量低的,封头成形质量好。

3.6 环境温度

在夏季工艺试验阶段,进行了环境温度与冷压封头成形的相关试验;在冬季试验阶段,进行了取消润滑、毛坯局部加热和Q235A原材料冷压成形等试验。通过试验可以得知:环境温度对封头冷压成形质量影响不大;取消润滑,封头成形曲线过渡稍好,但封头外表面划伤严重;封头毛坯局部加热后成形,成形质量稍好;Q235A材质封头成形均为一等品。因此,得出温度、润滑对封头成形质量有影响,但不是主要因素。

3.7 封头专用板验证

为了进一步验证材质的理化性能(化学成分和力学性能)是影响封头成形质量的主要因素,对材质的理化性能(化学成分和力学性能)作出了要求。通过对两家钢铁厂封头板和相应封头实物质量对比,发现满足要求的H钢铁厂生产的板材成形非常好,一等品97%,二等品3%,其中,焊缝处无鼓包缺陷的封头约占60%;未满足要求的N钢铁厂生产的板材成形质量差,皱褶、鼓包缺陷多,而且还出现撕裂报废的封头。

可见材质的化学成分和力学性能是影响封头成形质量的主要因素,在随后的封头板批量投产使用过程中,逐步将封头的成形参数调整如下:压边力为1 900 t;拉伸力为2 400 t;总吨位为4 000 t。

3.8 其他因素分析及验证

封头专用板批量使用了近十年,在每年的秋冬和冬春交季时期,压制的封头易出现鼓包质量问题,特别是设备状态不佳时。为了解决以上问题及验证4 000 t油压机压制σs不小于345 MPa材质封头的可行性,以G70、GQ70(内直径为ø3 050 mm 的1∶2.5标准椭圆)为代表,依次进行了改变工艺(G70)、选用优质材质(G70)、增加下料尺寸(G70、GQ70)等工艺试验及摸索,初步掌握了三者与封头质量之间的关系。

3.8.1改变工艺试验

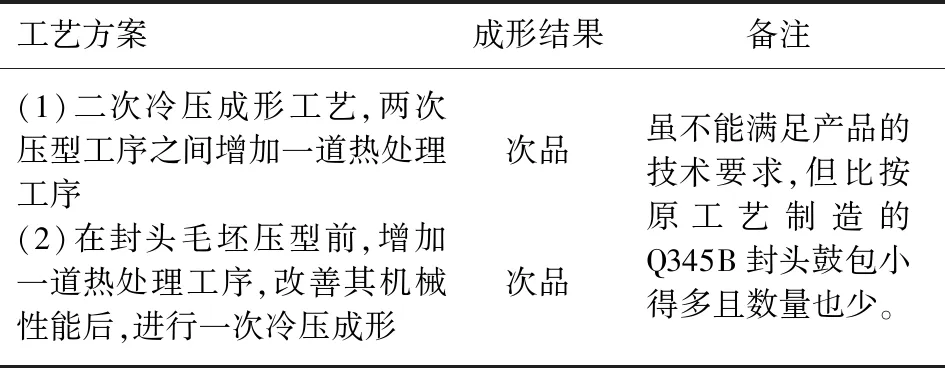

增加热处理工艺,改变其机械性能,进行试验,材质为Q345A,试验方法及结果如表3所示。

表3 改变工艺试验及结果

在试验过程中,为了掌握热处理工艺对材料机械性能的影响程度,每张板均取相邻的两块试样,用于热处理前后的理化性能分析比较。通过分析比较可知,去应力热处理工艺对原材料的化学成分和力学性能影响不大,但对材料的性能有一定影响,使封头的成形质量提高一些。

3.8.2选用优质板材试验

通过查看相关标准得知[2]:Q345E板各种元素控制较严,特别是P、S的含量接近Q295A封头专用板的含量要求。另外,板厚为10 mm的Q345R板的终轧温度为800 ℃~900 ℃,接近正火温度。因此,选用Q345E、Q345R压力容器板各2张进行试验。

由于4张板材的化学成分和力学性能基本一致,先各压制一个G70封头,即Q345E①、Q345R①,成型结果均为三等品。由此可以看出,选用成形性能好的原材料,能够提高封头的成形质量。

由于设备的压边力已经达到了极限,继续压制另外两张板,结果可能还是一样,因此,决定采用增加摩擦面积,从而变相增加压边力的方法,压制另外2张板。

3.8.3增加下料尺寸试验

通过计算,下料尺寸增加ø30 mm可变相增加约为60 t压边力,与材质为Q345的G70、GQ70封头成形吨位理论相比较低,故决定Q345E②、Q345R②板加大下料尺寸进行试验,但是,压制G70封头时,当内外滑块相对距离约300 mm时,拉伸力虽未达到最大值,但设备已报警;压制的GQ70封头则为一等品。由此可知,增加封头毛坯的下料尺寸,可变相提高设备的压边力,从而提高封头的成形质量。

4 结论

通过以上的工艺试验及数据分析,可以得出:

(1)一次冷冲压成形工艺是铁路通用罐车封头成形较为可取的方法之一,但该工艺方法对压力机的吨位要求较高。

(2)压力机的吨位及配置是影响铁路罐车封头一次冷压成形质量的关键因素。

(3)影响铁路罐车封头冷压成形质量因素有毛坯的下料尺寸、毛坯润滑情况、环境温度、材质的化学成分和力学性能等,其中材质的化学成分和力学性能是影响封头成形质量的主要因素。

(4)选用优质材质和增大封头毛坯下料尺寸,可以提高封头的冷压成形质量。

(5)通过钢厂单独轧制铁路罐车封头专用板,严格控制材质的化学成分和力学性能,是提高封头冷压成形质量的有效途径。

(6)采用多次冷压成形工艺,可以保证铁路罐车封头冷压成形质量,但所需的投资成本以及场地较大。

(7)现有的工艺装备无法保证σs≥345 MPa材质G70封头的冷压成形质量。若要冷压,建议采用多次成形工艺方法或购置大吨位双动油压机和选用成形性能较好的材料,例如Q345R、Q345E等。