2A12 铝合金桁架的三次补焊初试

刘建伟, 由力鹏, 王树明, 原 星, 王素萍, 李芬芬

(山西北方机械制造有限责任公司, 山西 太原 030009)

武器装备的轻量化需求增加,各种铝合金材料日益增多的运用于产品之中,焊接工艺不可避免地在运用于产品的加工之中,而且焊接工艺同时兼顾着各种加工不可替代的补焊功能。因此,焊接铝合金的补焊成为焊接工艺规程不可缺少的一部分,同时补焊次数上升到技术层面,补多少次,怎样补,成为工艺及技术标准要求之一。但因铝合金的运用,受各种因素的影响,产品特别是装备产品运用不是很普及,因此,在此仅对补焊的次数作一浅探,供大家参考。

1 2A12 铝合金桁架的补焊

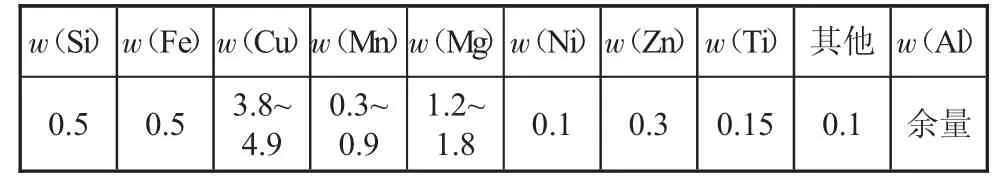

山西北方机械制造有限责任公司生产某产品发射架,材料为2A12-H112,其材料标准成分如表1所示,结构为桁架结构,外部尺寸为885 mm×825 mm×1 985 mm,零件规格为t8、t12 板材和t4 的方管。方管的热处理状态为T4 状态。焊材采用ER5356、ER4043。

表1 铝合金2A12 化学成分(GB/T 3190—2008) %

在试用过程中发现产品一端连接螺丝的附座,因受力较大,导致外部的焊缝撕裂,长度约70 mm,从焊缝中部撕裂,呈上下交错状。而且中部的连接梁因原焊缝的机加导致焊缝去除,露出原板料的接缝,长40 mm。

根据使用情况,设计部门允许增加焊接12 个螺丝附座(见图1),并对开裂部位进行研究补焊。

1.1 补焊一次

针对设计要求,对侧部的撕裂部位进行修平后,用角向磨光机进行打磨,去除裂纹,并对开裂部位进行修磨,成深6 mm,长约70 mm,宽约10 mm 的焊缝并成圆滑过渡状。

图1 增加焊接的螺丝附座

补焊参数:焊机为松下YC-300WX;极性为交流;电流强度为200 A;焊接层数为一层;焊丝为ER5356,Φ2.5 mm,林肯焊丝,符合AWS5.10;保护气体为氩气99.99%。

焊后,用放大镜观察,无缺陷(见图2)。对接焊缝,用角向磨光机进行了坡口的打磨,长约40~45 mm。

图2 侧部撕裂部位的补焊效果

同样的补焊参数,但补焊位置处于立焊位置,焊后发现有裂纹,纵向长度约10 mm。

1.2 补焊二次

因为开裂,对开裂部位用角向磨光机进行打磨,后呈现60 mm×10 mm×3 mm 的坡口形状。

1)补焊参数。焊机:松下YC-300WX;极性:交流;电流强度:200 A;焊接层数:一层;焊丝:ER4043,Φ2.5 mm,船王焊丝,符合GB/T 10858—2008;保护气体:氩气99.99%。

2)焊接顺序。先在横梁的边堆焊一层,立焊;冷却后从下向上堆焊,焊至2/3 处,弧坑开裂。

1.3 补焊三次

铲挖裂纹,并修磨成圆滑过渡,打磨后如图3,并圆滑过渡。

图3 二次补焊后修磨的焊缝

1)补焊参数。焊机:松下YC-300WX;极性:交流;电流强度:200 A;焊接层数:一层;焊丝:ER4043,Φ2.5 mm,船王焊丝,符合GB/T 10858—2008;保护气体:氩气99.99%。

2)焊接顺序。左、右各分别堆焊一层,冷却到室温;继续前一工序,左、右各分别堆焊一层,冷却到室温;中部连接焊缝,确保根部熔透,焊接效果见图4。

2 2A12 铝合金桁架的分析

1)第一次补焊后,脏物浮出在焊缝表面,焊缝表面脏物堆积严重。查找原因,当时操作人员以角向磨光机清理后,未进行化学清洗剂清洗或钢丝刷打磨,以致产生开裂。加之采用的ER5356 焊丝强度较高,使之产生开裂。

图4 三次补焊后的效果

2)第二次补焊过程中,因为修磨过程中铲挖焊肉部分,导致了坡口与原横梁之间只有一皮之隔,使焊接电弧烧过后,底部的熔池呈乱沸状,熔敷金属呈豆腐状,在第一道焊后,第二道焊至中部开裂,加之应力的作用引起裂纹向母材的延伸和第一道焊缝的扩展。根据焊工的反映和开裂形状可看出,起裂是因为未打磨和脏物引起了开裂,但是熔敷金属的不纯导致焊缝强度急剧下降,在应力的作用下引起向母材的延伸和第一道焊缝的扩展。

3)在打磨的状况下,采用从两边分别焊一道,小电流,快速焊。分别焊二道后,冷却到室温,中间焊一道,保证熔化后焊接。焊后效果良好。

3 结语

2A12 铝合金的开裂可返修补焊,且达到三次返修次数,焊后效果良好。