机械密封端面混合摩擦热计算分形模型

魏 龙,张鹏高,房桂芳

(南京科技职业学院 江苏省流体密封与测控工程技术研究开发中心,江苏 南京 210048)

引言

机械密封端面处于混合摩擦工况时,其端面间的液膜厚度基本上与表面粗糙度处于同一数量级,端面摩擦热由液膜黏性剪切摩擦热和微凸体接触摩擦热两部分组成[1-5]。摩擦热会引起密封端面的温度升高及摩擦系数的变化,进而影响机械密封的使用寿命和工作性能[4,6-11]。 理论计算密封端面摩擦热时,计算液膜黏性剪切摩擦热的关键是求解密封端面间的液膜厚度;计算微凸体接触摩擦热的关键是求解密封端面间的微凸体接触压力。目前,求解密封端面液膜厚度多采用Patir等[12]应用随机理论提出的粗糙表面平均雷诺方程;求解密封端面微凸体接触压力时,一般采用的模型包括弹性接触模型、塑性接触模型和同时考虑弹性接触与塑性接触的模型。以上模型将密封端面形貌看作是一个稳定的随机过程,用轮廓的算术平均偏差、均方根偏差等统计学参数来表征。

研究表明,机械密封端面形貌均具有分形特性[13-15],且在混合摩擦工况下,密封端面部分接触微凸体处于弹性变形状态、部分处于弹塑性变形状态、部分处于塑性变形状态。本研究采用具有尺度独立性的分形参数表征密封端面形貌,在已建立的机械密封端面接触分形模型[14]和平均膜厚分形模型[15]的基础上,推导出了计算机械密封端面混合摩擦热的分形模型。依据所建立的模型,分析了操作参数和端面形貌分形参数对机械密封端面混合摩擦热的影响规律。

1 计算模型

混合摩擦状态机械密封端面摩擦热由液膜黏性剪切摩擦热和微凸体接触摩擦热两部分组成。

QF=QFm+QFc

(1)

式中,QF—— 密封端面总摩擦热

QFm—— 液膜黏性剪切摩擦热

QFc—— 微凸体接触摩擦热

为表示液膜黏性剪切摩擦热和微凸体接触摩擦热在总摩擦热中所占比例的大小,分别定义Rm为液膜黏性剪切摩擦热比,Rc为微凸体接触摩擦热比,表达式为:

(2)

(3)

1.1 基本假设

为方便推导机械密封端面混合摩擦热计算模型,选取机械密封动、静环材料为硬、软组合且密封端面宽度较窄,并作如下基本假设。

(1) 将硬环与软环端面的接触,等效为刚性理想光滑平面与粗糙表面的接触;

(2) 机械密封摩擦副端面为平行端面,忽略锥度的影响;

(3) 密封端面间液膜黏度取为端面平均温度下的黏度,并忽略相变的影响。

1.2 液膜黏性剪切摩擦热

密封端面间液膜黏性剪切摩擦热的计算式为:

QFm=Ffmrmω

(4)

式中,Ffm—— 液膜黏性剪切摩擦力

rm—— 端面平均半径

n—— 转速

对于流体摩擦,黏性剪切摩擦力Ffm为:

(5)

式中,τfm—— 液膜黏性剪切应力

r1,r2—— 密封端面内、外半径

对于平行面接触式机械密封,由牛顿内摩擦定律可得:

(6)

式中,μm—— 液膜动力黏度

h0—— 密封端面间平均膜厚

式(6)忽略了端面粗糙度对液膜黏性剪切应力的影响,可通过引入接触因子φc[16]来表征端面粗糙度的影响:

(7)

由式(5)和式(7)积分可得:

(8)

魏龙等[15]建立了机械密封端面平均膜厚分形模型,其计算式为:

(9)

式中,D—— 软质环端面分形维数

G—— 软质环端面特征尺度系数

ψ—— 分形区域扩展系数

bm—— 密封端面微凸体承载面积比

将式(8)和式(9)代入式(4)得:

(10)

液膜动力黏度μm可根据密封端面平均温度Tm由Reynolds黏温方程确定:

μm=μ0e-α(Tm-T0)

(11)

式中,μ0—— 液膜在温度T0下时的动力黏度

α—— 黏温系数,对于水α=0.0175 ℃-1

魏龙等[7]将密封环简化为当量筒体,推导出了接触式机械密封端面平均温度的计算式:

(12)

式中,mr,ms—— 动、静环散热系数

λcr,λcs—— 动、静环材料的等效热导率

Acr,Acs—— 动、静环当量筒体轴向横截面积

Lr,Ls—— 动、静环当量筒体长度

Tf—— 密封腔内密封介质平均温度

密封环简化为当量筒体及散热系数mr,ms的具体计算方法参见文献[7]。

式(10)中的接触因子φc的计算式为[16]:

式中,χ为膜厚比。

机械密封端面膜厚比的计算式为[7]:

(14)

式中,lr为实际测量端面形貌时的取样长度。

1.3 微凸体接触摩擦热

密封端面间微凸体接触摩擦热的计算式为:

QFc=Ffcrmω

(15)

式中,Ffc为密封端面间微凸体接触摩擦力。

密封端面间微凸体接触摩擦力Ffc为[1]:

Ffc=Fcfc=pcAafc

(16)

式中,Fc—— 端面微凸体支反力

pc—— 端面微凸体接触比压

fc—— 端面微凸体接触摩擦系数

将式(16)代入式(15)得:

(17)

魏龙等[14]考虑密封端面接触微凸体的弹性变形、塑性变形和弹塑性变形状态,建立了机械密封端面接触分形模型,推导出了端面微凸体接触比压pc与密封端面微凸体承载面积比bm之间的关系式,其具体表达式详见文献[14]。

1.4 密封端面轴向力平衡条件

作用在机械密封端面上的轴向力有闭合力Fg和开启力Fo。闭合力Fg由弹性元件弹力Fs和密封介质压力形成的压紧力Fp组成;开启力Fo由液膜反力Fm和接触微凸体支反力Fc组成。在稳定工况下,闭合力和开启力是平衡的[1],即Fg=Fo,则有:

Fs+Fp=Fm+Fc

(18)

其中,Fs=psAa;Fp=BpAa;Fm=KmpAa;Fc=pcAa。

式中,ps—— 机械密封弹簧比压

B—— 平衡系数

p—— 密封介质压力

Km—— 膜压系数

混合摩擦状态下机械密封端面膜压系数可按下式计算[14]:

(19)

式中,ρm为密封端面平均温度下的液膜密度。

液膜密度可由密温方程确定:

ρm=ρf[1-β(Tm-Tf)]

(20)

式中,ρf—— 液膜在温度Tf时的密度

β—— 密温系数,对于水β=5×10-4℃-1

2 计算流程

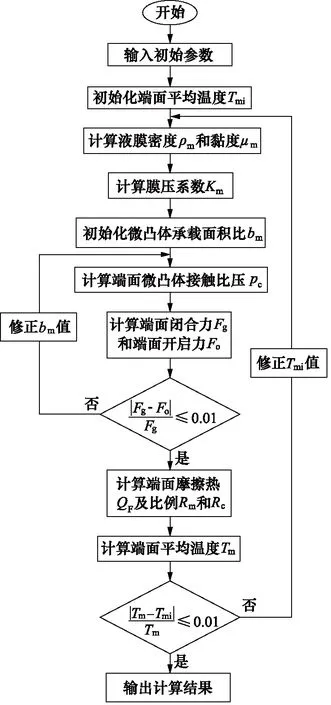

由上述计算公式可知,密封端面摩擦热、液膜特性、端面微凸体接触特性、端面温度是相互影响的,需采用试算法进行计算,具体计算流程如图1所示。

3 端面摩擦热及比例的影响因素分析

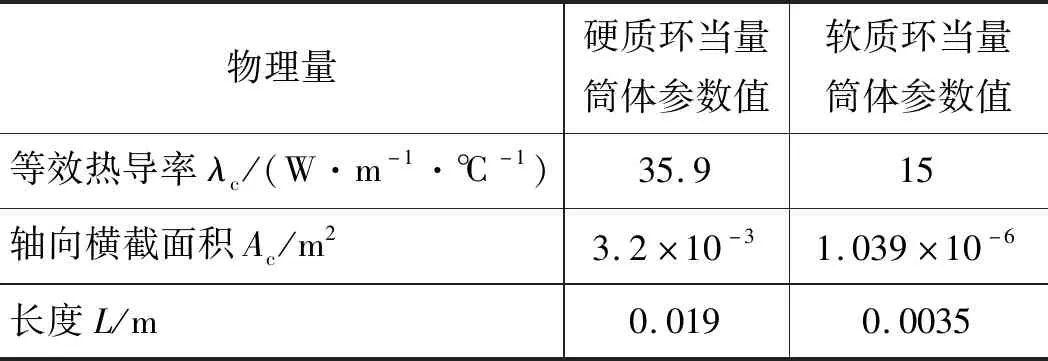

以内流式部分平衡型机械密封为例进行计算分析。动环为镶嵌式硬质环,面环材料为硬质合金YG8,座环材料为301不锈钢;静环为整体式软质环,材料为碳石墨M106K。密封端面内半径r1=34.5 mm、外半径r2=39 mm,平衡系数B=0.895。密封环简化为当量筒体后的相关参数如表1所示。密封流体为清水,温度为Tf=20 ℃。理论计算时,取fc=0.1、lr=1.25 mm。

3.1 操作参数对摩擦热及比例的影响

理论计算时,取分形维数D=1.636、特征尺度系数G=5.7×10-9m。D和G的数值是依据机械密封跑合试验实测得到的正常磨损阶段端面分形参数值[13]选取的。

图1 机械密封端面混合摩擦热计算流程图

表1 密封环当量筒体的相关参数

1) 转速对端面摩擦热及比例的影响

取密封介质压力p=0.5 MPa、弹簧比压ps=0.15 MPa,计算得到转速n对密封端面总摩擦热QF及比例Rm和Rc的影响如图2所示。

由图2可知,随着转速n的增大,总摩擦热QF增大,液膜黏性剪切摩擦热比Rm增大,微凸体接触摩擦热比Rc减小。由密封端面轴向力平衡条件可知,转速n增大,则流体动压效应增强,液膜反力Fm增大,端面微凸体接触比压pc减小,从而使端面微凸体承载面积比bm有所减小。分析式(10)和式(17)可知,随着转速n的增大,液膜黏性剪切摩擦热QFm呈指数函数迅速增大,微凸体接触摩擦热QFc则近似呈线性增大。

图2 转速对摩擦热及比例的影响

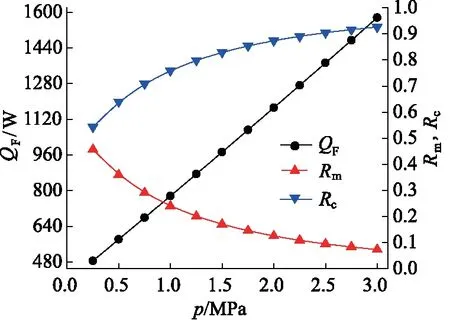

2) 密封介质压力对端面摩擦热及比例的影响

取转速n=2900 r/min、弹簧比压ps=0.15 MPa,计算得到密封介质压力p对密封端面总摩擦热QF及比例Rm和Rc的影响如图3所示。

图3 密封介质压力对摩擦热及比例的影响

由图3可知,随着压力p的增大,总摩擦热QF近似呈线性增大,液膜黏性剪切摩擦热比Rm减小,微凸体接触摩擦热比Rc增大。当p较小时,随着p的增大,Rm和Rc的变化幅度较大;而当p较大时,Rm和Rc的变化幅度减小。由密封端面轴向力平衡条件可知,密封介质压力p增大,则密封介质压力形成的推力Fp和液膜反力Fm均增大,但由于平衡系数B大于膜压系数Km,因此,端面微凸体接触比压pc增大。pc的增大使端面微凸体承载面积比bm和端面平均温度Tm增大。端面平均温度Tm的增大又会使液膜动力黏度μm减小。分析式(10)和式(17)可知,随着密封介质压力p的增大,液膜黏性剪切摩擦热QFm略有减小,而微凸体接触摩擦热QFc则增大较大,且p较小时,QFm和QFc的变化相对较大。

3) 弹簧比压对端面摩擦热及比例的影响

取转速n=2900 r/min、密封介质压力p=0.5 MPa,计算得到弹簧比压ps对密封端面总摩擦热QF及比例Rm和Rc的影响如图4所示。

图4 弹簧比压对摩擦热及比例的影响

由图4可知,随着弹簧比压ps的增大,总摩擦热QF近似呈线性增大,液膜黏性剪切摩擦热比Rm减小,微凸体接触摩擦热比Rc增大。由密封端面轴向力平衡条件可知,弹簧比压ps增大,则密封端面闭合力Fg和端面微凸体接触比压pc增大,从而使端面微凸体承载面积比bm和端面平均温度Tm增大。端面平均温度Tm的增大又会使液膜动力黏度μm减小。分析式(10)和式(17)可知,随着弹簧比压ps的增大,液膜黏性剪切摩擦热QFm近似呈线性略有减小,而微凸体接触摩擦热QFc则呈线性增大。

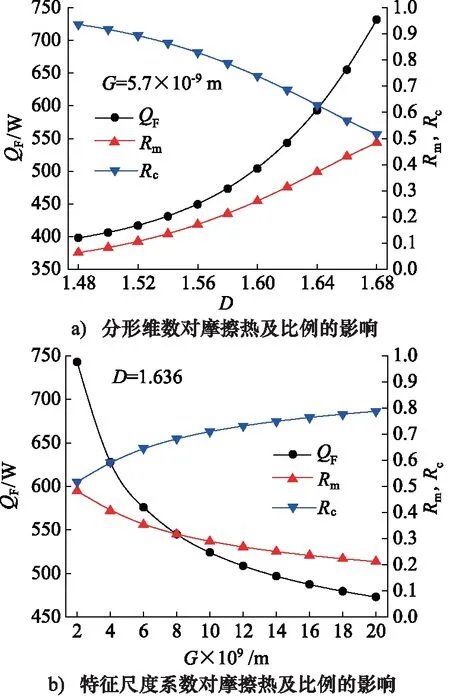

3.2 端面形貌分形参数对摩擦热及比例的影响

取转速n=2900 r/min、密封介质压力p=0.5 MPa、弹簧比压ps=0.15 MPa,通过计算得到密封端面形貌分形参数D和G对密封端面总摩擦热QF及比例Rm和Rc的影响如图5所示。

由图5可知,随着分形维数D的增大、特征尺度系数G的减小,总摩擦热QF和液膜黏性剪切摩擦热比Rm增大,微凸体接触摩擦热比Rc减小。当D较小、G较大时,QF,Rm,Rc的变化幅度较小;而当D较大、G较小时,随着D的增大、G的减小,QF,Rm,Rc的变化幅度迅速增大。由式(10)和式(17)可知,当近似取密封端面微凸体接触摩擦系数fc为定值[1]时,端面形貌分形参数D和G仅对液膜黏性剪切摩擦热QFm有影响,而对微凸体接触摩擦热QFc无影响。当D较小、G较大时,密封端面较粗糙,端面间平均膜厚较大[15],端面微凸体产生一定的流体动压效应,从而使液膜黏性剪切摩擦热QFm较小;随着D增大、G减小,密封端面光滑程度增大,端面间平均膜厚减小[15],从而使QFm快速增大。

图5 分形参数对摩擦热及比例的影响

由图2~图5还可看出,混合摩擦状态下密封端面的微凸体接触摩擦热QFc大于液膜黏性剪切摩擦热QFm。

4 结论

(1) 随着转速n的增大,端面总摩擦热QF和液膜黏性剪切摩擦热比Rm增大,微凸体接触摩擦热比Rc减小;随着密封介质压力p或弹簧比压ps的增大,端面总摩擦热QF近似呈线性增大,液膜黏性剪切摩擦热比Rm减小,微凸体接触摩擦热比Rc增大;当p较小时,随着p的增大,Rm和Rc的变化幅度较大;当p较大时,随着p的增大,Rm和Rc的变化幅度减小;

(2) 随着端面分形维数D的增大、特征尺度系数G的减小,端面总摩擦热QF和液膜黏性剪切摩擦热比Rm增大,微凸体接触摩擦热比Rc减小。当D较小、G较大(端面较粗糙)时,QF,Rm,Rc的变化幅度较小;而当D较大、G较小(端面较光滑)时,随着D的增大、G的减小,QF,Rm,Rc的变化幅度迅速增大;

(3) 混合摩擦状态下机械密封端面微凸体接触摩擦热QFc大于液膜黏性剪切摩擦热QFm。