工程机械齿轮箱复合故障诊断研究

孙健峰

(北京中铁天瑞机械设备有限公司,北京 100043)

[关键字]齿轮箱故障;EEMD;小波包降噪;FASTICA

在工程机械中,齿轮箱中轴承引起的故障约占20%,齿轮引起的故障约占60%[1,2]。信号分析法有短时傅里叶变换(STFT)[3]、经验模态分解(Empirical Mode Decomposition,EMD)法[4]。Jiang等将EMD和PCA结合解决信号的非线性、非稳态问题[5],但EMD的端点效应和模态混叠现象较为严重[6,7];针对此问题,Huang等提出集合经验模态分解(Ensemble Empirical Mode Decomposition,EEMD)[8],此算法相比于EMD来说较好地克服了模态混叠和端点效应。因此,本文选用EEMD和小波包结合,对实际工况下机械设备中齿轮箱的复合故障进行诊断。

1 集合经验模态分解

对原信号Xt局部极大、极小值采用3次样条插值,得出上包络和下包络线相应数据点m1的均值,s(t)与m的差值作为首个分量h

将h作为新的原信号s(t)继续步骤(1),直到满足下面条件为止:

(1)在运算过程中,极值点及过零点的数目相同或最多相差数目为1。

(2)在任意由局部极大值、极小值点组成的2条包络线平均值为0,可作为IMF分量使用,其中如IMF1可用c1=h来表示,则新的原信号可用r1(t)来表示

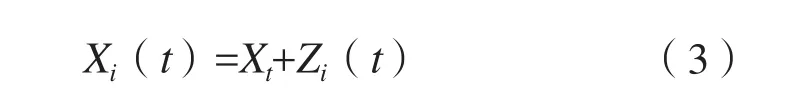

使用EEMD在加入高斯白噪声Zi(t)后,可得原信号为

重复步骤(1)和(2),最终计算均值可得第i个IMF为

2 小波包分析

小波包分析可利用多层次进行分解,具体分解步骤为:

(1)若信号x的频率范围为[0,f],当x的第1层被分解后可分别得到高、低频两部分D1和A1。低频信号频率为[0,f/2],高频信号频率为[f/2,f]。

(2)在分解第2层时,分解第1层的低频信号A1得到低频AA2和高频DA2,第1层的高频信号D1被分解为低频AD2和高频DD2,相应的频率范围为[0,f/4]、[f/4,f/2]、[f/2,3f/4]、[3f/4,f]。依此类推,可将原信号层层分解,直到得到所需信号为止。

3 故障诊断流程

故障诊断流程:原信号→小波包降噪→EEMD分解→利用互相关系数筛选分量→重构信号经Fastica分离→判断故障信号。

4 实验验证

为对本文所提方法作进一步验证,采用美国DDS设备对齿轮箱进行实验验证。表1为系统相关传动频率。

表1 相关传动频率/Hz

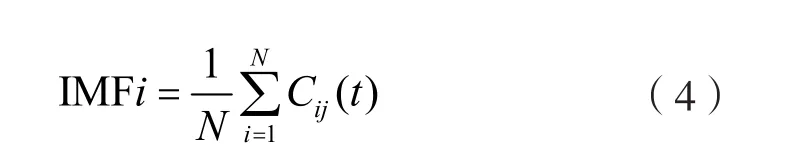

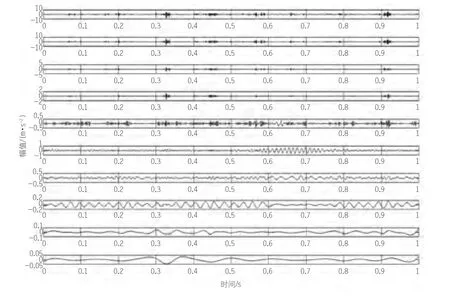

将齿轮箱中齿轮断齿和轴承外圈点蚀共同发生故障进行试验。轴承型号Rexnord ER16K的外圈点蚀故障,点蚀直径为2mm,深0.5mm。将此故障的发生位置固定在中间轴上。电机转频采用40Hz,采样频率为10kHz,采样时间取前1s。首先利用试验设备对齿轮箱的复合故障进行采集并进行包络分析,所得结果如图1所示。

图1 复合故障信号时域图

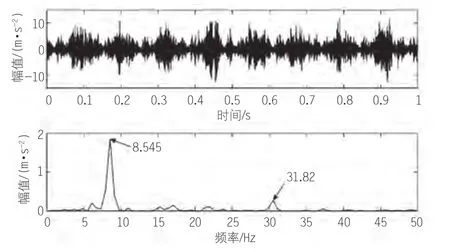

由图1可看出,故障信号受高速轴影响较大,对其进行小波包降噪,可得降噪后信号波形如图2所示。

图2 降噪故障信号波形图

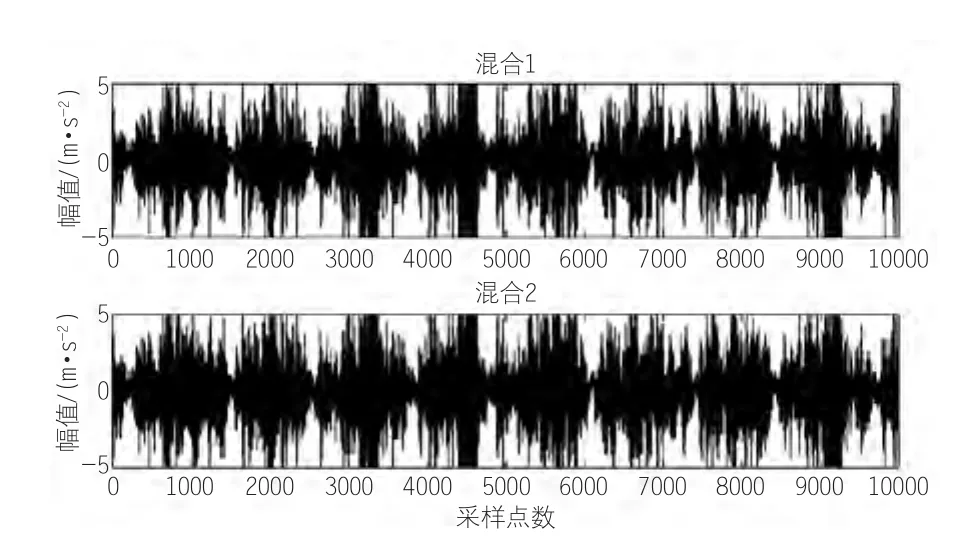

由图2和图1对比可知,经小波包降噪后毛刺减小,冲击成分更加突出,达到了降噪效果。对降噪后的信号再进行EEMD分解,可得其IMF分量如图3所示。

图3 IMF分量波形图

对经由EEMD分解后得到的10个IMF分量分别进行相关系数计算,结果如表2所示。

表2 10个IMF相关系数值

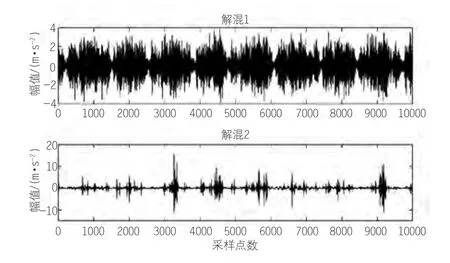

从表2中可知,第1、2、3、6可作为真实分量与源信号重构输入到Fastica通道中,得混合信号波形如图4所示,解混信号波形如图5所示。进一步通过希尔伯特进行包络解调提取,结果如图6和图7所示。

图4 混合信号波形

图5 解混信号波形

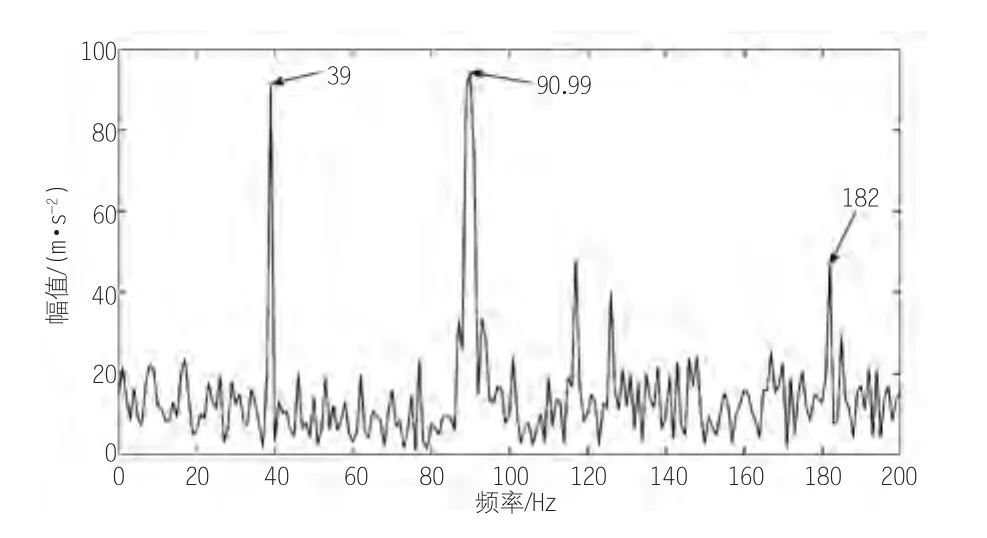

由图6可知,故障轴承1倍频为8.89Hz,2倍频为17.56Hz,以及由2.44Hz和中间轴转频2.5375Hz较为接近,可判断出故障发生在中间轴位置处,且高速轴对其影响被有效滤除。由图7可知,齿轮故障频率1倍频为90.99Hz,2倍频为182Hz,以及由电机转频产生的干扰信号为39Hz,故通过本文所提EEMD-小波包-Fastica方法可较好的识别判断出齿轮箱复合故障。

图6 轴承外圈故障包络谱

5 结束语

针对实际工程中齿轮箱的复合故障信号难以识别的问题,本文提出一种基于EEMD和小波包结合的方法,成功地对齿轮箱复合故障信号进行了识别判断,并通过实测有效地验证了此方法的可行性,为机械设备复合故障诊断提供了一种新思路。

图7 齿轮断齿故障频谱