胺液脱硫系统GL-167型消泡剂使用情况分析

孙世雷(中海石油宁波大榭/舟山石化有限公司大榭生产技术部,浙江宁波315812)

1 试用过程

试剂过程分三个阶段进行:

第一阶段:自2019年10月9日上午10点开始加注消泡剂,加注地点在六部液化气脱硫塔T-103贫液进料泵出口加注,加注量10~15L/h,至10月12日结束,加注量共0.66吨,使消泡剂在胺液系统中的比例达到约1000ppm(wt)

第二阶段:自10月12日中午六部停止加注,改在九部溶剂缓冲罐V-303加注,加注量~9L/h,连续加注。

第三阶段:自12月初开始,消泡剂加注量调整为~4L/h,连续加注,仍在九部溶剂缓冲罐V-303加注。

2 考察指标

(1)第一、第二阶段:液化气脱硫塔(121-T-103)发泡现象得到明显改善,具体验收指标如下:

①胺液建立正常循环(脱硫后液化气无明显胺液携带现象,脱硫后液化气聚集脱水脱液器玻璃板液观察无泡沫产生);

②T-103压力降介于≮150kpa之间,且保持稳定;

3)T-103 液位保持在30%~65%之间,液位每小时波动标准方差≯2.0%;

(2)第三阶段及正常使用阶段验收指标

胺液系统贫液胺按SY-T 6538-2002进行发泡实验,达到以下效果:

①发泡高度 ≯30ml;

②消泡时间: ≯10s;

按以上指标统计合格率≮90%。

3 试剂效果分析

(1)第一阶段和第二阶段

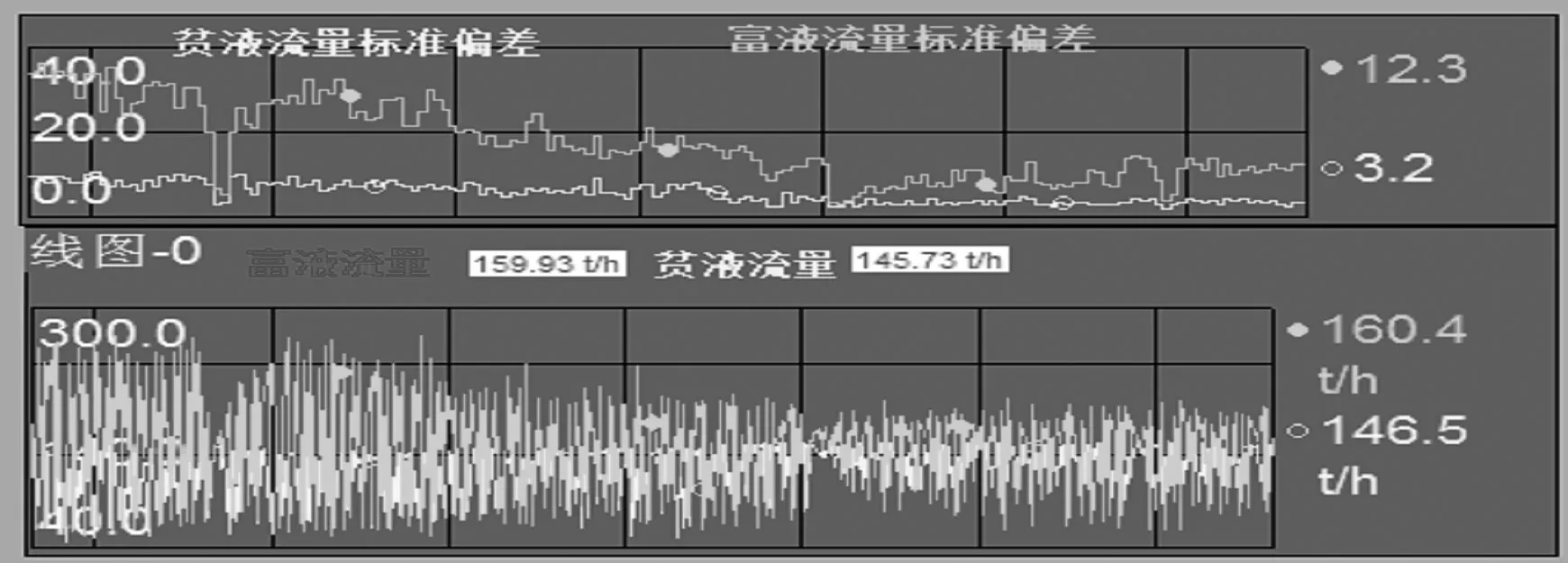

图1 贫富液波动方差曲线

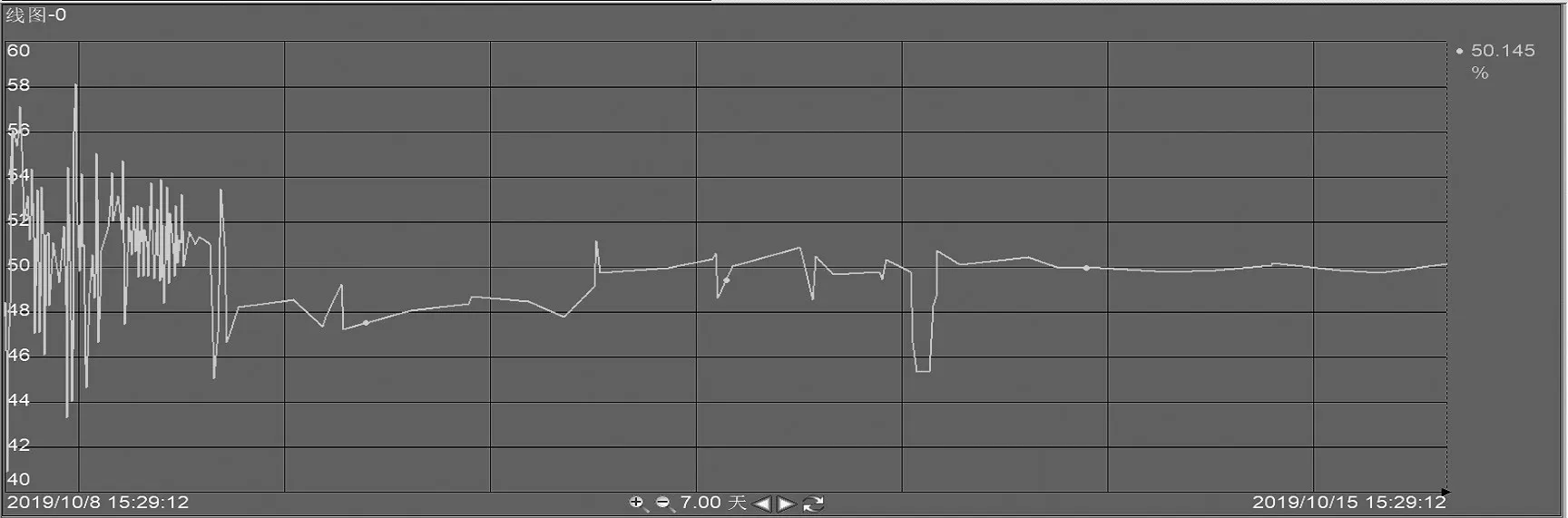

图2 九部溶剂再生塔液位波动趋势

①加剂24小时后,在液化气脱硫塔底采富液样品可见胺液已经清澈透明,胺液乳化现象基本消除。SR-105A/B聚结器玻璃板中泡沫明显减少,液化气脱硫塔底富液阀开度增大。液化气脱硫醇后水洗水pH值从12降低至10以下,碱液氧化塔液位波动明显改善,说明液化气脱硫塔胺液发泡情况缓解,液化气夹带的胺液量降低。

②液化气脱硫塔T-103压力降介于≮150kpa之间。

③液化气脱硫塔T-103 液位保持在30%~65%之间,液位每小时波动标准方差≯2.0%。(具体波动标准方差见图1)

④六部贫剂发泡高度平均降低至小于100ml,消泡时间平均小于10s,改善效果明显。九部再生贫剂发泡高度平均约300ml,消泡时间平均>300s,改善效果不明显。

⑤六部液化气脱硫塔基本建立循环,优化了液化气脱硫塔的操作;液化气脱硫醇氧化塔碱液液位平稳,提高了氧化风量,进而提高了碱液再生效果,优化了液化气脱硫醇单元操作。

⑥九部溶剂再生塔液位波动情况明显改善,贫富液泵胺液流量波动减少。具体见图2

(2)第三阶段

通过装置调整,自2020年2月1日开始,再生贫剂的发泡高度由>450ml 降低至10ml 左右,合格率100%;消泡时间由>300s降低至<5s,合格率100%。

4 效果评价

(1)通过试用GL-167胺液消泡剂,解决了胺脱系统长期存在的发泡问题,使胺液建立了正常循环(脱硫后液化气无明显胺液携带现象,脱硫后液化气聚集脱水脱液器玻璃板液观察无泡沫产生);T-103 压力降介于≮150kpa 之间,且保持稳定;T-103 液位保持在30-65%之间,液位每小时波动标准方差≯2.0%。满足技术协议第(1)条要求。

(2)贫剂发泡实验达到了发泡高度≯30ml;消泡时间≯10s;指标统计合格率≮90%,满足技术协议第(2)条的要求。

(3)胺液乳化问题未得到很好解决,通过间断少量外甩溶剂再生凝结水罐酸性水,对胺液乳化问题有一定改善,待继续观察效果。

5 结语

(1)通过试用GL-167胺液消泡剂,较好的解决了胺脱系统的发泡问题,达到了技术协议要求的各项指标。实现了胺脱系统各装置的平稳运行,优化了装置操作,降低了胺液消耗,经济效益可观。

(2)通过试用GL-167 胺液消泡剂对缓解液化气脱硫醇装置平稳操作,降低液化气水洗水pH效果明显。

(3)试用GL-167 胺液消泡剂对胺液乳化效果改善效果待继续观察。

(4)总体试用效果良好,可以继续使用。