高应力深部软岩巷道支护方案设计及其数值模拟分析

朱家道

(贵州盘江精煤股份有限公司,贵州 盘州 553537 )

0 引言

随着我国经济的快速发展,东部地区浅表层的矿体已基本开采完。为了能更好的利用矿区的资源,现阶段矿区深部的开采变得越来越普遍[1-2]。在开采矿区深部煤矿资源的过程中,高应力软岩的支护设计显得尤为重要[3]。此类围岩由于其独特的地质原因,导致其围岩的变形大、支护结构易变形[4]。传统的支护方式很难保证深部巷道长时间的稳定性能,还容易引发坍塌事故,导致人员伤亡和财产损失[5]。

以往学者针对软岩巷道的支护设计有过相关的研究[6-8]。杨仁树等[9]以实际的巷道工程为例,针对其围岩变形破坏机理进行了分析,结果表明:工程地质条件、支护结构形式、围岩承载力等都能够很大程度上影响软岩巷道围岩的支护效果;赵勇等[10]采用数值模拟的方式分析了软岩巷道的侧压系数对巷道变形破坏的影响,并提出了锚索和U型钢结合的支护方案;王文杰等[11]基于FLAC软件分析了软岩巷道锚杆支护结构受力特征及其变形破坏机理。当前学者的研究大都集中在某一特定软岩巷道的支护方案分析,为了能够更全面的了解巷道支护方案的特点,本文结合岩石破坏准则,分析了几种常见的巷道支护方案,结合实际的巷道支护案例,模拟分析了高应力深部软岩巷道支护的最优方案,为其他类似的深部巷道支护提供一定的参考依据。

1 高应力深部软岩巷道围岩破坏机理

高应力深部软岩巷道围岩的破坏机理主要有以下几种:

1)矿区所处的工程地质环境差,巷道围岩的强度低。此种状态下当开挖巷道时,围岩会处于很高的应力状态下,对于支护结构的要求高。同时,在高应力的持续作用时间下,围岩的塑性变形显著加强,变形时间也变长,这样就导致围岩的破坏范围和破坏程度变大。此种现场的产生极易导致巷道围岩变形失稳。

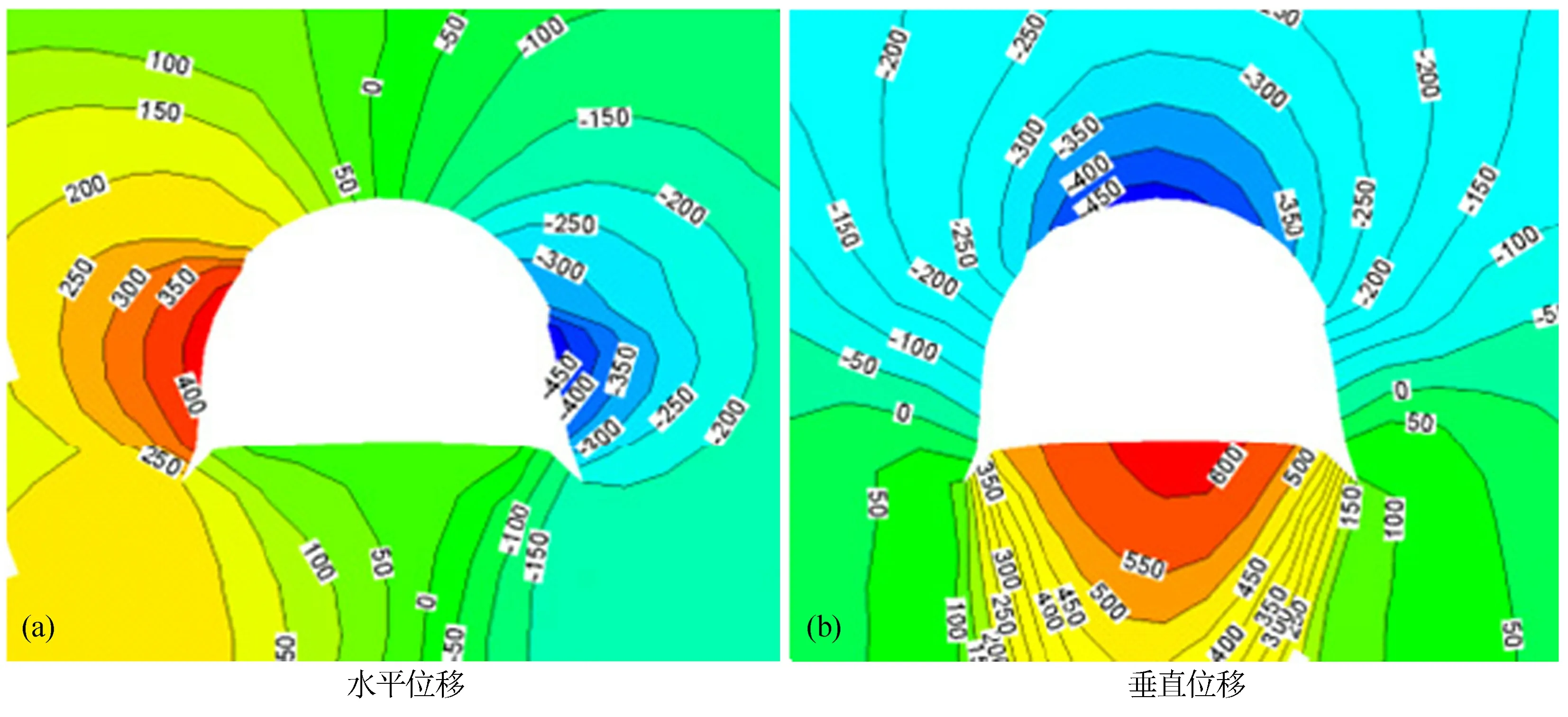

2)围岩的变形不均匀,导致围岩支护内部的U型钢支架很难起作用。图1所示为模拟的某高应力深部软岩巷道围岩位移分布图。由图1可见,巷道围岩在水平和垂直方向上的位移明显不一致。这种现象的发生很好地反映了巷道围岩在开挖的过程中其受力变形的不对称。

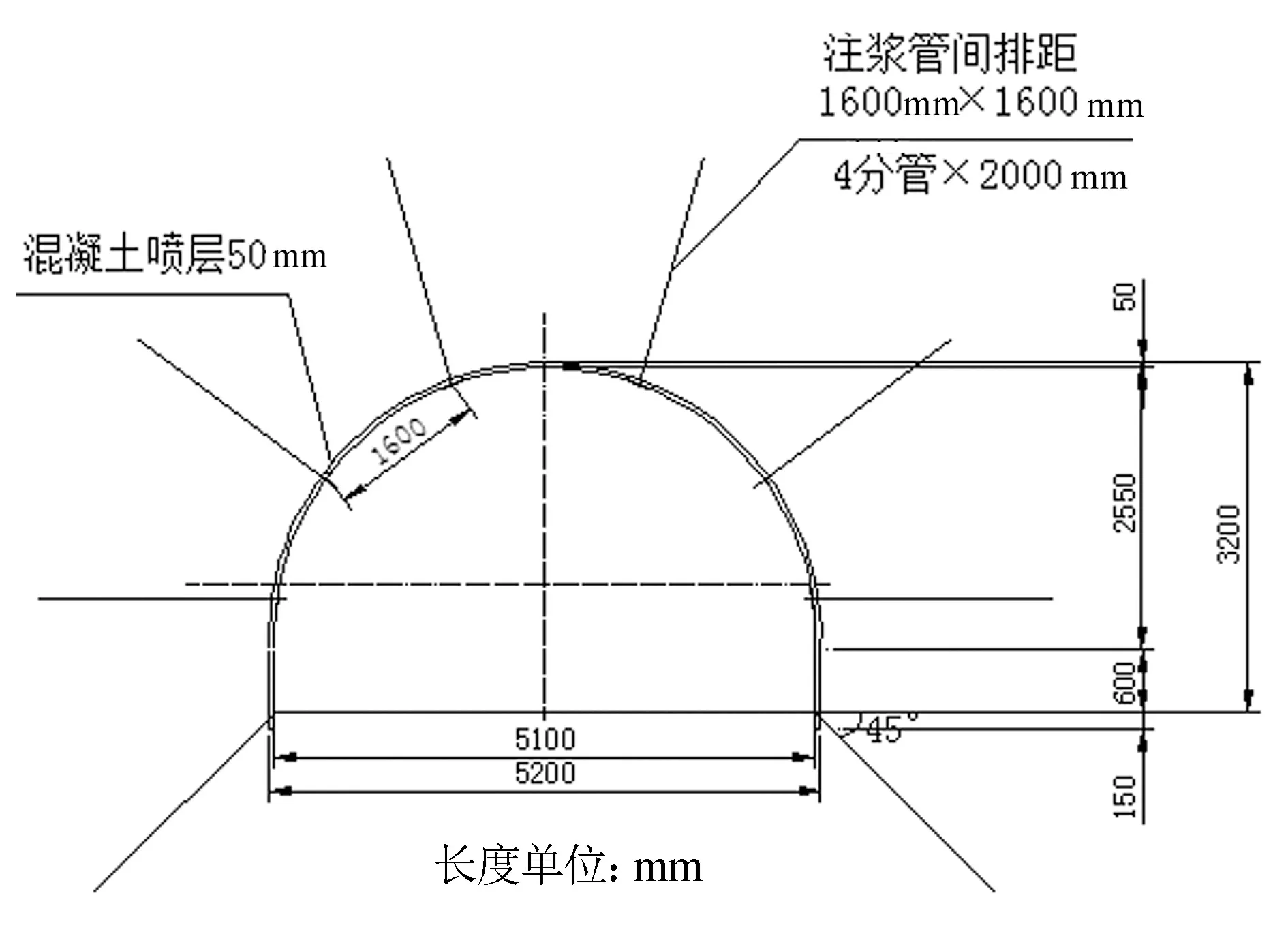

为了能够解决围岩的不均匀变形导致的破坏。一般情况下,在围岩支护之前都会考虑事先注浆(图2)。

图1 巷道围岩位移分布(图中数字单位为kN·m)Fig.1 Distribution map of wall rock displacement in tunnel

注浆支护巷道围岩可以在围岩表面形成比较均匀的受力结构,很好的抵抗其剪切和拉伸破坏,最大程度上防止围岩受力不均匀。

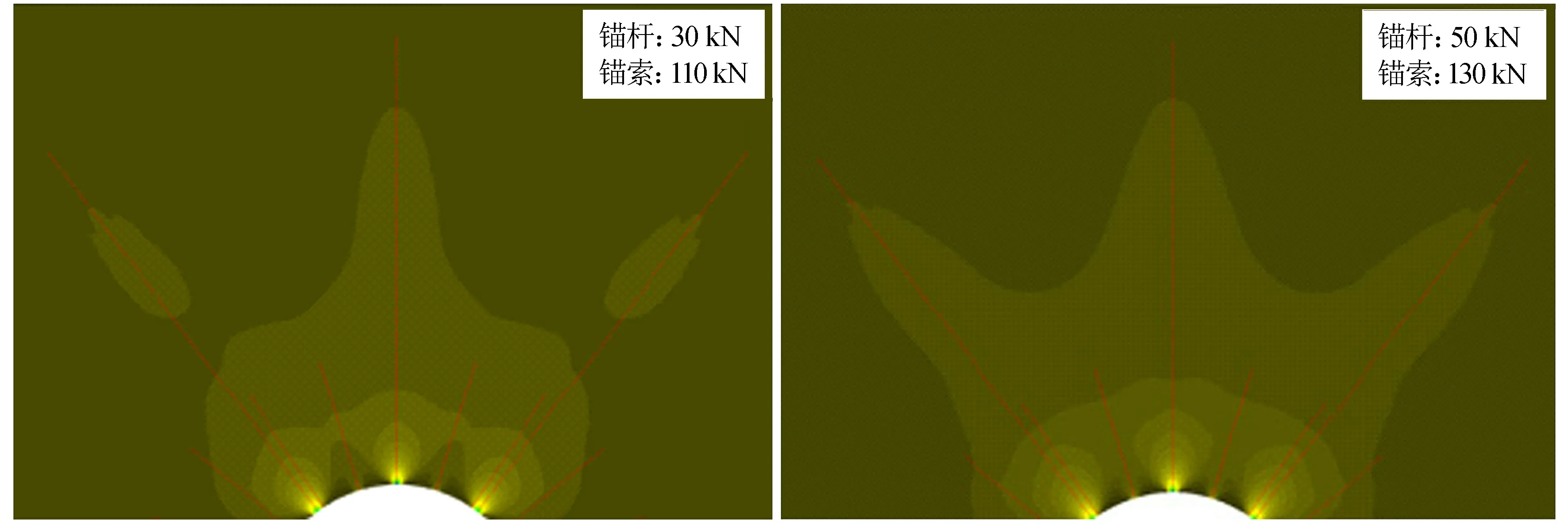

3)巷道围岩支护缺乏针对性。深部软岩巷道在考虑其支护结构过程中,需要充分利用围岩的结构特点,发挥围岩的承载能力。由于巷道围岩在破坏的过程中其范围较广,在使用锚杆支护巷道围岩的过程中,锚杆的长度有限不能充分地加固巷道围岩。图3为模拟的不同预应力条件下高应力深部软岩巷道围岩支护应力场分布情况。由图3可见,锚杆和锚索针对围岩的预应力较低,同时两者还不能实现有效的应力叠加。这种锚杆结合锚索的支护结构很难满足深部软岩巷道支护的承载力要求。

图2 注浆支护断面图Fig.2 Grouting support section map

图3 不同预应力条件下巷道围岩支护应力场分布Fig.3 Distribution of stress field in tunnel surrounding rock support under different prestressing conditions

4)应力环境。深部软岩巷道开挖后,其自身承载力的应力层与周围的地质结构应力层互相叠加出现应力重分布现象,导致巷道的承载能力变差、应力集中明显。

5)水理作用。当高应力深部软岩巷道渗水严重时,其围岩与水长时间接触会降低围岩的承载能力。对于围岩中高岭石含量较多的巷道,水的侵入会导致围岩膨胀,最终围岩会呈现破碎的形态。

2 岩体破坏准则

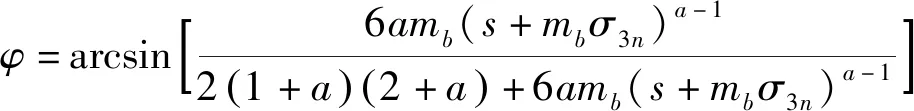

现阶段学者在研究岩体破坏特征时,主要考虑的岩体力学参数有以下三种:反演分析法、人工合成岩体法和岩体分类法[12-14]。岩体破坏准则的表达式为公式(1):

(1)

式(1)中:σ1、σ3分别为岩体在受力破坏时的最大和最小主应力;σci、mb分别为岩体的抗压强度、岩体的强度参数;s为岩体的强度参数;a为岩体的强度常数。其值具体计算见公式(2)、(3)、(4):

(2)

(3)

(4)

其中:mi代表的是岩体的强度变量,在实际的计算过程中需要通过相应的三轴抗压试验取得;D为岩体在开挖过程中的对周围的影响系数,对于使用的挖掘机通常取0。

同时,根据Hoek-Brown曲线可以求得岩体的黏聚力和内摩擦角。

(5)

(6)

式(5)、(6)中:σ3n=σ3,max/σci,σ3,max为岩体在所处环境下的最大围压。

3 巷道支护方案设计及数值模拟

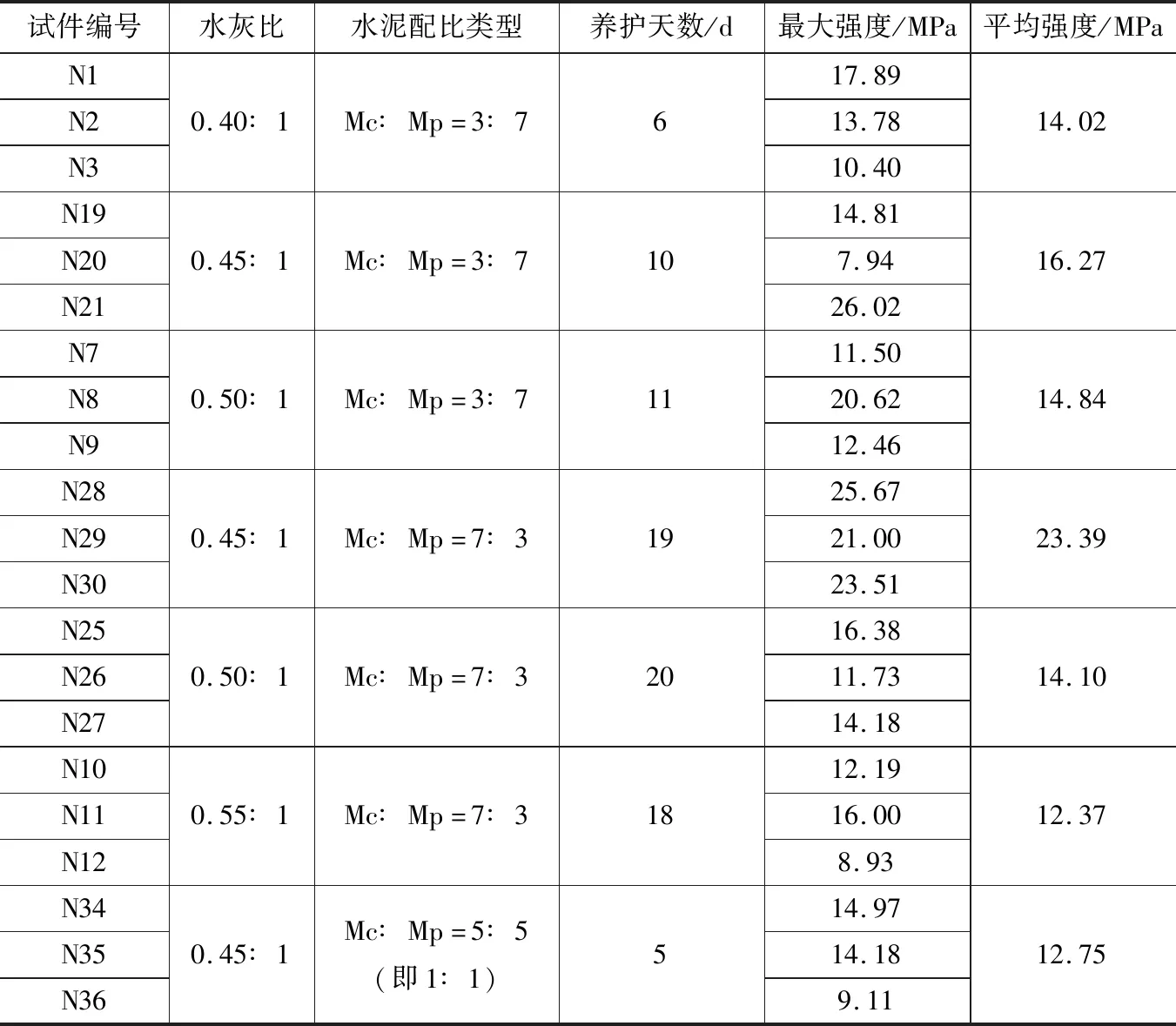

本文采集了来自贵州盘江精煤股份有限公司山脚树煤矿下的围岩矿石。在岩体围岩进行监测之前,需要对岩石样本进行单轴及变形实验。首先,将采集得到的岩体样本进行破碎和切割,最终制得50 mm×100 mm的标准构件。然后将制得的岩石构件进行加载实验,观测岩体的破坏状况直至破坏。在岩石单轴抗压实验过程中,需要记录试件不同应力状态下的应变,最终得到的岩体单轴及变形结果见表1。

表1 岩样单轴及变形实验结果Table 1 List of uniaxial and deformation experiment results of rock samples

3.1 巷道支护方案设计

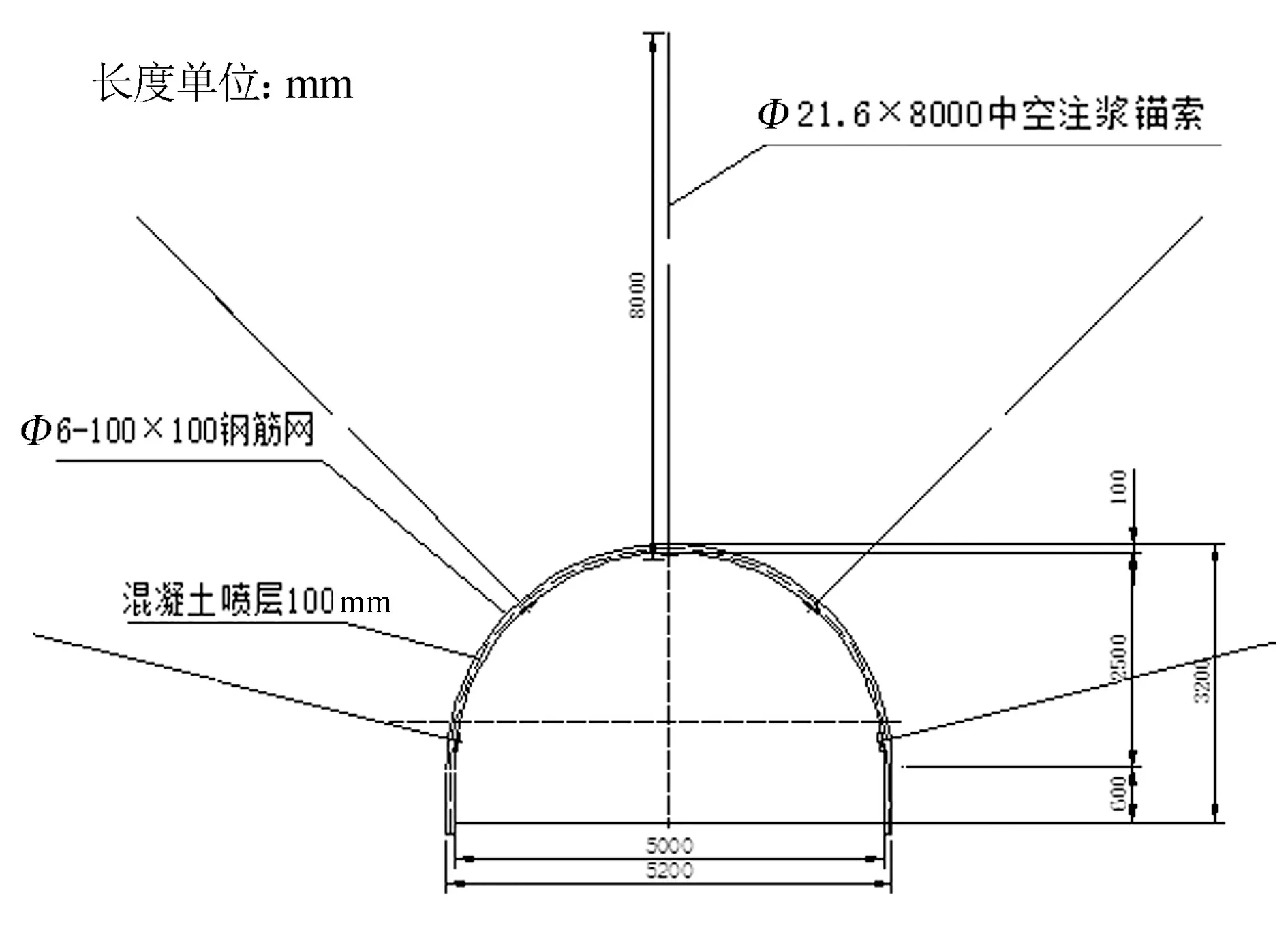

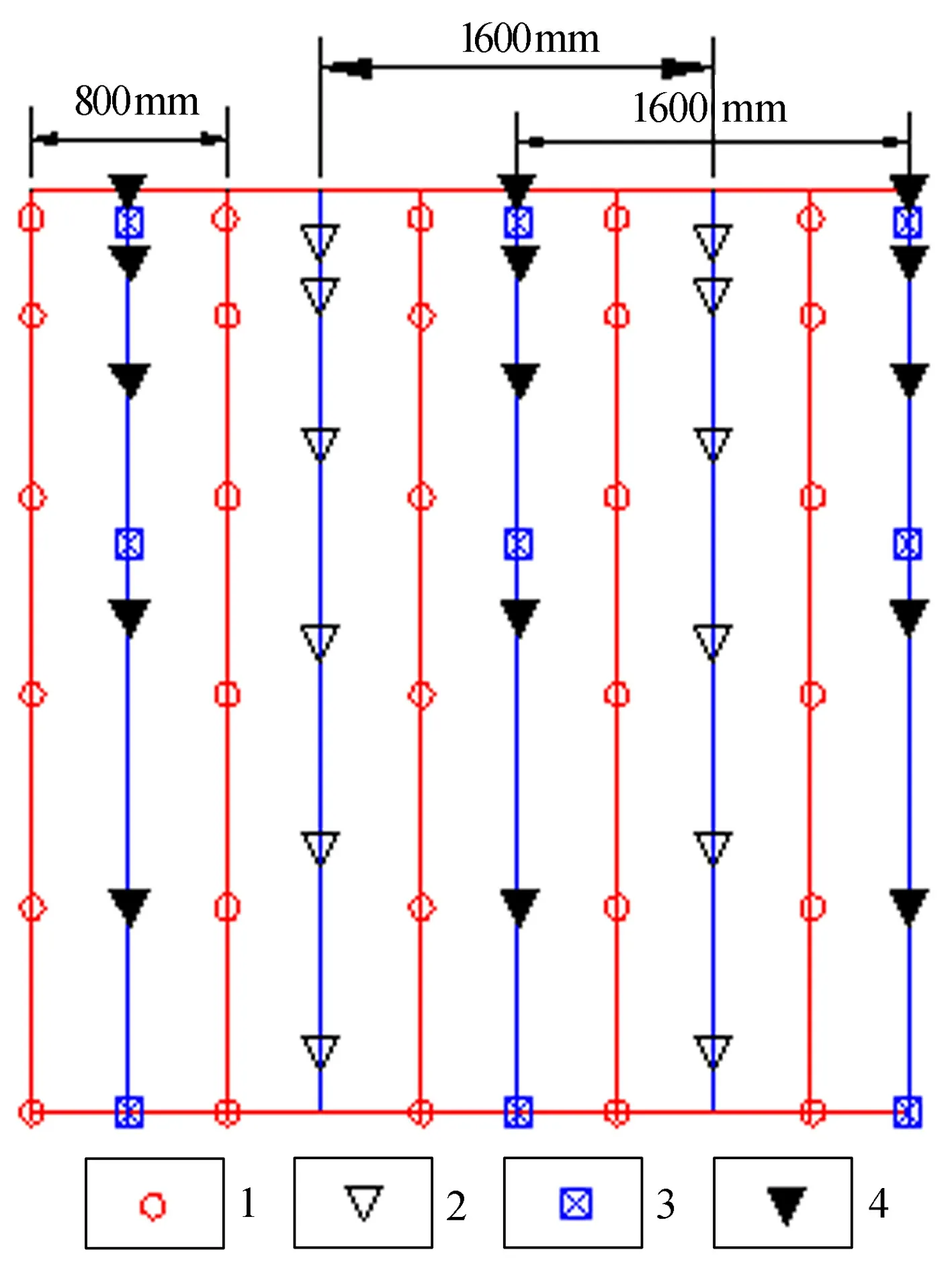

本文在考虑独特的地质条件下,选择中空注浆锚索巷道支护方案。中控注浆锚索的直径为21.6 mm,长8m,配用400 mm×400 mm×15 mm高强度拱形托盘,预紧力不得低于250 kN。每个断面布置5套中空注浆锚索,排距1600 mm,每根锚索采用2支MSK2360快速树脂药卷加长锚固,使锚索能立即承载。中空注浆锚索注浆时机根据矿压观测确定,开始阶段按滞后迎头30m实施,水灰比为1∶1,注浆压力为5 MPa~7 MPa。具体的二次锚杆强化支护和巷道锚杆、锚索布置见图4、图5。

图4 二次锚杆(索)强化支护Fig.4 Secondary anchor (cable) reinforced support

图5 巷道锚杆、锚索布置平面图Fig.5 Layout plan map of tunnel anchor rod and anchor cable1—一次支护锚杆 2—二次支护锚杆 3—二次支护中空注浆锚索 4—注浆管

3.2 数值模拟分析

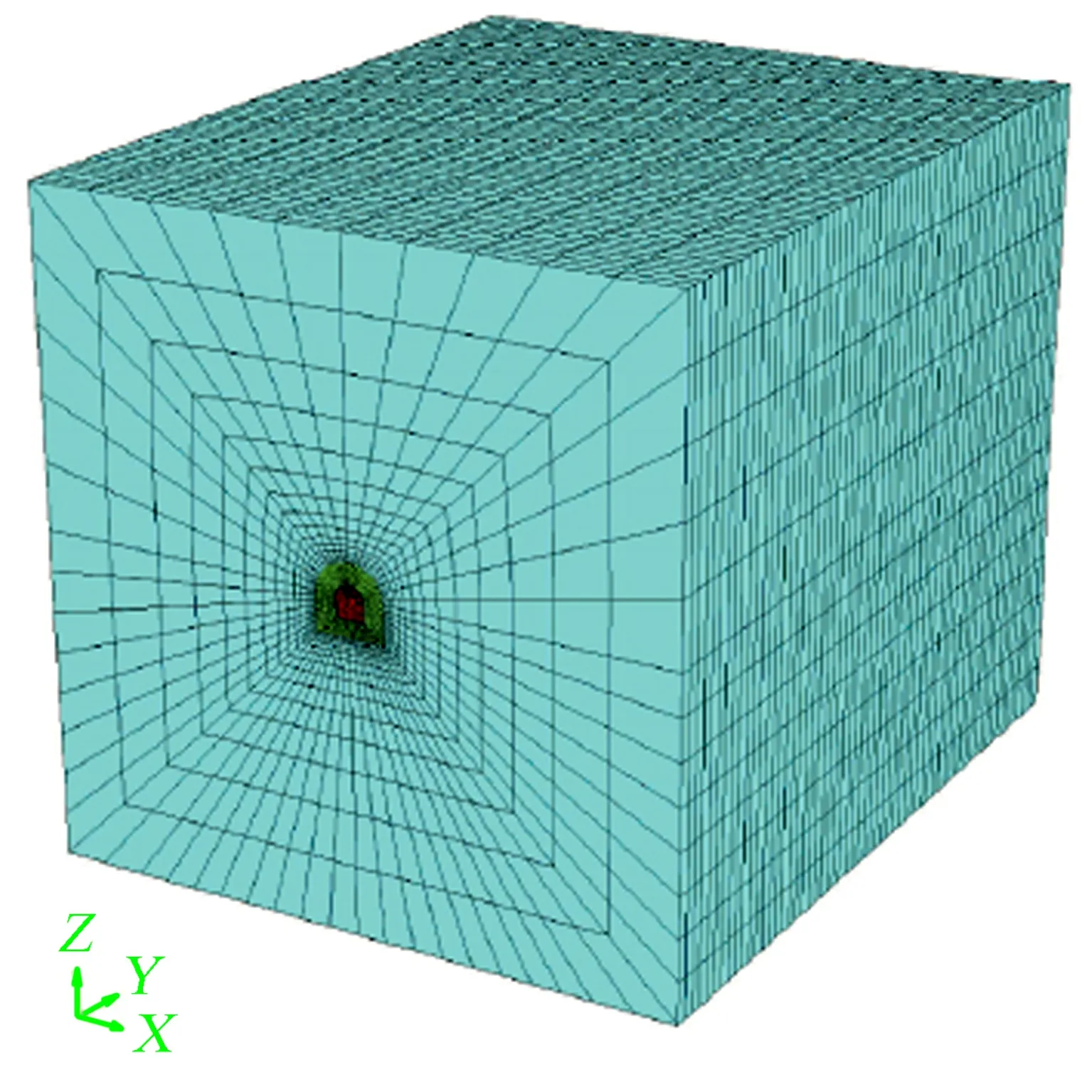

本文分析的山脚树煤矿下的围岩矿石由于处于深部软岩巷道,因此在数值模拟计算过程中,主要是针对其支护结构进行分析。本文的数值模拟软件为FLAC软件,建立的围岩整体力学模型图见图6。考虑到巷道周围的边界效应,根据模型试验理论的第一相似定理,本文选择巷道的模型边界取实际的巷道直径5倍进行模拟试验。模型的具体尺寸为50 m×20 m×60 m,总体的单元个数为52 600个,共包含58 965个相应节点。在模拟高应力深部软岩巷道支护方案设计的过程中,为了能够更好地贴合实际的开挖过程,模型中限制了前后左右的位移,巷道的底部也限制了其各个不同方向上的位移。

图6 整体力学模型Fig.6 Whole mechanical model

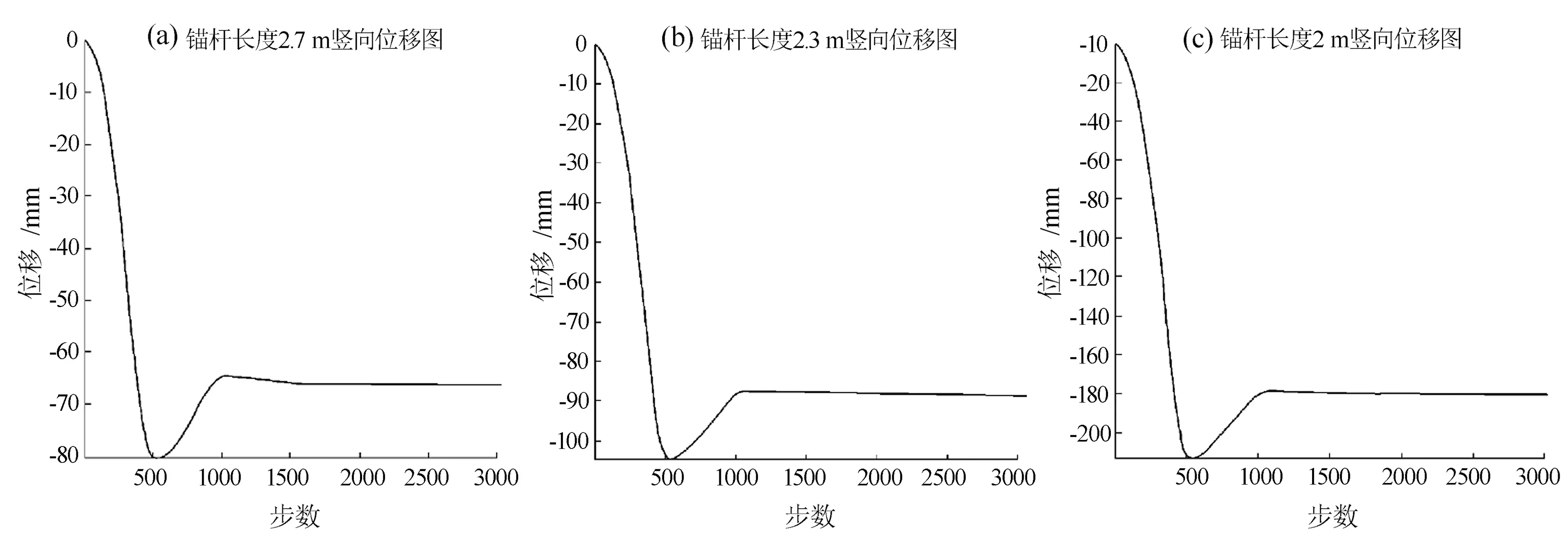

本文在模拟巷道围岩的支护过程中,主要考虑锚杆长度分别为2 m、2.3 m和2.7 m的三种方式。通过对比三种不同锚杆长度支护方案的竖向位移,分析其支护效果。围岩巷道的顶端有位移监测计,分别记录不同支护条件下其位移的变化情况。具体的位移曲线见图7。

4 结论

1)随着巷道支护锚杆的长度逐步减小,深部高应力软岩巷道的最大竖向位移和变形逐渐增加。

2)对比锚杆长度为2.7 m、2.3 m和2 m的支护方案可知,2.3 m长的锚杆其支护效果较好,且能最大程度上节约支护的成本。

3)数字模拟分析和实际的工程实践结果表明,中空注浆锚索巷道支护方案能够较好地控制高应力深部软岩巷道围岩的变形,保护围岩的长期稳定性。

图7 巷道围岩位移监测图Fig.7 Monitoring map of surrounding rock displacement in tunnel