泡沫陶瓷过滤器在风电铸件上的应用

何忠伟

摘 要:阐述泡沫陶瓷过滤器的应用现状及存在问题,分析泡沫陶瓷过滤器净化金属液原理,避免应用不合理导致过滤器损坏、影响到铸件缺陷的增加;解决大铸件夹渣,降低铸件废品率,满足客户要求。

关键词:泡沫陶瓷过滤器;浇注系统过滤器应用;铸件夹渣缺陷

1 概 述

随着环境污染加剧,传统能源和资源日益短缺,人类对清洁、可再生能源的强烈要求促使可再生能源产业得到了前所未有的发展挑战。风电是我国的重要能源资源。当前已建成并网的海洋风电项目主要分布于江苏、上海,最近几年广东、福建、浙江等地,海洋风电开发建设进度加快显著。但目前我国各大风电场所使用的风电机组绝大部分依赖进口,成本居高不下,制约了我国风电行业的迅速发展;这几年为了满足我国风电行业的需求,自主生产及加工日益增多。

我国自上世纪80年代末对金属液的过滤技术展开研究,泡沫陶瓷过滤器对灰铁、球墨铸铁、铸钢件化学成分和性能影响。通过过滤作用,能够获得纯净铁水,铸件性能得到明显提升,夹杂物明显减少。近些年随着铸造技术的发展,很多铸造厂广泛采用泡沫陶瓷过滤器,消除夹渣效果明显,降低废品率5%左右。

风电大型铸件,客户明确要求夹渣级别为B1(执行ASTMA802),对于不符合要求的铸件需要进行打磨或者报废。根据废品统计,由于夹渣缺陷造成的铸件废品约占总废品量的30%~40%,采用泡沫陶瓷过滤技术工艺可以净化铁水,从而有效减少夹渣的产生。在应用泡沫陶瓷过滤器的过程中,应根据铸件的结构特点,选择其在浇注系统中合适的位置,并配置相应的数量,才能使过滤器更好地发挥作用。

2 泡沫陶瓷过滤器原理

它具有独特的三维连通曲孔网状骨架结构以及80%~90%开口气孔率。具有四种过滤净化机制,即:筛分-滤饼-深床过滤机制、飘浮分离机制、深层过滤(物理吸附)和整流机制。泡沫陶瓷过滤器通过筛分、滤饼、深床过滤的机制如图1所示。

筛分:把夹杂物从熔体中分离出来,对于直径大于过滤器孔径的夹杂物进行筛分,夹杂物留在过滤器表面,形成滤饼;

滤饼:使得通过的液体变细,更小的夹渣物会被捕获在滤饼上;

深床:经过筛分-滤饼后,铁水在流经过滤器过程中会出现折返现象:增加捕获夹渣机会,铁水的流速和方向变换频繁,更加细小的夹渣物更容易在其碰撞过滤器后残留于某个位置。

3 泡沫陶瓷过滤器应用过程异常解析

泡沫陶瓷过滤器的使用目的,是提升铸件品质,改善铸件表面缺陷;但是,使用不合理或过滤器质量有异常,会导致铸件缺陷更加恶化。

●过滤器的损坏原因有:①在浇注过程中受强力热冲击;②浇注温度超出过滤器极限范围; ③浇注重量过载;④浇注时间过长而导致过载;⑤网孔被堵。

●过滤器损坏表现:整片破碎,破碎有裂纹;发生软化变形或出现熔洞,如图2。

●过滤器损坏随着金属液流到型腔内,就会影响到铸件报废,通常会看到铸件表面经打磨处理后,明显发现有过滤器形状的无机氧化物灰白色碎片。

4 泡沫陶瓷过滤器选型

(1) 泡沫陶瓷过滤器采用聚氨酯泡沫塑料为前驱体,浸挂耐火浆料成型工艺,经高温烧结的具有三维立体网状结构的特种陶瓷制品,过滤效果好,过滤能力强。

铸造用泡沫陶瓷按材质分类:氧化铝质、氧化镁质、碳化硅质、氧化锆质、碳复合材料质等。

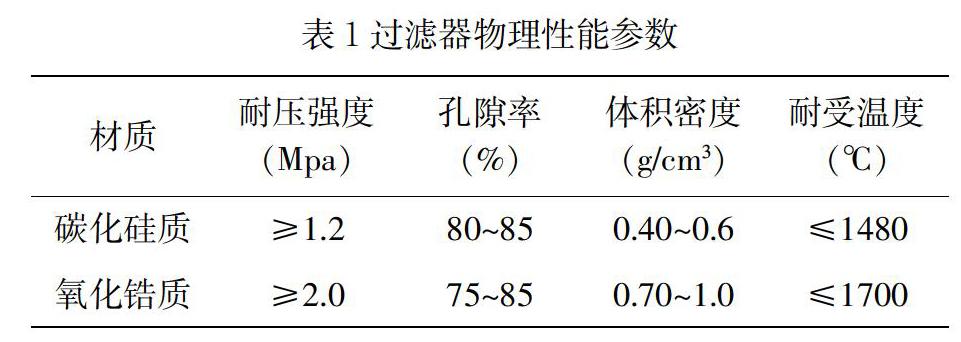

(2) 碳化硅质和氧化锆质泡沫陶瓷过滤器物理性能参数如表1所示。

(3) 按ppi分类:网孔密度10ppi、15ppi、20ppi、25ppi、30ppi、40ppi、50ppi。风电铸件浇注重量较重,浇注温度低,金属液流动性较差,需要满足过滤能力,通常选用泡沫陶瓷过滤器的网孔为10ppi。

(4) 泡沫陶瓷过滤器过滤量,只要计算出过滤器的有效使用面积,再乘以单位面积过滤能力,即可得出每片过滤器过滤金属液的总量范围。碳化硅质和氧化锆质泡沫陶瓷过滤器过滤量参数见表2。

风电铸件浇注重量较重,浇注时间长,考虑到泡沫陶瓷过滤器安全系数,提升过滤器耐久性,通常过滤器厚度选用40mm,常用规格150mm×150mm×40mm-10ppi,同时过滤器厚度由25mm加至40mm,可提升耐久性及抗冲击强度。如球铁150mm×150mm×25mm-10ppi,单位面积过滤能力1.0~2.0kg/cm2,厚度变更后150mm×150mm×40mm-10ppi单位面积过滤能力为2.0~3.0kg/cm2;相同尺寸規格150mm×150mm,25mm厚的最大过滤量是450kg,40mm厚的最大过滤量是675kg。

5 泡沫陶瓷过滤器在风电铸件应用案例介绍

通常一般有风电过滤器安放方式常见有三种:①垂直安放方式,过滤器独立单片安放;②水平并排安放过滤器;③水平独立安放过滤器。

案例1:某客户生产400kg的球铁铸件,浇注温度1400℃,使用10ppi的泡沫陶瓷过滤器,单位过滤能力为1.0~2.0kg/cm2。由于400kg铸件重量属于小件,取限2.0 kg/cm2,选用150mm×150mm×25mm单片过滤器单片重量450kg。考虑到过滤器的整体面积要比有效面积大,故选用150mm×150mm×25mm单片泡沫陶瓷过滤器。

案例2:某客户生产10000kg的球铁铸件,浇注温度1380℃,使用10ppi的泡沫陶瓷过滤器,单位过滤能力为1.0~2.0kg/cm2。由于10000kg风电铸件重量属于大件,重量大,浇注时间长,考虑到安全系数,过滤器选用厚度40mm,取限2.8kg/cm2,选用150mm×150mm×40mm单片过滤器单片重量630kg。考虑到过滤器的整体面积要比有效面积大,故选用150mm×150mm×40mm规格16片泡沫陶瓷过滤器。

5.1 风电铸件浇注系统设计及应用案例

(1)热节点部位,受到金属液热冲击最大,受高温时间最长,泡沫过滤器最容易产生损坏而破碎。 案例:某铸造厂,采用以上第一种浇注系统设计,浇注重量为2T的球墨铸铁,放置4片150mm×150mm×25mm-10ppi的过滤片,每片过滤量为500kg,铸件加工后出现30%浇注破碎。

(2)铸件缺陷SEM EDS表面分析及铸件打磨检验

小结:①SEM EDS表面分析结果:Al成分较多,截面耐火度高,Si元素成分比例高 ;②铸件表面打磨后发现有形状灰白色碎片,明显夹有过滤器碎渣,双项检验明显属于泡沫陶瓷滤器浇注破碎。

(3)解决方案:浇注系统不变化,陶瓷过滤器厚度从25mm增加至40mm,基本可以解决浇注破碎出现。

5.2 风电铸件过滤器应用常见浇注系统设计

5.3 风电常见铸件

6 总 结

(1)泡沫陶瓷过滤器具有较强的过滤杂质的性能,能够提高金属液纯净度,还起到整流作用,提升铸件成品率;

(2)泡沫陶瓷过滤器物理性能及过滤器材质,要根据铸件温度合理选用;

(3)根据应用条件,浇注温度、重量、浇注时间选择合理的过滤器尺寸规格、型号,才能确保过滤器产品应用安全性,一般在浇注时间太长、浇注重量过重时,要适当加厚;

(4)过滤器座与浇注系统设计合理化,设计最佳浇注通道,才能发挥过滤器过滤效果及金属液紊流,才能更好提升铸件成品率。